单道多层焊电弧增材制造成形研究

2020-07-05孙高超霍玉双

孙高超,霍玉双

(山东建筑大学 材料科学与工程学院,山东 济南250101)

0 引言

增材制造技术又称3D打印技术,是通过逐层堆积实现构件无模成形的一种制造技术。随着研究的深入和技术水平的提高,增材制造技术可应用的范围也愈加广泛[1]。电弧增材制造WAAM(Wire and Arc Additive Manufacturing)以电弧为热源,先将金属丝材熔化再凝固,在设定的成形路径上堆敷成形,金属件由焊缝堆积形成,其化学成分均匀、力学性能好,并具有材料使用率高、成本低等优点[2-4]。

20世纪90年代以来,随着计算机技术及数字化控制技术的发展,WAAM得到了越来越多国内外学者的重视[5-6]。有关学者对WAAM成形工艺及表面质量进行了研究[7-8]。刘宁[9]研究了单层堆焊工艺参数对成形尺寸的影响,发现焊接电流影响焊缝熔宽,其中余高受送丝速度影响最大,对不同工艺参数下的工件进行测试,发现堆焊成形构件的力学性能具有各向异性。尹玉环等[10]使用非熔化极惰性气体钨极保护焊TIG(Tungsten Inert Gas)方法,以5356铝合金为填充材料进行堆焊实验,发现合理控制层间温度可获得良好的成形效果。焊接线能量对电弧形态、成形件层宽、起弧端凸起及熄弧端塌陷有显著影响。焊接线能量较大时,堆焊成形件层宽大,起弧端凸起及熄弧端塌陷明显;焊接线能量降低时,成形件层宽减小,起弧端与熄弧端高度差降低[11]。增材制造成形件的下部显微硬度明显高于上部,z轴的屈服强度低于x轴和y轴,但其余力学性能在3个坐标方向基本一致[12]。冷金属过渡电弧增材制造成形件在垂直方向微观组织分布不均匀,成形件水平方向拉伸的屈服强度和抗拉强度高于垂直方向,随送丝速度的增加,枝晶尺寸增大,抗拉强度降低[13]。电弧增材制造已经广泛地应用于多种材料,如铁基、铝基材料以及铝合金、高温合金等材料[14-15]。

在电弧增材制造过程中,在相同工艺参数下,增材制造成形过程由于热输入累积无法控制,成形稳定性较差,成形精度低。文章通过实验观察不同焊接层数下WAAM的成形质量,重点分析不同层数时成形件两端的流淌情况,实验结果对实际生产过程产生有了重要的指导意义。

1 设备与方法

为了研究单道多层焊电弧增材制造成形情况,进行了单道多层焊工艺实验。在相同焊接工艺参数下,研究不同堆焊层数下的成形件成形情况。实验选用250 mm×60 mm×6 mm的Q235低碳钢作为基板,焊丝选用直径为1.2 mm的304不锈钢,其化学成分见表1,保护气体为高纯氩气,进行熔化极惰性气体保护焊MIG(Metal Inert Gas)单道多层堆焊实验。焊接设备主要包括MIG-350逆变式脉冲MIG/MAG弧焊机、焊接工作台等,如图1所示。焊接时采用的工艺参数有:焊接电压为16 V、焊接电流为110 A、焊接速度为3 mm/s、气体流量为15 L/min。

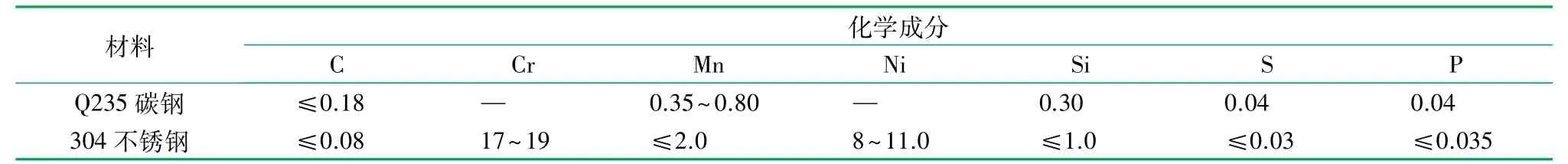

表1 基材的化学成分表/%

图1 焊接设备图

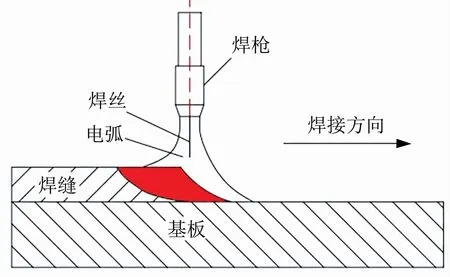

在焊接工艺实验前对Q235低碳钢基板进行表面打磨和热处理,并对基板进行整体预热。焊接时采用首尾相接来回焊的焊接方式,即第1层焊道的末端位置作为第2层焊道的起弧端;第2层焊道的熄弧端处作为第3层焊道的起弧端,并以此类推,直至焊接层数达20层。每层焊道采用相同的焊接工艺参数进行焊接实验,焊接相同长度的焊道,其长度为150 mm,焊完一层,停止5 min后再进行下一层焊道的焊接,即焊道间隔时间为5min。焊接示意图如图2所示。观察不同层数下的单道多层焊焊道的成形及两端坍塌流淌下落情况,并用线切割工具截取试样进行分析。

图2 焊接示意图

2 结果与分析

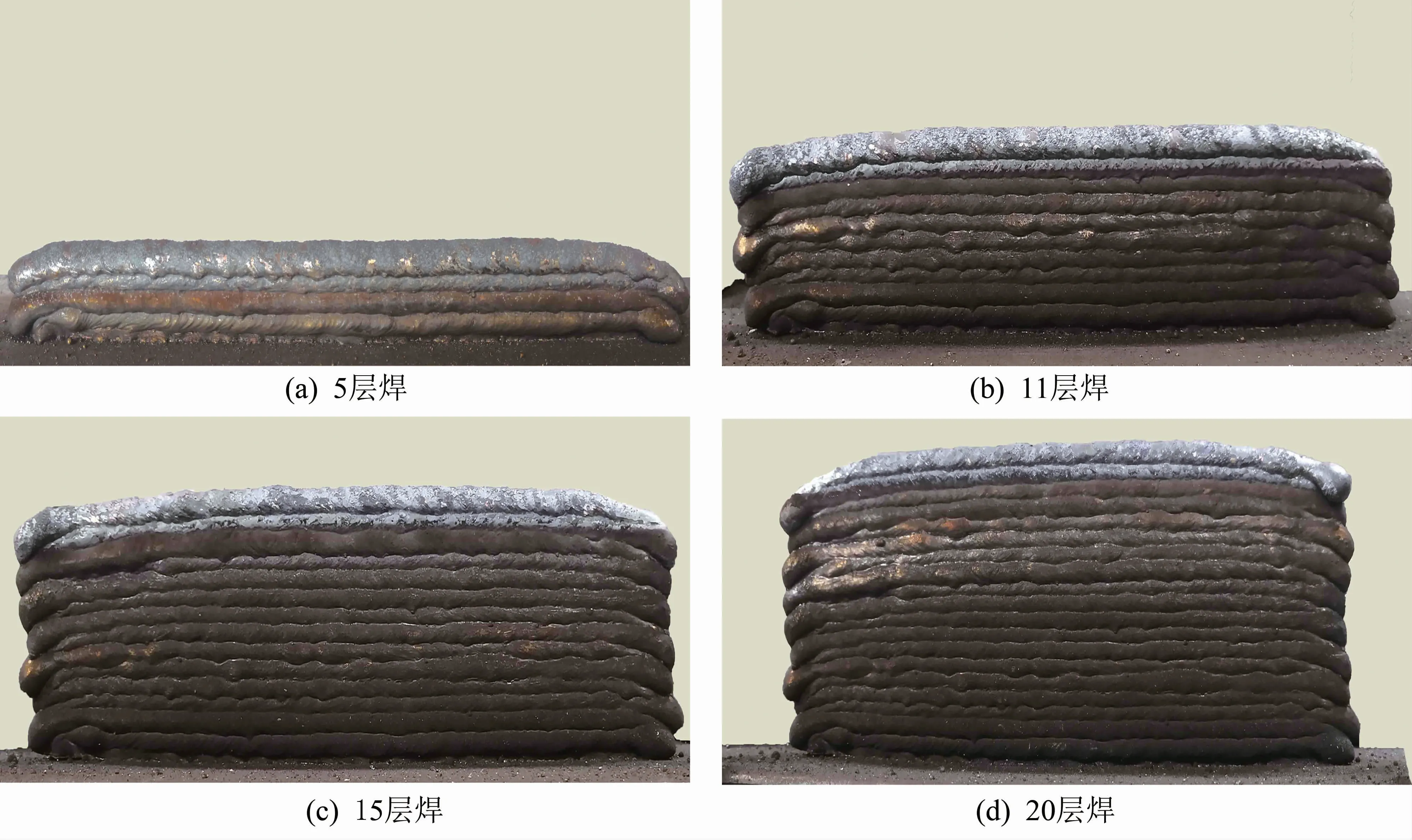

在相同焊接工艺参数下进行单道多层焊工艺实验,对不同堆焊层数下成形件的成形情况进行记录,单道多层焊焊后的宏观形貌如图3所示。可以看到单道多层焊焊道成形良好,说明焊接过程中熔池稳定。在单道多层焊成形件上成形高度存在差距,中间高两端低。随着堆焊层数的增加,电弧增材制造成形件的高度逐渐增加,焊道两端流淌情况越严重。不同层数下的单道多层焊成形件,两端流淌情况各不相同。

图3(a)为单道5层焊,第1层焊道在第2层焊道的覆盖下,并不明显,其中焊接第1层焊道对焊接第2层焊道有预热的作用,基板温度升高,第2层焊道熔宽较第1层焊道熔宽增加,对第1层焊道有一定程度的覆盖。进行单道焊第1层焊接工艺实验时,焊丝熔化形成熔滴落到基板上,与基板接触,散热速度快,熔滴铺展不开,形成的焊道窄而高;进行单道双层焊焊接工艺实验时,采取相同的焊接工艺参数,熔滴只与第1层焊道接触,焊道窄而高,散热速度慢,焊道间隔时间相同,熔滴温度高,易发生流淌,覆盖了第1层焊道,所以其在成形件上观察并不明显;在此基础上继续进行单道多层焊工艺实验,熔滴滴落到焊道上,散热速度慢,焊道继续对上一层焊道形成覆盖,其熔滴接触面积小,形成的焊道与上层相同。

由图3(a)~(d)可知,在单道多层焊道两端,随焊道层数的增加,极易在焊接起弧端产生大小不一的焊瘤,影响焊道成形质量。在焊接熄弧端,焊接过程结束时,电弧瞬间熄弧会产生弧坑,焊丝熔化形成的熔滴在重力作用下掉落并在惯性作用下吹向熔池后方,即焊接起弧端方向;液体金属具有一定的流动性,在重力、表面张力、支持力等多种力的综合作用下,为保持受力平衡,会出现一定程度的流淌,最终导致焊接熄弧端焊道余高逐渐降低,形成一个斜坡。采用来回焊的焊接方式,上一层焊道的熄弧端位置亦是下一层焊道的焊接起弧端。因上一层焊道熄弧端有弧坑产生,焊接下一层焊道时,液体金属对弧坑进行填充,又因熄弧端的斜坡,起弧端金属量高于熄弧端,为了保证受力平衡,起弧端发生流淌,形成焊瘤。焊道两端的流淌现象主要是在多种力的综合作用下为保持水平方向受力平衡导致的。

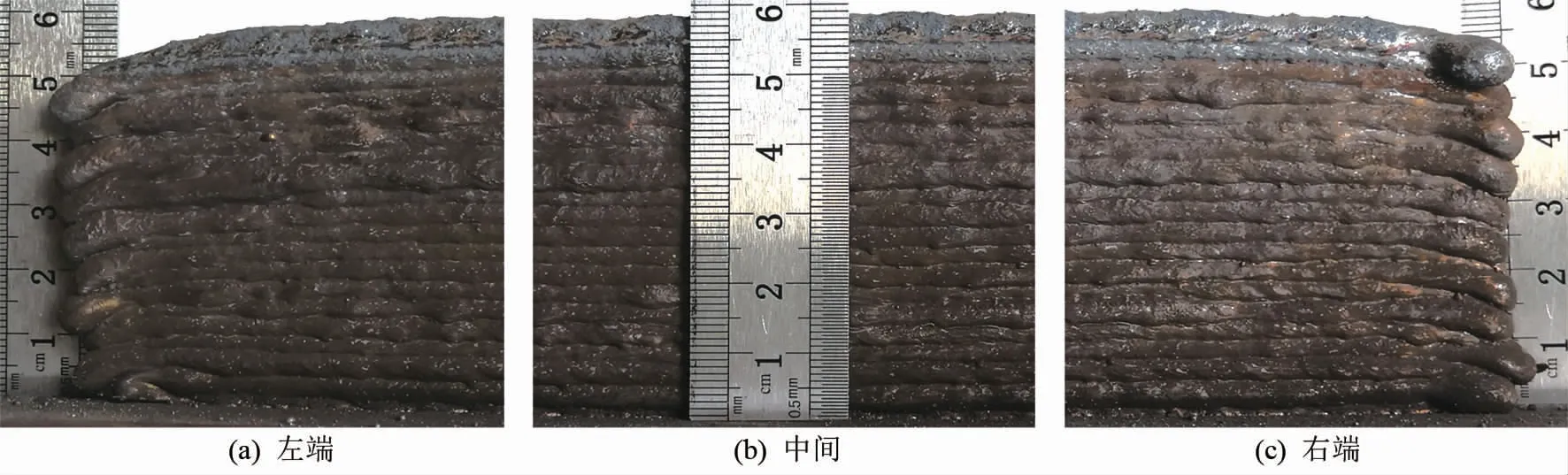

成形件高度如图4所示。图4(a)~(c)分别为成形件的左端、中间、右端。焊道成形高度随着焊接层数的增加,呈中间高、两端低的趋势。焊接层数越高,中间与两端的高度差越大。对增材制造成形件高度进行测量,当焊接层数为20层时,成形件中间高度达58 mm,其左、右两端分别为52、54 mm,两端与中间高度差距明显。采用来回焊的焊接方式时,焊接方向为从右往左,即由焊接熄弧端至焊接起弧端,两者高度差为2 mm,且起弧端成形高度大于熄弧端。在焊接过程中,熔滴在电弧作用下吹向熔池后方,即焊接起弧端与远离焊接熄弧端的位置,焊接起弧端金属量高于熄弧端金属量,且熔滴滴落后发生流动,在焊道两端发生流淌,所以成形件端部高度表现为起弧端大于熄弧端。采用匀速焊接,其速度相同,焊道两端发生流淌,故成形件中间高度大于两端。

图3 单道多层焊实验结果立面图

图4 单道20层焊焊道成形件高度图

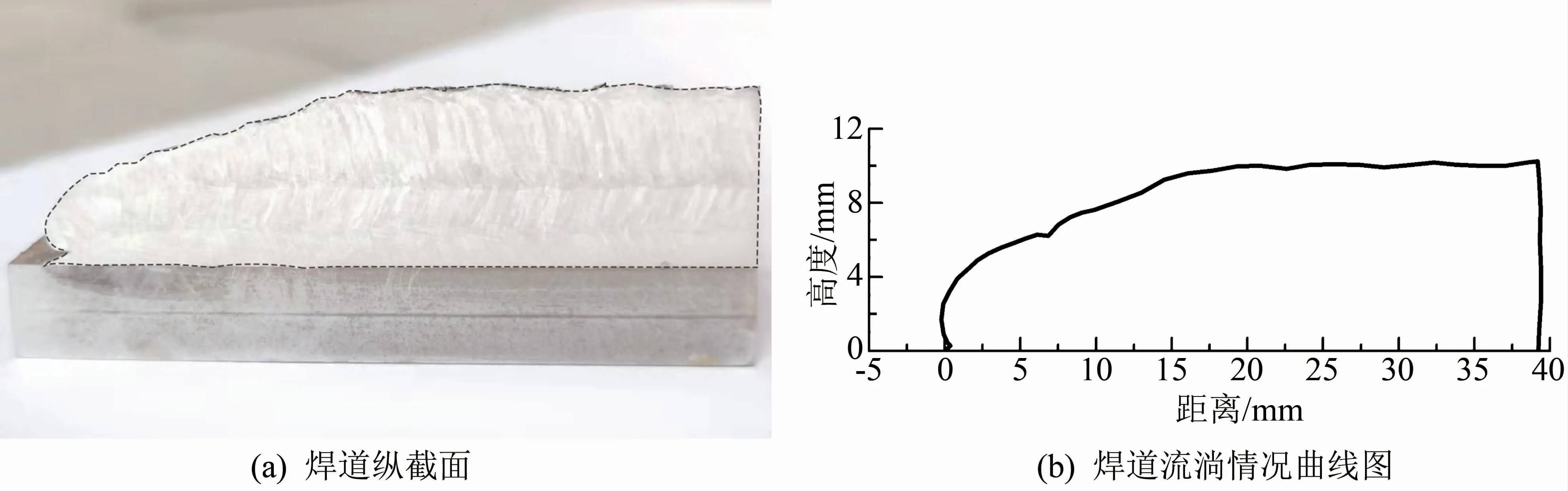

单道3层焊的焊道流淌情况如图5所示。前两道焊道顶部成形高度大体相同,无明显差别。焊接到第3层时,从右往左,焊道端部成形高度较中间相比有明显降低,高度降低位置长约为15 mm。第1、2、3层焊道余高分别为2、2.8、5 mm,焊道余高随着焊接层数的增加逐渐增大。进行第2层焊接实验时,工件温度高,第2层焊道对第1层焊道有一定的重熔作用,第2层焊道余高大于第1层焊道余高。同理,第3层焊道余高大于第2层。在图5(a)中,第1层为焊道的熄弧端,第2层是焊道的起弧端,第3层是焊道的熄弧端。在第1层焊道的熄弧端末端位置高度下降,形成斜坡,低于第1层焊道其他位置处的成形高度。在焊道起弧端,焊丝熔化形成熔滴进入熔池,对瞬间熄弧造成的低凹处进行填充,同时发生部分流淌,第2层焊道起弧端成形高度与焊道中间位置处相同。第3层焊道的熄弧端产生的斜坡与第1层相比,坡度稍缓,长度较长。在此基础上继续进行焊接工艺实验,在焊道起弧端容易发生流淌,并产生焊瘤。在实际焊接过程中,焊道金属在冷却凝固之前有一定程度的流动,向四周扩散,焊道的实际长度略微高于焊接长度。WAAM在基板堆焊20层时焊接变形如图6所示。

图5 焊道流淌情况图

图6 焊后成形件图

在基板上进行焊接实验,焊道在基板上表面进行堆积,冷却时在长度方向发生变形,基板的两端均出现了上翘,其最大变形量可达3 mm。在此基础上继续进行焊接实验,变形将进一步加大,对后续实验产生影响。为降低基板的变形,可以增加基板的厚度来增加其刚度,从而降低基板两端的变形量,但是基板端部变形的改善会使得焊道端部的流淌更加严重,成形件的有效使用长度会进一步降低。

3 结论

通过上述研究,得到以下结论:

(1)在相同焊接工艺参数下,单道多层焊形成的第1层焊道窄而高,被第2层焊道覆盖,观察不明显。WAAM中,随着焊接层数的增加,成形件两端出现明显的流淌坍塌并逐渐加剧,焊道两端在重力、表面张力、支持力等多种力的作用下,发生流淌主要是由水平方向受力不平衡引起的。

(2)成形件成形高度呈中间高、两端低的趋势,且焊道起弧端成形高度大于熄弧端。采用来回焊的焊接方式,相邻两层焊道,上层焊道熄弧端低凹位置被下层焊道起弧端液态金属填充,成形件起弧端端部高度增加。

(3)单道多层焊下一层焊道对上一层焊道有一定的重熔作用。随焊接层数的增加,焊道高度增加。基板在单道多层焊工艺实验过程中发生变形。当焊接层数达到20层时,其最大变形量可达3 mm。