高强度钢在中型耙吸挖泥船上的应用研究

2020-07-02刘乐乐陈曙梅乔国瑞

刘乐乐 陈曙梅 乔国瑞

(1.上海交通大学 船舶与海洋工程学院 上海200030;2.中国船舶及海洋工程设计研究院 上海200011)

引 言

屈服点大于或等于265 N/mm2的钢属于高强度钢。高强度钢与普通钢最主要的区别是高强度钢的含碳量明显高于普通钢,故普通钢也被称为低碳钢。一般情况下含碳量越高其屈服强度也越高,但其塑性和韧性降低。目前高强度钢在耙吸挖泥船上应用普遍,很多挖泥船泥舱区域结构全部使用高强度钢。本文依托4 500 m3耙吸挖泥船研究高强度钢在耙吸挖泥船上应用时需考虑的几个关键问题,本文讨论的高强度钢是指H36,屈服极限为355 N/mm2。中型挖泥船[1]是指舱容在4 500~8 000 m3,依托项目的泥舱装载能力为4 500 m3,为典型中型耙吸挖泥船,本船为单列泥门设计,沿海航区作业,无限航区调遣。其主要参数见下页表1。

表1 依托项目耙吸挖泥船的主要参数 m

中型挖泥船相对于小型挖泥船来说,其作业区域更广,且一般主尺度比不满足规范的要求,故其波浪弯矩需要直接计算,这样其总弯矩较大,对船体梁弯曲极为不利。

1 研究背景

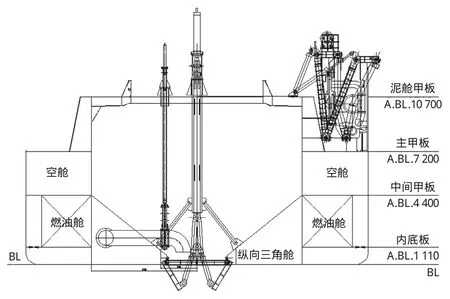

4 500 m3耙吸挖泥船,泥舱采用泥舱围板式结构,顶部为开敞泥舱,最上层连续甲板为中部带大开口的泥舱甲板。在宽度方向上,由于布置和通道需要,泥舱甲板没有延伸到两舷,从而使泥舱甲板宽度有限,其横剖面示意图见图1。

图1 横剖面示意图

由图1不难发现泥舱甲板距离中和轴最远,但其有效剖面积很小。整个泥舱长度约占整船长度的40%,占据船舯0.4L范围,为中垂、中拱弯矩最大处。耙吸挖泥船最常见的状态为作业时的泥舱满载和空载,其中空载时中拱静水弯矩很小,但泥舱满载时,泥浆密度高达1.6 t/m3、溢流高度高达10.7 m, 产生的中垂弯矩很大,顶部泥舱甲板的屈服屈曲强度基本决定了本船的总纵承载能力。若泥舱甲板结构使用的是普通钢,为满足设计静水弯矩,增加顶部有效剖面模数的唯一办法就是增加板厚,导致泥舱质量大幅增加,有悖于本船挖泥作业需考虑的浅吃水要求。基于以上考虑,首选使用高强度钢。本文主要从总强度、泥舱局部强度、空船质量、高强度钢应用范围和高强度钢对疲劳强度的影响等五方面进行论述。

2 泥舱局部强度

泥舱中泥浆的最大密度为1.6 t/m3,溢流高度为10.7 m。大密度、高压头对泥舱局部强度提出了更高的要求。根据规范[5]14.8.4的要求分别按照普通钢和高强度钢对泥舱围壁及其骨材和桁材进行设计。以泥舱纵壁及其最下面一根纵骨为设计对象,桁材每个强框相同,以任意强框为设计对象。泥舱舱壁板厚、泥舱舱壁扶强材及桁材计算结果的比较见下页表2。

由表2可以清楚看到:如果采用高强度钢,泥舱最下缘板厚可以减小2 mm,纵骨大小也大大降低,桁材腹板高度,厚度及其面板的宽度和厚度都也可大大减小。这样,一方面可以减轻结构质量,另一方面可以给轮机、电气及特机等其他专业设备及管系预留更大空间,从而更有利于设备及管系的布置。

表2 泥舱部分板厚、骨材和桁材计算结果比较

3 泥舱甲板屈服屈曲强度

3.1 泥舱甲板屈服强度

中横剖面中和轴位置距离船底板4.15 m,泥舱甲板处剖面模数为3.28 m3,作业工况静水弯矩为315 000 kN·m,波浪弯矩为305 000 kN·m。根据规范总纵弯曲应力σ=189 N/mm2。

根据规范可知如果泥舱甲板采取普通钢,船中区域船体梁的许用弯曲应力[σ]= 175 N/mm2,显然泥舱甲板处实际船体梁的许用弯曲应力大于许用应力。故采用普通钢不满足条件,只有加大板厚才能满足。根据计算,当板厚由原来的16 mm增加到25 mm以上,才能满足要求,但也将使船体质量增加约25 t。若将其改为高强度钢,则其强度还有25%的富裕,这足够说明此处采用高强度钢有很大好处。

3.2 泥舱甲板屈曲强度

作业工况时泥舱装满,船体静水弯矩和波浪弯矩达到最大值,此时船体梁处于中垂状态,泥舱甲板受压。下面就分别按照普通钢和高强度钢来计算泥舱甲板的屈曲强度。

根据钢质海船入级规范[5]2.2.7屈曲强度计算要求,本船在泥舱甲板处,板净厚度为16-2=14 mm,E=2.06× 105N/mm2,s= 0.7 m。表3分别按照普通钢和高强度钢给出了此处受压时的临界屈曲应力。

表3 泥舱甲板处临界屈曲应力

由表3可知,当采用普通钢时,泥舱甲板上的实际受压应力大于临界屈曲应力,而采用高强度钢时,临界屈曲应力大幅提高,实际受压应力远小于临界屈曲应力,可见采用高强度钢对增加泥舱甲板的抗屈曲能力非常有效。

3.3 泥舱段刚度问题

通过局部计算、屈服和屈曲计算,可知泥舱段采用高强度钢有很明显的效果,但是在满足强度的前提下,采用高强度钢时,板厚及骨材尺寸均变小,需要考虑整体刚度问题。本船按照泥舱区均采用高强度钢的方案,通过计算中剖面惯性矩及最小剖面模数要求,考察其刚度问题。

根据规范[5]2.2.5船体梁弯曲强度的要求,在甲板处和龙骨处的船中最小剖面模数W0及惯性矩见表4。

表4 船体中横剖面刚度

由表4可知,无论采用高强度钢还是普通钢,规范对剖面惯性矩的要求是一样的,与材料无关。但是对于挖泥船来说,其惯性矩的余量非常大,即使我们采用高强度钢后板厚和骨材都减薄减小了,惯性矩也会跟着减小,但是其最终大小还是非常富裕,可见挖泥船一般情况下不存在刚度问题。

4 高强度钢应用范围

4.1 高强度钢沿船长方向范围

挖泥船泥舱位于船中,大概占总长的40%,泥舱前后分别为泵舱和辅设备舱。静水弯矩和波浪弯矩在船中附近范围内达到最大值,向船体两端逐渐变小,泥舱段范围以外的静水弯矩和波浪弯矩已相对较小,而且这些是机器设备处所,强度已不是考虑的主要对象,刚度则变为主要问题,故泥舱段以外采用普通钢比较合适。至于高强度钢和普通钢之间如何变化,在规范2.2.5.8中有如下规定:

当船舯区域采用高强度钢而两端部采用低碳钢时,使用高强度钢板的区域用延伸至端部所要求的低碳钢厚度与船舯高强度钢板厚相同处为止(见图 2)。

图2 高强度钢沿船长方向范围

4.2 高强度钢沿型深方向范围

前文说明泥舱甲板需要采用高强度钢,但是其他位置,特别是靠近中和轴位置其船体梁弯曲应力很小,也就是说此处屈服和屈曲强度都不存在任何问题,完全可以采用普通钢,但其高强度钢和普通钢的过渡要满足规范[5]2.2.5.7的要求。规范中要求如下:当强力甲板结构采用高强度钢时,范围为从该甲板边线向下的区域;当船体结构采用高强度钢时,范围为从平板龙骨向上的区域,见下页图3。

其中:y1和y2分别为中和轴至甲板边线和平板龙骨的垂直距离,m;K为材料系数

图3 高强度钢沿型深方向范围

按照规范要求,本文为依托船型设计了3种泥舱区使用高强度钢的方案,分别为泥舱区全部使用高强度钢、泥舱围板和接触泥浆的结构使用高强度钢,以及泥舱区仅主甲板以上(即泥舱围板)使用高强度钢,并且根据3种设计方案,分别计算其满足最小要求的局部强度及总强度时的纵向构件尺寸。由于采用不同钢级,横向结构的板厚及骨材尺寸差异不大,因此仅考虑纵向结构的质量差异已经可以满足研究合理的高强度钢使用比例问题。研究泥舱区高强度钢使用比例对纵向结构质量的影响,其结果见表5。

表5 泥舱区高强度钢不同使用比例的结构质量对比结果

根据表5的对比结果,对于依托项目,泥舱区全部使用高强度钢的方案比仅主甲板以上结构使用高强钢的方案可以减轻103.9 t的空船质量;而相比全部使用普通钢的方案,则可减轻148.9 t的空船质量。

5 使用高强度钢的效益

以本船为例,泥舱段全部采用高强度钢,船体两端采用普通钢,泥舱段以外区域,按照规范要求将材料进行过渡。采用高强度钢后,泥舱段总重约1 100 t,与采用普通钢相比,约节省150 t钢料。目前高强度钢的单价比低碳钢略高,因此我们要分析钢材消耗量减少的经济效益是否能补偿高强度钢因单价较高而增加。使用高强度钢与普通钢的具体经济效益对比见表6。

表6 使用高强度钢及普通钢的效益对比

由此可见,采用高强度钢和采用普通钢的效益区别不大。虽然采用高强度钢对造价影响并不明显,但减少的空舱质量可用于增加装载量(约增3%),对于挖泥船的长期生产效益较为可观。

6 高强度钢对疲劳强度的影响

船用高强度钢的缺口冲击功实际上仅稍高于船用普碳钢的对应值。下页图4给出不同荷重循环次数下普通钢和高强度钢的可承受的应力曲线。由这两条应力曲线可以看出:当荷重循环次数增加到106以后,两者的疲劳强度相当;但挖泥船的疲劳问题主要为因装载变化而产生的低周疲劳,荷重循环次数量级为104。由图4[2]也不难看出,高强度钢的低周疲劳强度略高于普通钢。

图4 高强度钢和普通钢的疲劳强度比较

高强度钢在焊接过程中会出现冷裂纹和再热裂纹。[3]冷裂纹一般在焊后冷却过程中发生,冷裂纹的产生可能是在焊后数分钟也可能数天后发生, 故也称为延期裂纹。[3]在这个冷却过程中,容易在热影响区出现低塑性即所谓的脆性组织,这种组织是由氢从焊缝金属扩散到热影响区集聚而成的淬硬区。当焊缝扩散氢量较高和接头约束较大时易产生氢,最终导致裂纹。钢的强度级别越高,这种淬硬倾向越强,延期裂纹的敏感性也越强。因此,焊接时必须采取措施防止延期裂纹的出现。焊接时应使用低氢焊条,并对焊条进行保温、保湿; 同时,避免焊液飞溅,拒绝产生非圆形裂纹。再热裂纹是指一些高强度钢构件在焊接后需进行消除应力热处理,而在此过程中容易在热影响区的粗晶区产生晶间裂纹。有时不仅在热处理过程中发生,也可能在焊接后再次高温加热的使用过程中发生。为防止产生再热裂纹,主要是选取对再热裂纹不敏感的材料,选择强度较低的焊接材料,提高预热温度和焊接线能量,以及尽量减少焊接接头的残余应力。[4]

但通过合理选取焊接材料,控制焊接过程,保证焊接质量,可以减少冷裂纹和再热裂纹的产生,减少焊接对高强度钢性能的影响。

7 结 语

通过以上对4 500 m3耙吸挖泥船的高强度钢和普通钢在本船上使用的比较,可获得以下结论:

(1)使用高强度钢对泥舱局部强度有利。

(2)使用高强度钢对泥舱甲板屈服和屈曲强度大有好处;由于挖泥船本身刚度很大,即使泥舱段全部使用高强度钢,其刚度也能满足规范要求。

(3)沿船长方向:船体两端船体梁弯曲应力降低,首尾是机器处所,刚度是考虑关键,所以船舯0.4L范围内采用高强度钢,在0.4L范围外逐渐过渡为普通钢;沿型深方向:中和轴附近弯曲应力最小,但是远离中和轴处(特别是泥舱板)弯曲应力达到极值,所以主甲板到泥舱甲板采用高强度钢。

(4)使用高强度钢,结构质量可以减少7.5%,对船舶造价影响不大,但舱容可以增加3%,长期作业效益较为可观。

(5)从疲劳强度来看,在选择适当焊剂保证焊接过程规范的情况下,高强度钢对挖泥船的低周疲劳有益无害。