基于仿真的船舶大型设备出舱方案设计优化

2020-07-02朱明华周妙玲

王 杰 杨 骏 朱明华 周妙玲 徐 昇

(江南造船(集团)有限责任公司 上海201913)

引 言

随着航运技术迅猛发展,船舶设备功能日益增多。某些大型设备工作时间长,并且工况复杂,为了减小设备日常损耗对于船舶正常使用的影响,需要开展设备的定期维护维修;某些早期修建的船舶则需要更换大型设备,从而增加更多使用功能。在船舶维护维修中,由于其内部结构复杂,空间狭小,更换大型设备时经常需要拆除一些舾装件来为设备出舱提供进出舱通道,而出舱路径的规划则是设备出舱过程中的痛点所在。出舱路径规划依赖个人经验,暂无有效验证方案可行性的方法,从而导致更换大型设备时经常出现“走一步,看一步”类型的方案,造成大量返工,非常不利于控制维护周期;而维护周期的长短则又决定了船舶的经济效益。因此,缩短设备维护周期是摆在船厂维护人员面前亟待解决的问题。

虚拟仿真技术是基于计算机系统的人机交互技术,其以计算机以及相应软件为工具,创建虚拟仿真环境,在该环境中模拟实际作业过程,实时反映实体对象的状态与变化,预判实际操作中可能出现的问题,完成关键技术方案的论证,从而实现对实施方案的全面分析,且不消耗物理资源。因此,虚拟仿真技术可以为船舶大型设备出舱提供解决方案。[1-6]

1 出舱方案仿真技术路线

本文基于法国达索公司的三维体验平台(以下简称3DEXP),通过指定制造工艺和资源规划,实现船舶大型设备出舱方案的仿真可视化验证:以出舱任务为仿真对象,参照实际情况建立船体结构、舾装件、出舱设备等虚拟样机模型,根据出舱方案确定仿真过程步骤,以求将整个出舱过程直观的呈现出来。在整个过程中人员与系统采取交互的方式进行,同时获取仿真过程中的各种信息以便进行可行性分析,提出整改意见并优化。

图1 仿真技术路线流程图

仿真技术路线如图1所示。技术路线分为工程问题分析、工艺仿真环境搭建、工艺仿真结果分析、工艺方案优化等几个关键要素。本文以某船发电机转子出舱过程为研究对象,结合该技术路线,对其出舱进行方案仿真,并对结果进行可视化验证。

2 工程问题分析

2.1 问题调研

根据船东要求,需要将某船原一体化发电机改为可拆卸发电机,发电机转子可单独拆卸,在船舶维护维修期间转子能顺利单独出舱;同时需要对原设计船舶进行修改,并提供可行性方案。下页图2为某型船发电机,其转子可拆卸,转子几何尺寸为2 200 mm ×1 950 mm ×2 516 mm。

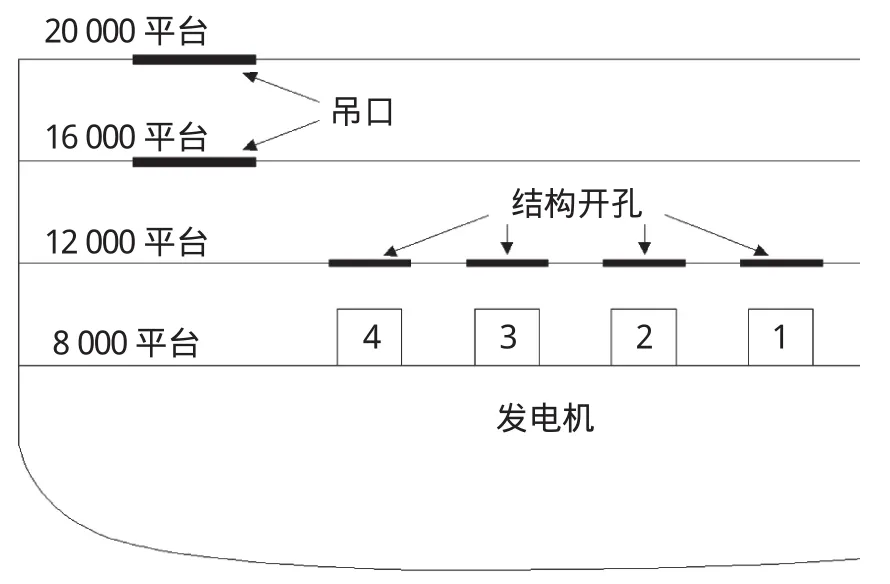

该船型机舱位于8 000平台,机舱内有4台发电机。12 000平台甲板在每个主机正上方有结构开孔,16 000平台与20 000平台均有吊口,机舱后部为艉封板。设备吊出20 000平台或移出艉封板及可视为出舱,详见下页图3。

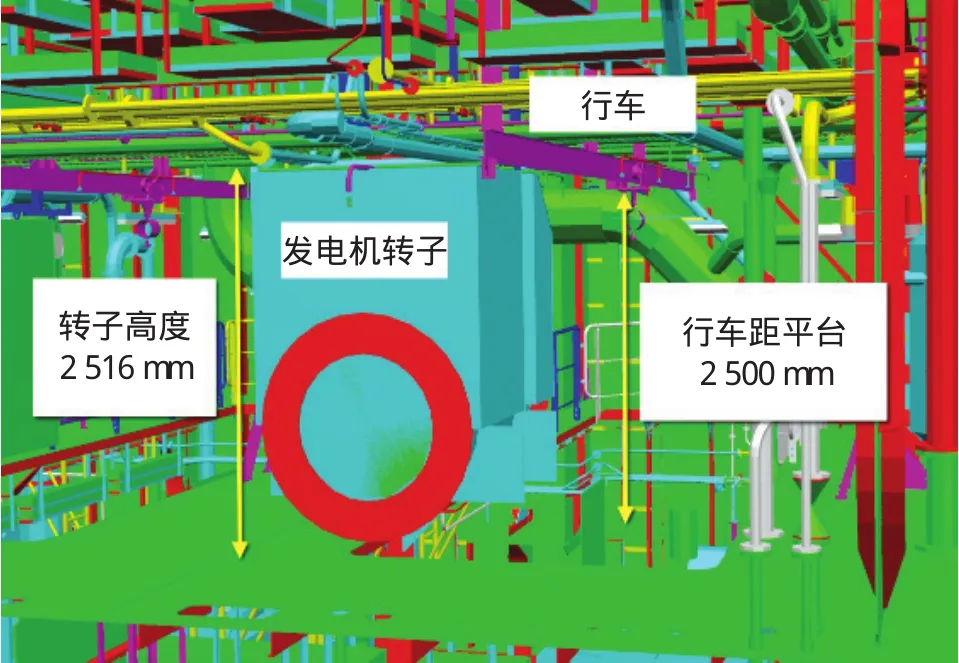

以1号发电机为例,其转子出舱需要由结构开孔上升至12 000平台,结构开孔宽度2 500 mm,转子宽度1 950 mm,吊装空间富余仅550 mm,非常狭小。此外12 000平台布置有各类设备、控制柜、管路、风管、行车、栏杆、灯具等,舱室结构复杂,出舱方案设计难度大。

图2 发电机及其转子模型

图3 发电机、结构开孔及吊口位置示意图

2.2 出舱方案策划

通过工程调研并与主师、船东共同商讨,根据发电机转子的尺寸大小和机舱实际的空间布局情况,制定了两种出舱方案,参见下页表1。

因此,选取方案二为出舱方案,规划详细的出舱路线及需拆除部件,并进行仿真验证。

图4 机舱设备平面图

表1 出舱方案

3 仿真可视化验证

创建三维模型是将实物在计算机上进行构建的一个实物数字化的过程[7]。基于三维模型及出舱工艺规划创建的仿真模型为仿真过程提供了一个可视化的三维生产环境[8]。仿真环境力求尽可能多地反映出实际安装过程的要素,达到真正预安装的目的。在完成前述步骤后,将产品模型作为资源添加到仿真模块,并基于仿真结构树进行串联,在此基础上根据出舱方案过程添加仿真动作,从而将产品、工艺及布局规划、动作仿真等环节协同考虑,形成一个集成的协同制造环境。[9]

3.1 仿真环境搭建

3.1.1 仿真结构树搭建

在3DEXP中,仿真验证过程基于PPR仿真结构树,其包含:产品、资源以及流程。产品结构树即为模拟对象,产品结构树是由许多物理产品(Physical Product)组成,物理产品是仿真中最小可操作对象。根据问题调研分析,为了确保仿真验证的正确性,需依照真实环境建立仿真环境,设备出舱过程中除了与船体结构发生干涉现象外,还与管系、铁舾、设备等可能发生干涉。产品结构树添加虚拟模型有:船体、铁舾、管系、设备等。在添加虚拟模型时,需考虑模型精细程度规则如下:

(1)管件模型需拆分为管段,单一管段模型是一个物理产品;

(2)单一设备模型为整体模型,不需拆分;

(3)铁舾船体模型拆分到部件级别。

根据上述规则,产品结构树共涉及8个船体分段模型、4个风管模型、127个管件模型、328个设备模型以及1 011个铁舾模型,搭建效果如图5所示。

图5 舱内部件鸟瞰图

3.1.2 仿真流程创建

本文针对发电机转子出舱方案进行仿真模拟,重点关注转子出舱路径与出舱空间。以转子为对象,在出舱路线上创建设备位置关键点。3DEXP可自动生成关键点之间的动画,并可查看动画过程中设备与其他部件之间的间隙距离或干涉情况。通过不断微调关键点的空间位置对出舱路线进行优化,尽量避免设备在出舱过程中与船体、设备等模型干涉。管系及铁舾件由于部件数量多、体积小,为确保设备出舱空间充足,许多部件需要在出舱前进行拆除。故在出舱路径选取时,应尽量避开不容易拆除的部件,方便施工。

发电机转子吊装出舱运动轨迹为:将转子吊起200 mm→向艏部移动700 mm→转子水平面内顺时针旋转45°→拆卸转子内轴→转子水平面内旋转回原位→向艉部移动600 mm→向上吊起通过结构开孔到达12 000平台→向艏部移动200 mm→向右舷移动至距纵舱壁(234-LB17A_R)1 200 mm处→向艉部移动至吊口下方→从吊口穿过2层甲板吊出。如图 6所示红色路线为出舱方案路线的模拟路径。出舱仿真动作路径不唯一,需对仿真结果进行分析优化后确定最优方案。

根据策划方案出舱的顺序及步骤,通过新建仿真方案并将该方案与上述模型相关联,将模型在各个位置创建的路径动作、视点、停顿、模型显示/隐藏及颜色改变等直接拖曳到方案中,形成整个设备的安装序列。

3.2 出舱方案仿真验证

图6 出舱路径图

仿真模型创建完成即可开展仿真验证(参见图7)。仿真验证主要研究设备在出舱过程中与其他部件发生碰撞、接触等现象,对方案可行性进行评估。3DEXP提供的碰撞干涉检查可以完成该部分工作,在仿真过程中可以发现零部件之间的干涉现象,并生成仿真干涉报表。通过输出地仿真干涉报表,可以直观地了解干涉发生的位置与干涉程度。

图7 出舱方案仿真验证

如图7(a)所示,创建设备出舱路径空间包络体;生成与其他部件的干涉示意图,见图7(b),显示黄色的部件为发生干涉部件。将方案中需拆除的30处零部件与该包络体进行干涉检查并生成干涉报表,报表显示有28处发生干涉,2处零部件未发生干涉,说明该方案中存在2处冗余作业。

将方案中不需拆除的零部件与包络体进行干涉检查,报表显示该方法仍有16处干涉情况,说明该方案存在出舱空间不足的情况,其原因为出舱路径不合理、遗漏作业或船型设计存在问题,需在后续过程中进行优化。

4 仿真结果分析及优化

对于出舱方案中存在问题的部件,需逐一进行具体分析及优化。经分析归纳,存在以下4种问题。

4.1 出舱路径不合理

设备出舱空间不足且是由于出舱路径上存在一些不可拆除的部件所造成的,需要重新规划出舱路径以避免干涉。例如:发电机转子高度2 516 mm,12 000平台顶行车距12 000平台甲板高度2 500 mm,故转子与行车干涉(见图8)。因吊装过程中需要利用行车,故行车不能拆除。根据发电机转子尺寸大小,发电机转子在8 000平台吊起后向艏部进行翻转,使转子正面朝上,翻转之后其高度为2 200 mm。通过再次仿真验证及分析,可顺利通过12 000平台行车处。

图8 转子高度与行车高度对比

4.2 遗漏作业

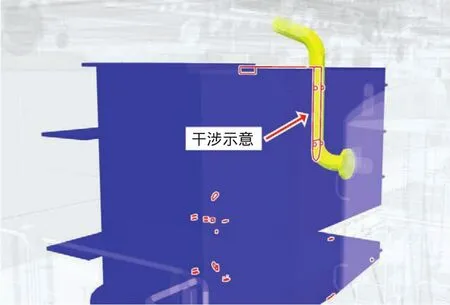

对于一些细小部件,在出舱方案设计时容易产生遗漏。例如:如图9所示,转子出舱时会与该处管路发生干涉,干涉深度为58 mm(图8中红色为干涉边界),此处是由于考虑不充分产生的遗漏作业,相同干涉情况管路一共有4处,方案中需添加对这4处管路的拆除工作。

图9 管路干涉情况

4.3 冗余作业

在已拆出部件干涉报告中中,有2处部件不与出舱路径空间包络体发生干涉。其表明,部件在实际出舱过程中,不会与设备产生干涉,故在方案中不需拆除。

4.4 与船型设计存在冲突

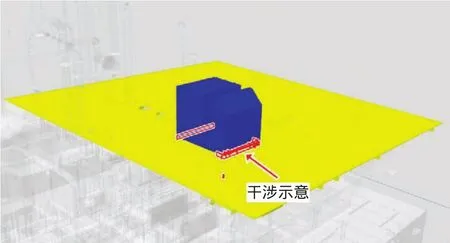

由于船型设计,导致设备出舱空间不足。例如:船体甲板吊口处与设备干涉(见图10红色为干涉轮廓),由于船型设计时,未考虑设备出舱问题,故该处吊口偏小,设备无法出舱,需对船体结构进行修改。与船体专业协调后,在保证甲板结构强度不受影响的前提下根据转子尺寸,需将吊口扩大至2 300 mm×2 050 mm。

图10 甲板干涉情况

通过不断对出舱方案进行“仿真→分析→优化”,得到一套具有可行性的出舱方案。该方案出舱路径必须需拆除35处部件:管系10处、灯具6处、风管5处、栏杆14处,并在设备出舱前还需对2处船体结构进行修改。

5 结 语

针对新形势下船舶行业大型设备出舱维修方案设计优化面临的困难,我们提出基于仿真的船舶大型设备出舱方案设计优化的技术路线,并以某船发电机转子出舱过程为对象,利用三维体验平台集成的仿真模块对该转子出舱过程开展仿真可视化验证工作,详细阐述通过三维模型及出舱路径规划创建仿真模型的方法及要点,并根据仿真结果开展出舱方案的优化改进。

研究表明:在设备出舱前对出舱方案进行仿真模拟,为出舱方案提供了验证性手段以及优化依据。通过方案仿真可视化验证,充分考虑设备吊装过程中所需要的空间。分析吊装过程中需要拆除的部件,可以全面、直观地评估出舱方案,不再依赖于设计人员个人经验,并且提前暴露出舱方案潜在的问题,防止发生作业空间不足、遗漏作业、冗余作业等现象,从而确保出舱方案的准确性、可行性和科学性,同时可以显著缩短方案设计优化时间,提高维修效率,降低维修成本。