解决甲醛装置废热锅炉泄漏新技术开发应用

2020-06-30唐浩

唐 浩

(泸天化(集团)有限责任公司,四川泸州,646000)

1 甲醛装置废热锅炉介绍

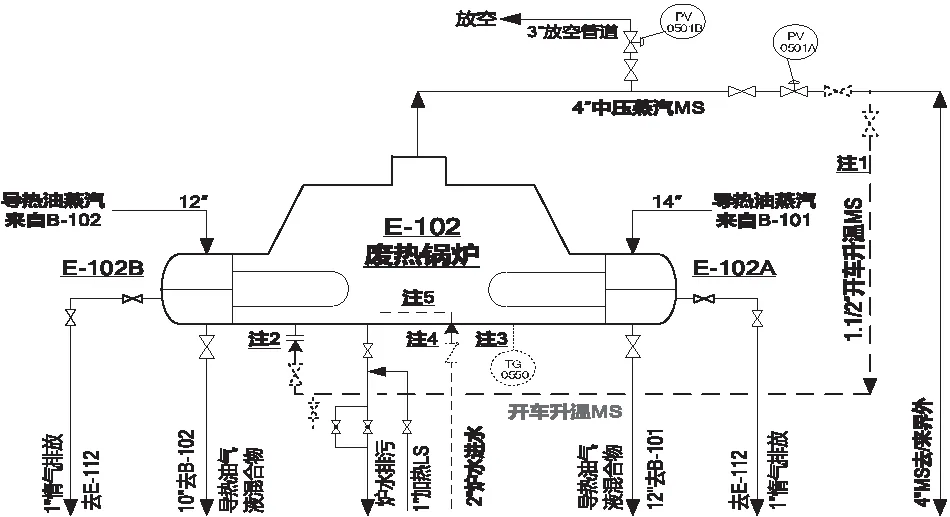

某公司2004年引进丹麦托普索公司(Tφpsoe)铁钼法甲醇氧化制甲醛专利技术,甲醛装置于2005年12月建成投产。Tφpsoe公司设计的废热锅炉(E-102A/B)为“U”型管换热器,共用一个壳侧,按管侧分为2个换热器(即E-102A、E-102B)。其作用是:来自第一、二甲醛反应器R-101和R-102壳侧的导热油气液混合物,分别经第一、二导热油分离器B-101和B-102进行气液分离后的导热油蒸汽,分别在废热锅炉A(即E-102A)、废热锅炉B(即E-102B)的管侧内经过恒压换热后由气相变为液相(顶部进、底部出),释放出大量的相变潜热,加热壳侧炉水产生2.4 MPa饱和蒸汽;E-102A、E-102B发生相变的导热油混合物分别进入B-101、B-102上部进行气液分离,液相导热油通过B-101、B-102底部分别循环回流到R-101、R-102壳侧;导热油在R-101、R-102壳侧经过恒压换热后由液相变为气相,吸收大量的相变潜热,带走R-101、R-102反应管内甲醇氧化产生的大量热量,从而维持催化剂床层温度的稳定。甲醛装置废热锅炉导热油系统流程见图1,废热锅炉设备相关性能参数见表1。

表1 废热锅炉管侧和壳侧性能数据

在实际生产中,由于废热锅炉经常发生泄漏问题,造成该装置不能正常稳定生产。

(E-102A—废热锅炉A;E-102B—废热锅炉B;R-101—第一甲醛反应器;R-102—第二甲醛反应器;B-101—第一导热油分离器;B-102—第二导热油分离器;E-112—导热油放空冷凝器;T-101—导热油储槽;E-103—后冷却器;CW—循环水上水;RCW—循环水回水;E-101—工艺气/甲醇预热器;PV0204—R-101壳侧导热油压力调节阀;PV0208—R-102壳侧导热油压力调节阀;PV0501B—废热锅炉E102A/B蒸汽放空压力调节阀;PV0501A—废热锅炉E102A/B蒸汽外送压力调节阀;SM—2.4 MPa中压饱和蒸汽。)图1 Tφpsoe甲醛装置废热锅炉导热油系统流程

2 废热锅炉内部泄漏判断

正常情况下,甲醛装置每次停车后开车,废热锅炉A(E-102A)导热油侧惰气排放都比较频繁,每8h排4次左右,一般要2—3天才会逐渐减少,3天后每周基本排1—2次即可。

从2006年9月到2007年2月,甲醛装置每次停车后再开车,废热锅炉A都要频繁排惰气每班(8h)排4—5次,7天左右才慢慢恢复正常,有时要连续排20天后才会逐渐恢复正常。在2007年5月18日,甲醛装置停车后再开车后,废热锅炉A排惰气更频繁(每8h排7—8次),没有好转的趋势。2007年6月2日至3日,连续取样分析导热油放空气冷凝器E-112壳侧液体中水含量高达83.36%—91.7%,严重危及甲醛装置的安全稳定运行。

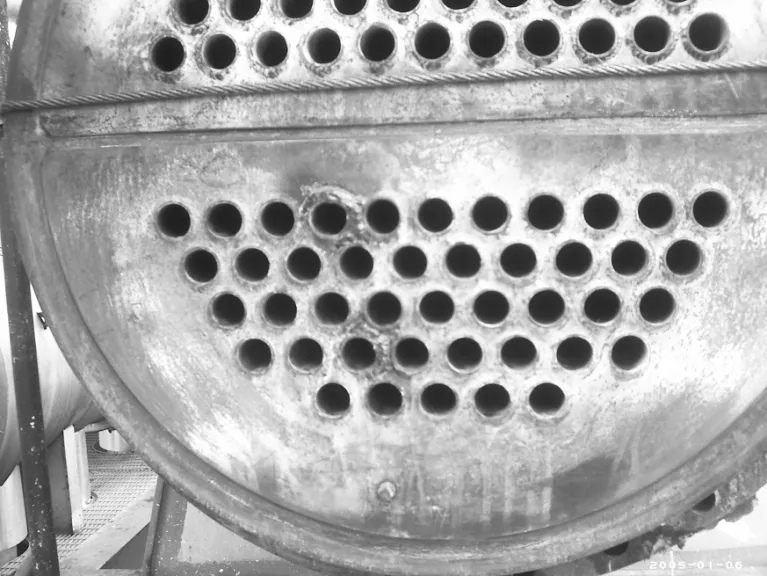

完全可以排除导热油中的轻组分挥发或空气在停车时漏入高真空的导热油系统引起的,而是判断废热锅炉A(E-102A)列管或管板有内漏,壳侧约2.4 MPa的炉水漏入管侧约20kPa导热油系统所致。利用2007年6月中旬甲醛装置停车抢修机会,拆开废热锅炉A(“U”型管换热器)封头检查发现管板下半部分存在的问题是第1排(从上往下数)第4根(从左往右数)、第4排第3根共2根列管与管板的焊缝处各有一条有泄漏痕迹的裂纹,进行了补焊处理,然后加水打压到2.0 MPa试漏合格。列管与管板的两处焊缝裂纹修复后的照片见图2。

对废热锅炉A 的“U”型管板修复工作,暂时解决了2.4 MPa炉水进入管侧造成其频繁排惰气影响生产运行的问题。从开车运行看,导热油系统运行非常稳定,废热锅炉A每2—3天才排1次惰气,短期确保了装置的安全稳定运行。

图2 废热锅炉A管板泄漏修复后照片

3 废热锅炉管板泄漏原因分析

废热锅炉A(E-102A)管板出现裂纹导致壳侧炉水泄漏进入管侧导热油系统,经过认真研究设备内部结构和操作规程,分析主要有两个方面的原因。

3.1 开车过程中管板前后温差较大产生热应力

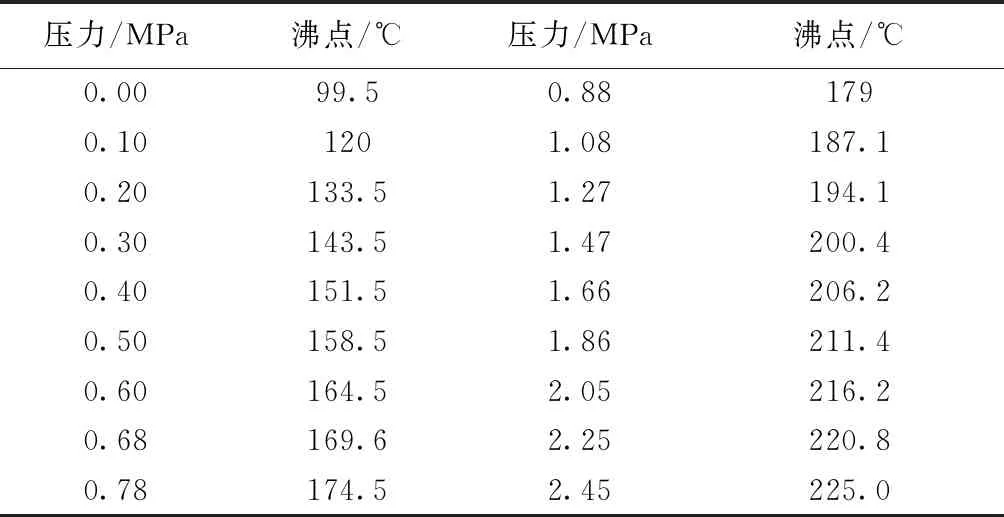

表2是托普索公司提供的导热油沸点和压力对应关系(部分数据)。

表2 导热油沸点和压力对应关系

根据表2的数据资料可得:导热油在绝压103.3 kPa的沸点257℃;常压绝压110.0 kPa的沸点为260℃;绝压135.9 kPa的沸点为270℃;绝压166.3 kPa的沸点为280℃。那么,只要甲醛反应器壳侧有导热油蒸汽产生,那么温度就至少有257℃以上,这些含有液体导热油的油蒸汽混合物要先分别经过导热油分离器分离后,纯油蒸汽最终分别进入废热锅炉进行换热,管侧的导热油只发生相变——油蒸汽变为液体导热油,壳侧的炉水获得热量变成蒸汽,从而实现换热;如果管内的油蒸汽(≥257℃)和壳侧的炉水(约130℃)温差太大(≥127℃),就会对“U”型列管内外和管板前后产生较大的热应力,从而会损坏管板或列管。

甲醛装置开车程序:首先是对第一个甲醛反应器R-101投醇开车,一般至少4h以后,第二个甲醛反应器R-102才投醇开车;而在开车之前,废热锅炉的炉水温度最高只能达到130℃(如果界外送来的是常温脱盐水,那就只能先用0.35 MPa、147℃的饱和低压蒸汽进行加热),可是一旦甲醛反应器发生反应放热,壳侧就会产生257℃以上导的热油蒸汽,油蒸汽最终进入废热锅炉A的管侧;那么废热锅炉A(E-102A)封头管板前和“U”型管内的油蒸汽温度都是≥257℃,与管板后和“U”型管外(温度基本上与130℃炉水一致),温差≥127℃,这么大的温差就会产生热应力,“U”型管就会自动伸缩。

如果这么大的温差持续时间长了、开停车次数多了,加上“U”型管和管板的热膨胀系数有可能不一致、列管与管板的局部焊缝质量可能会存在问题,就必然导致“U”型管与管板产生裂纹。而当第二甲醛反应器R-102开车时,废热锅炉B(E-102B)的炉水温度已被E-102A加热达到设计的224℃(压力为2.4MPa对应的饱和蒸汽温度),大大缩小了与废热锅炉B封头管板前后及“U”型管内外的油蒸汽(257℃)温差(30—35℃),因此废热锅炉管板焊缝就不容易裂纹,这也就是废热锅炉B(E-102B)封头管板一直未发生泄漏的原因。

因此,要解决废热锅炉A(E-102A)封头管板泄漏,降低封头管板前后的温差是关键,需要开发降低该温差的新技术。

3.2 炉水冲击列管产生冲击应力和温差应力

在正常运行过程中,废热锅炉一直有一股130℃、大于4.0 MPa的新鲜锅炉给水连续补入(满负荷时流量约6.5t/h),而锅炉给水进入点正好在废热锅炉A(E-102A)的“U”型管下方,敞口的管口正好朝上,没有设置防冲挡板,压力大于4.0MPa的新鲜锅炉给水直接冲击“U”型管,这样新鲜炉水长期一直连续冲击“U”型管,这就必然产生炉水对“U”型管的冲击应力;再加上新鲜炉水与废热锅炉的炉水有100℃温差(废热锅炉内的炉水温度为224℃),会产生温差应力。连续的冲击应力和温差应力会导致列管频繁伸缩而影响管板的正常工作,超过其焊缝的疲劳极限就会产生裂纹。

因此,要彻底解决废热锅炉A(E-102A)管板泄漏问题,需要对设备内部结构进行技术创新,彻底消除冲击应力和温差应力。

4 解决废热锅炉泄漏新技术开发应用

根据前面从工艺和设备两个方面对废热锅炉A(E-102A)管板泄漏原因的全面分析和深入研究,利用2007年11月甲醛装置大修机会进行,开发实施了两项解决管板泄漏的新技术。

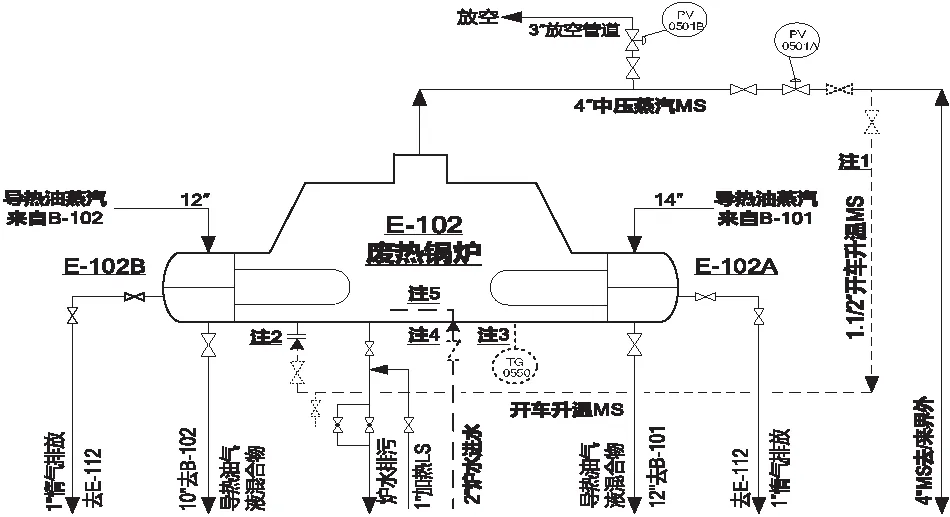

4.1 废热锅炉开车升温新技术

废热锅炉E-102增加中压蒸汽开车升温管道,在废热锅炉底部预留的50.8 mm盲法兰处(见图3的“注2”)配管径为38.1 mm(即1.1/2″)的开车升温中压蒸汽(224℃、2.4 MPa)管道和切阀(见图3的“注1”),并与废热锅炉送出界区的PV0501A后切阀后的中压蒸汽总管相连。废热锅炉开车升温新技术流程见图3(即虚线的管道和阀门)。

采用新的开车升温技术后,废热锅炉开车升温程序调整为:第一步在每次甲醛装置开车前,先用低压蒸汽(0.35 MPa、147℃)将废热锅炉炉水升温到120℃左右;第二步再用外管网中压蒸汽(224℃、2.4 MPa)将炉水升到200℃左右,接近正常生产操作温度224℃,以最大限度缩小炉水与废热锅炉A管内导热油蒸汽的温差、管板前后的温差(仅为20℃)。

图3 废热锅炉开车升温新技术流程示意图

在废热锅炉E-102开车升温操作过程中,须严格遵循三个原则:(1)饱和水蒸气压力与温度对应的原则(见表3);(2)控制升温速率≤50℃/h;(3)当温度与压力平衡后,先升压才能升温的原则。

表3 水的饱和蒸汽压与温度对照

同时,由于甲醛装置开车前先把废热锅炉炉水预热到200℃、接近正常工作温度224℃(温差不足5℃),非常有利于开车过程中两个甲醛反应器R-101、R-102壳侧油位的稳定,因为这两个油位都带有导致装置跳车的液位高联锁。以前由于E-102A/B管侧与壳侧的温差太大,引起油压持续波动导致R-101、R-102壳侧油位大幅度波动,为此在开车过程中经常引起油位联锁动作导致装置紧急停车。废热锅炉开车升温新技术实施后,再也未发生开车过程中因为甲醛反应器R-101、R-102油位波动导致装置停车的事故。

4.2 废热锅炉设备内部结构技术创新

将废热锅炉E-102A、E-102B列管全部抽薪,对新鲜炉水管道实施了三方面技术创新。

4.2.1 炉水进入方式新设计

将废热锅炉底部温度计TG0550(见图4的“注3”)与炉水进口位置互换,即把炉水进口改到废热锅炉底部中间位置(见图4的“注4”)、将TG0550调整到E-102AU型管下方;也就是废热锅炉A(E-102A)的“U”型管组与废热锅炉B(E-102B)的“U”型管组之间的空间地带,彻底解决低温炉水对废热锅炉A(E-102A)U型管底部的冲击问题。

因为新增加的MS开车升温管道在废热锅炉B(E-102B)U型管的下方,而调整后的TG0550在废热锅炉A(E-102A)U型管下方,当TG0550温度达到200℃时,标志着整个废热锅炉的炉水及设备都达到了200℃时,这个时候第一甲醛反应器R-101才投醇开车,对废热锅炉而言这是非常安全可靠的开车条件。

图4 废热锅炉设备内部结构技术创新示意图

4.2.2 内部炉水管道新布局

原设计内部炉水管道方向为单管敞口朝上,创造性调整为进入一根62cm长的水平分布管(将在进废热锅炉内的锅炉水管道向左延伸,见图4的“注5”)。

4.2.3 炉水分布方式新结构

原设计内部炉水管道为单管敞口朝上,没有分布器,创新实施为从62 cm长的水平分布管两侧向下各开10个直径1 mm的小孔喷出(分布管实物详见图5)。

图5 废热锅炉内部炉水分布方式新结构

对废热锅炉设备内部结构实施技术创新后,彻底解决了低温新鲜炉水直接冲击废热锅炉A(E-102A)“U”型管底部的冲击应力问题,也不冲击废热锅炉B的“U”型管;且能实现与高温炉水均匀混合,避免较大温差对“U”型管产生热应力。

5 结束语

通过对Tφpsoe甲醛装置废热锅炉开车升温新技术和废热锅炉设备内部结构技术创新的开发应用,优化改进了开车升温操作程序,很好地解决了废热锅炉管板焊缝泄漏问题,运行13年来效果良好。既保证了废热锅炉的安全稳定运行,又为甲醛装置的长周期运行打下了坚实的基础,甲醛装置长周期运行由2007年的91天跃升到目前的最好纪录293天。解决了Tφpsoe甲醛装置废热锅炉泄漏问题,新技术的开发应用取得了良好的效果。