介质与静压对激波管校准压阻式绝压传感器动态特性的影响*

2020-06-30秦海峰张兆晶

李 博,黄 楠,杨 军,秦海峰,尹 肖,张兆晶

(1. 北京长城计量测试技术研究所,北京 100095;2. 中国北方车辆研究所,北京 100072;3. 北京精密机电控制设备研究所,北京 100076)

压阻式压力传感器以其自身的诸多优点在国防、石油化工、航空航天等领域中广泛应用,尤其是在爆炸压力、爆炸冲击波等动态压力测量中,压阻式压力传感器已是优先选择的对象。为了确保在动态环境中测试数据的可靠性,必须对传感器进行动态校准。激波管所产生的阶跃压力信号可以获得传感器的时域特性,并且阶跃压力信号具有足够的带宽,可以获得传感器较完整的频率响应特性,因此被广泛应用于压阻式压力传感器的校准中。

对于压阻式传感器中压和超高压的校准,无论是静态校准还是动态校准都已经发展得相当成熟[1-6],但在低压和负压环境中,针对压阻式绝压传感器在校准过程当中,会出现传感器时域响应特性和频率响应特性随着激波管使用条件的改变而变化的现象还没有太多研究,影响了对传感器动态性能的评估。近年来,国内已开展了激波管在低压校准中使用不同气体介质会造成校准特性不同的试验研究[7],并得到了一些结论,但没有从传感器受压机理上进行分析。

传感器的动态指标发生了变化,首先应当考虑敏感膜片的影响,作为压力传感器的核心敏感元件,敏感膜片给传感器动态性能带来的改变可能是最大的。考虑敏感膜片易受到校准过程中静态压力与气体介质的影响,本文中通过建立压阻传感器敏感膜片的动态模型,采用ANSYS 与SIMULINK 进行数值模拟,并进行变状态的激波管校准实验验证,从传感器感压机理上评价静态压力与气体介质在激波管校准中对压阻式绝压传感器动态特性的影响。

1 压阻式绝压传感器结构模型

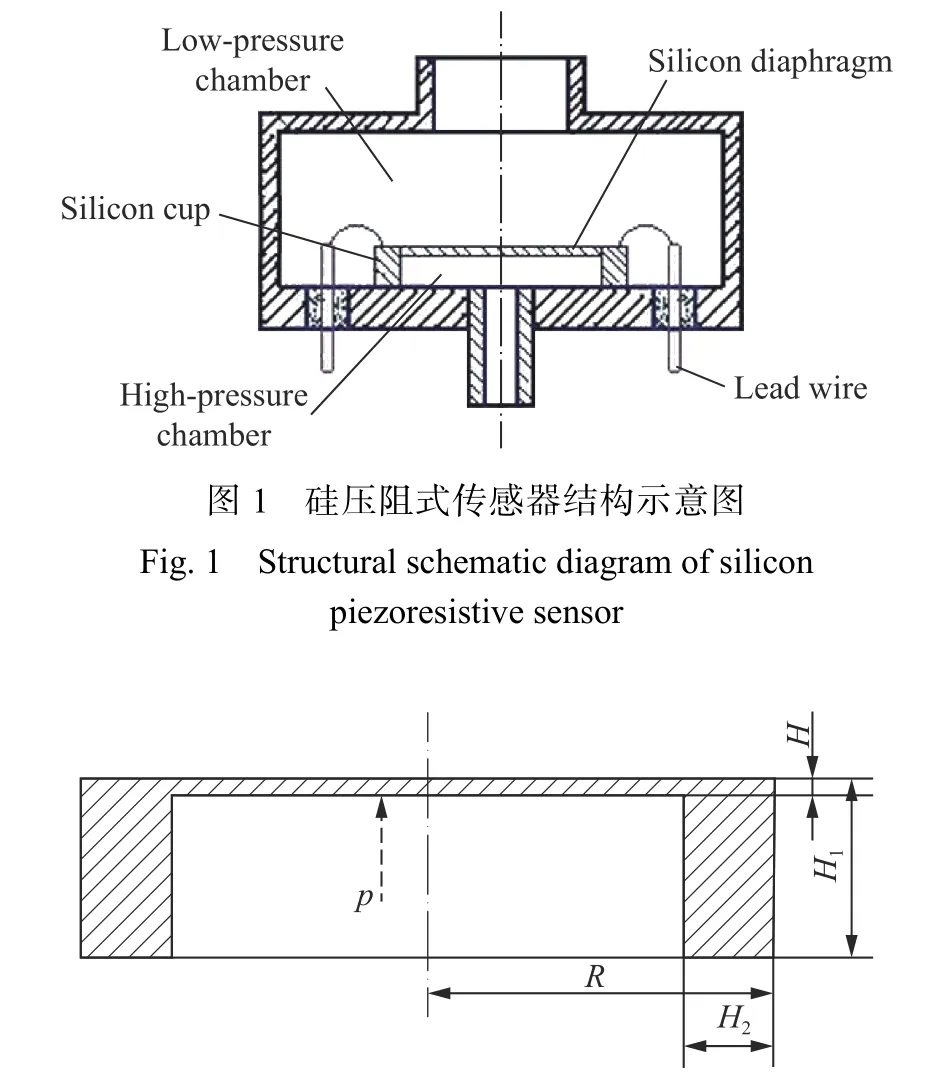

压阻式绝压传感器的敏感膜片一般设计成圆形周边固支,在圆形硅膜片(N 型)定域扩散4 条P 杂质电阻条,并接成全桥,其中2 条位于压应力区,另2 条位于拉应力区,相对硅膜片中心对称,压阻式传感器结构如图1 所示。硅柱形敏感元件也是在硅柱面某一晶面的一定方向上扩散制作电阻条,2 条受拉应力的电阻条与另2 条受压应力的电阻条构成全桥[8]。通过适当连接将扩散电阻组成惠斯顿电桥,当硅膜片受压变形时,电桥上的电阻发生变化,产生相应的电压信号,从而达到测量压力的目的。在硅膜片上的背面要用机械或化学腐蚀的方法加工成中间很薄的凹状,称为硅杯,硅杯起到力学固定支撑的作用,在硅膜片的正面制作压阻全桥,硅膜片与硅杯静电封接在一起形成敏感膜片。

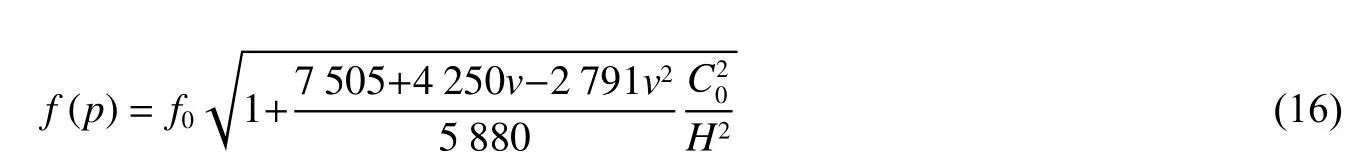

压阻式压力传感器具有优良动态特性的前提是敏感元件的高固有频率,因此敏感膜片作为压力传感器的核心敏感元件,其给传感器本身的谐振频率带来的影响可能是最大的,。首先对压力传感器敏感膜片进行建模分析,为减小运动质量和避免加速度效应,选用在压力传感器当中较为常见和简单的敏感膜片形式,如图2 所示。

图2 是周边固支圆平膜片的剖面图,图中R、H 分别为圆平膜片的半径和厚度,作用于敏感膜片上的压力为p,此压力可以看成是作用于敏感膜片上下表面的压力差。考虑到H1、H2远大于H,在建模的时候可将其边界条件视为是周边固支,周边固支的圆平膜片的固有频率[9]为:

图 2 周边固支圆平膜片剖面图Fig. 2 Cross-sectional profile of peripheral fixator diaphragm

式中: E 为敏感膜片材料的弹性模量, v 为泊松比, ρm为密度。

由式(1)可知,高杨氏模量和低密度都有利于获得更高的谐振频率。

2 动态特性机理分析

基于上述的圆形敏感膜片施加均布载荷,在敏感膜片中心建立三维柱坐标系,如图3 所示,敏感膜片的上表面、下表面的厚度均为0.5H。

敏感膜片在受到只有上下表面的载荷时,符合传感器本身的工作状态,其中面上只有法向位移 ω (ρ) ,在平行于其中面的其他面内还有径向位移 u (ρ,z) ,可得到:

图 3 膜片建模坐标系Fig. 3 Coordinate system for modeling of diaphragm

根据相关理论,周边固支敏感膜片的位移、应变和应力都是其法向位移 ω (ρ) 的函数;在沿着法线方向上,敏感膜片的上、下表面的应变、应力的绝对值最大,中面内的应力和应变均为零,且当敏感膜片中面挠度小于厚度的30%时,可认为满足小挠度理论[10],因此可以写出敏感膜片的弹性势能表达式为:

式中: V 为敏感膜片的体积积分区域。

敏感膜片抗弯刚度 D 的表达式[11]为:

而压力对于敏感膜片的做功可表示为:

式中:S 为敏感膜片中的面积积分区域。

自此有关圆平膜片的能量方程构建完毕,可进一步利用周边固支圆平膜片的几何边界条件进行问题求解。根据上述的建模过程,圆平膜片的几何边界条件表示为:

于是,敏感膜片的挠度可表示为:

忽略式(7)中的次要分量,再根据能量方程表达式(5)中的待求项,通过推导和建立泛函方程求得敏感膜片挠度的微分方程[12]为:

式中: ρ 为敏感膜片上任意点与圆心的距离,敏感膜片最大法向位移处 ρ =0 。

将式(4)代入式(8),可以得到敏感膜片最大法向位移的关系式,为了更直观地探究敏感膜片位移关系,等式左右同时除以厚度H,得到如下关系式:

式中: C0为敏感膜片最大法向位移与厚度的比值。

由此可知,在敏感膜片材料确定的情况下,位移只与径厚比 R /H 有关,上述分析是基于敏感膜片小挠度变形进行的推导。

考虑实际工程应用背景条件对圆平膜片进行振动建模,构建的膜片振动势能 U 和动能T 的能量方程为:

而敏感膜片的振动位移分量可以表示为:

式中: ω 为圆平膜片弯曲振动的固有频率, ω (ρ) 为振动振型沿径向分布规律。

同样,根据构建泛函方程的方式可以对弯曲振动的基频进行求解:

对于圆平膜片,有 R2/H2≫1 ,式(13)可以进一步简化为:

而实际敏感膜片在工作过程中,在压力 p 的作用下,会在面径向和法向上产生位移变化。通过对敏感膜片应力应变关系的分析,得到在压力作用下敏感膜片总弹性势能 Ut,压力做功 Wt和敏感膜片振动动能 T 的微分表达方式,根据三者关系,建立Hamilton 作用量:

周边固支的几何边界条件是已知条件,分别描述由压力引起的位移分量和由振动引起的位移分量,因为在实际敏感膜片工作的过程当中,法向位移分量对敏感膜片动能的贡献远大于径向位移分量的,因此可以进一步简化。按照前文方式进一步表达总弹性势能、压力做功和振动动能,省略影响较小的项,同样通过构建敏感膜片振动的能量泛函方程的方式对该问题进行求解,得到在压力作用下谐振频率随压力变化的关系:

式中: f0为零压力条件下的频率,可以由固有频率的定义式(1)得到。

3 影响模拟分析

3.1 静态压力影响

从理论分析上发现传感器系统的谐振频率并不是一成不变的,而是根据传感器敏感膜片结构形式确定后,随着压力呈现出非线性特性。因此针对传感器在不同静态压力环境作用下,利用ANSYS 对传感器敏感膜片进行确定结构模型,开展谐振频率随静态压力变化的非线性特性进行模拟分析。

敏感膜片选用硅材料,弹性模量 E =180 GPa ,泊松比 v =0.28 ,半径 R =2 mm ,厚度 H =0.2 mm ,边界条件为周边固支,进行建模和网格划分。由于周边固支模型结构简单,为轴对称结构,通过实际划分网格的疏密程度发现对模拟计算结果的影响极小,施加载荷与约束所得结果如图4 所示。

图 4 膜片位移模拟结果Fig. 4 Simulation results of diaphragm deformation

由式(8)可知,敏感膜片在压力作用下的法向最大位移是一个只与敏感膜片的径厚比 R /H 有关的变量。通过对敏感膜片施加0~0.1 MPa 的压力载荷,分析法向最大位移与敏感膜片厚度的比值 C0/H 随径厚比 R /H 变化的规律。通过数值模拟得到环境压力与法向最大位移的关系,如图5 所示,当 R /H≤30 时,随着压力的变化,非线性特征并不明显,随着径厚比 R /H 的增大,当 R /H>30 时,随着径厚比的逐渐增大,压力变化导致的非线性特征越来越明显,模拟结果与理论分析中式(9)的情况一致。在高径厚比的低压情况时,非线性非常明显,对于高径厚比的压阻传感器,环境压力的微小波动都会非常影响传感器的动态响应。

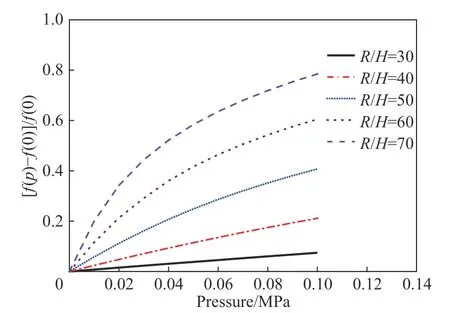

将频率 f(p) 相对于零压力频率 f(0) 的相对变化率作为因变量,通过仿真分析R /H>30 的径厚比下,[f(p)−f(0)]/f(0) 与环境压力 p 之间关系,得到的关系结果如图6 所示。

图 5 C 0/H 随 R /H 和压力的变化规律Fig. 5 Variation of C 0/H with R /H and pressure

图 6 [f(p)−f(0)]/f(0) 随 R/H 和压力的变化规律Fig. 6 Variation of [f(p)−f(0)]/f(0) with R/H and pressure

模拟结果表明,随着径厚比的增大,谐振频率的变化率增大,在同一径厚比的情况下,谐振频率与静态压力之间存在非线性关系,当径厚比较小时,谐振频率随静态压力的变化关系可近似为线性关系进行模型简化。

3.2 气体介质影响

为了简化分析过程,只考虑气体介质的影响,将不考虑传感器敏感膜片受静态压力影响的情况。选用不同气体介质对传感器进行激波管校准时,传感器敏感膜片力学模型如图7 所示,其动力学方程为:

式中: ∆ p5为反射激波压力,可表示为:

图 7 压力传感器膜片动力学模型Fig. 7 Dynamic model of pressure sensor diaphragm

式中: p1为破膜前低压室压力,M a 为激波马赫数, γ 为气体介质的比热比。

激波马赫数与破膜前高低压室压力的关系为:

但在实际流体介质中,敏感膜片的运动会产生一个与速度成平方的微小压力变化,从而改变作用到膜片上的力,此时动力学模型应为:

将式(18)~(19) 代入式(20),利用SIMULINK 软件模拟气体的阶跃压力,敏感膜片物理属性与ANSYS 软件建模中保持一致,在标准状态下,初始压力p1=1 01.325 kPa 、环境温度 T0=273.15 K 时,空气密 度 为 ρa=1.205 kg/m3,空 气 比 热 比γa=1.4 ,空 气 的 分 子 量 为Ma=29 ,氢 气 密 度 为ρh=0.089 kg/m3,氢气比热比 γh=1.4 ,氢气的分子量 Mh=2 ,在不同介质中产生200 kPa 的阶跃压力,模拟得到的阶跃激励膜片位移输出如图8 所示。

图 8 不同气体介质阶跃压力下膜片位移输出Fig. 8 Diaphragm deformation versus time under step pressure of different types of media

气体介质由空气改为氢气,氢气的密度只有空气密度的1/14,在同样的阶跃压力下,氢气介质下的膜片位移阻尼比系数明显减小。在实际激波管校准中,应针对传感器动态参数选择不同的气体介质进行校准测试,当传感器固有频率较大时,可考虑采用低密度气体介质进行动态特性实验,降低系统阻尼比,更利于激振传感器的各阶响应频率。

4 实 验

利用国防科技工业第一计量测试研究中心的负压激波管[13]进行压阻式绝压传感器的测试实验,其测量的扩展不确定度为2.5%,负压激波管装置结构示意如图9 所示。激波管的高、低压室由膜片隔绝,高、低压室同时连接了真空泵,由阀门T1 与T2 控制开闭程度。在高压室中增加一路通过阀门T3 通大气,通过阀门T1、T2 与T3 的开启组合可以对高、低压室中负压进行上下调节,当达到所需的负压时,关闭真空泵与阀门T1、T2,缓慢逐步打开阀门T3 导致膜片破裂形成阶跃激波,测试的绝压传感器安装在低压腔尾部端面感受反射激波。

实验采用Endevco 的绝压传感器8530C-15,其技术文件给出传感器敏感膜片径厚比小于20,出厂检定证书给出其满量程103 kPa(绝对压力),灵敏度2.24 mV/kPa,固有频率176 kHz。利用该传感器进行各种情况下的校准实验,其中传感器的谐振频率通过基于FFT 的频响分析方法得到,阻尼比系数通过振荡衰减率求解法得到,实验1~9 采用的压力介质为空气,实验10 考虑安全性和气体介质的低密度特性而采用氦气,实验条件与结果如表1 所示。

图 9 负压激波管实验装置结构示意图Fig. 9 Structural schematic diagram of negative pressure shock tube test device

表 1 实验结果Table 1 Experimental results

以出厂检定证书的数据作为参考量,通过实验表明,测试得到的谐振频率一致偏小,谐振频率相对误差在−9.5%~−7.7%之间,而灵敏度相对误差基本在0.8%~4.9%之间,实验条件的改变对于传感器灵敏度的校准影响很小。

根据单自由度二阶系统斜台响应分析法[13-14]估算其阶跃压力上升时间都在0.6 µs 以内,并且各次实验中的阶跃压力平台持续时间都达到了5 ms 以上,符合国家计量检定规程要求。由于对激波管的重复性要求并不高,一般很少使用激波管进行传感器灵敏度的标定,从实验1~2 来看,该装置的重复性是完全满足激波管动态压力校准需求的。

实验1~5 的结果表明,对于相同的膜片,随着破膜前低压室压力 p1的增大,产生的反射激波阶跃压力 ∆ p5也增大,阻尼比基本保持不变,但校准得到的传感器谐振频率有增大趋势,这与上述的理论分析保持一致。实验5~8 的结果表明,对于相同静压环境下,随着膜片厚度的增大直接影响阶跃压力的增大,阻尼比系数逐渐增大,但校准得到的压力传感器谐振频率基本不变,可认为传感器谐振频率与阶跃压力无关。实验9~10 的结果表明,对于相同静压环境下,采用密度更低的气体介质会显著降低系统阻尼比系数,与模拟结果一致。

继续选取实验3、5、9 的结果进行分析,负压激波管下传感器校准实验结果如图10 所示。

图 10 激波管校准传感器的输出响应曲线Fig. 10 Output response curves of shock tube calibration sensors

实验3、5、9 的实验结果表明,阻尼比系数明显随压力平台增加而增加,这种趋势与模拟结果是一致的,在具体数值上存在偏差,是由于实验用传感器的具体结构尺寸与理论计算存在不一致的情况造成的。

5 结 论

利用负压激波管校准压阻式绝压传感器的动态特性时,低压室静态压力与校准所用气体介质会影响传感器动态校准。对压阻式绝压传感器的核心敏感膜片进行了理论建模与数值模拟,并通过实验的方式进行验证,得到如下结论:

(1)针对圆形周边固支敏感膜片的传感器展开数值模拟分析得到,谐振频率随着静态压力的升高具有较明显的非线性,并且非线性特征随着膜片自身的径厚比 R /H 的增大而越来越明显,在对 R /H 较大的传感器进行动态校准时,非线性特征不容忽略,这将影响传感器输出的线性度。传感器敏感膜片径厚比小于30 时,其谐振频率与压力关系可认为是线性关系,其余形式的敏感膜片并不适用。

(2)通过数值模拟和实验结果表明,对于明确结构的传感器谐振频率,其谐振频率随着静态压力的增加而升高,其他因素并无太大影响。

(3)通过实验结果表明,传感器的灵敏度与实验条件并无太多相关性,但可通过改变静压状态和压力介质的方式有效延长阶跃压力平台时间,有助于采集和处理稳定的输出信号,对提升传感器灵敏度计算的准确性有一定作用。

(4)应用于动态测试的压阻式绝压传感器是一种弱阻尼压力传感器,通过数值模拟和实验结果表明,系统的阻尼主要来自于压力介质而非传感器敏感元件本身,低密度气体介质会降低系统的阻尼比,可根据校准对象选择更适合的气体介质。

本文中只列出了在激波管校准条件下传感器敏感膜片与静态压力环境和气体介质之间相互作用的机理,未来还将继续开展介质温度、黏度等因素对激波管动态校准的分析。本文中的研究有利于建立和完善激波管动态校准模型,可以为激波管更好地校准硅压阻式绝压传感器的动态性能提供指导。