B 炸药慢速烤燃过程的流变特性*

2020-06-30智小琦郝春杰

周 捷,智小琦,王 帅,郝春杰

(1. 中北大学机电工程学院,山西 太原 030051;2. 晋西工业集团有限责任公司,山西 太原 030051)

烤燃试验是分析与评估含能材料热刺激响应等级的重要手段,近年来一直是国内外钝感弹药研究的热门话题。按照装药方式,炸药可大致分为压装炸药、熔铸炸药、浇注炸药与塑态挤注炸药四大类[1],其中相比于其他类型的炸药,熔铸炸药的烤燃过程最为复杂[2]。在达到炸药的相变点之前,熔铸炸药表现为固态,其内部的温度分布特征与其他固体炸药类似。但当炸药开始相变后,具有了一定的流动性,就不再是固态,物质与能量的输运方式发生了改变,这是熔铸炸药与固态炸药烤燃特征出现差异的根本原因。

B 炸药(TNT 与RDX 的质量分数为40%和60%)作为典型的熔铸炸药,相变前后物理场的主要区别是自然对流的出现。但对于相变后B 炸药内部的流动情况,出现了两种截然不同的观点。一种观点认为B 炸药熔化后,内部并未形成对流,如Maienschein 等[3]在烤燃试验中通过内部温度测点观察了B 炸药在1 ℃/h 的升温速率下内部的温度变化,认为炸药内部并未形成对流,自热反应最早出现在炸药的几何中心。Hobbs 等[2]也认为B 炸药中的对流情况不能用简单的Boussinesq 近似假设解释,炸药内悬浮的大量黑索金(RDX)颗粒将很大程度上阻碍对流的发生。但是另一种观点认为炸药发生相变后内部存在对流,如:Glascoe 等[4]首先通过高速摄影观察到B 炸药响应时刻点火位置出现在弹体上端,认为对流传热对B 炸药的烤燃响应过程有重要影响;Nichols 等[5]也认为B 炸药相变后内部存在对流,对流传热会导致炸药熔化后内部温度最高点出现在上部,响应点也在上部。

B 炸药发生相变后,除了温度场外,影响对流形成的最大因素是炸药自身的黏度。在早期的研究工作中,大多将B 炸药的黏度近似认为是一个常数或是简单的随温度变化的关系式[5-8]。Nunez 等[9]发现液态B 炸药存在剪切稀化现象,是一种非牛顿流体。Zerkle 等[10]通过落球黏度计分析了液态B 炸药的黏度,验证了其是剪切稀化流体,黏度会随应变率变化而变化,Davis 等[11-12]在此基础上发现液态B 炸药与TNT/HMX 熔铸炸药的流动特征符合Bingham 流体特性。

本文在前人研究的基础上,分析归纳液态B 炸药的特性,建立在热刺激全过程中B 炸药的黏度模型,在此基础上,利用慢烤数值模拟对B 炸药烤燃过程特别是熔化后的温度场分布、流动特性以及点火位置进行分析,并通过试验加以验证,以期为进一步认识熔铸炸药的热刺激响应机制和该类弹箭的热安全使用提供理论和试验依据。

1 B 炸药的黏度模型

Bingham 流体是一类特殊的非牛顿流体,在低应变率下表现为类固性,但当所受应力超过某一临界值时,开始屈服并出现黏性流动[13],其所受应力与黏度的数学表达式为[14]:

式中:µ为黏度;τ 为应力;τy是屈服应力阈值;µapp是其出现黏性流动时的表观黏度;γ 是应变率。当τ 超过τy时,B 炸药屈服并出现黏性流动。

对于Bingham 流体的屈服应力阈值,可用经典逾渗理论模型表达[11]:

式中:φ 为流体中的固相粒子质量分数,在B 炸药中则对应扩散在溶液体系中的RDX 颗粒的质量分数,本文对于RDX 颗粒,只考虑颗粒浓度对黏度的影响,忽略颗粒度大小的差异;φc为逾渗阈值;C 和n 都是通过试验拟合出的常数,此处各参数取值见表1[11]。

关于B 炸药悬浮液的表观黏度,可以Quemada 方程表述[15]:

表 1 屈服应力阈值计算参数Table 1 Parameters to calculate the yield stress threshold

式中:µc为连续组分中无悬浮粒子溶剂的黏度,B 炸药中则对应TNT 的黏度;φmax为在不同应变率下悬浮液体系中固相粒子的极限质量分数。

根据Zerkle 等[10]的落球黏度试验,µc可用以下经验公式表达:

式中:T 为当前温度,Tm,TNT为TNT 的熔化温度,取值80 ℃。

B 炸药悬浮液中最大固相粒子浓度φmax是一个与应变率相关的函数[16],其表达式为:

式中:φ0和φ∞分别为液相与类固相悬浮液体系中的极限固相粒子质量分数;Z 与m 为根据试验拟合出的常数。具体计算取值见表2[10]。

对于相变后B 炸药中的RDX,存在3 种状态:(1)溶解在液态TNT 中;(2)以固态悬浮于溶液体系中;(3)因受热发生分解以气体产物的形式逃逸出溶液体系。RDX 的分解速率会随着温度的升高而加快,溶解度也随温度的升高而增大。所以,悬浮于液态B 炸药中的固相RDX 粒子浓度分数φ 是一个与温度相关的函数,可以用以下经验公式表达[16]:

式中:φa为RDX 的初始质量分数;A、B、C、D 都是根据测量结果拟合出的常数;Tm,RDX是RDX 的理论熔点。各参数具体取值见表3。

表 2 φmax 计算参数Table 2 Calculating parameters of φmax

表 3 φ 计算参数Table 3 Calculating parameters of φ

至此,一个基于Bingham 流体,包含温度、剪切应变率与固相粒子浓度的完整B 炸药黏度计算模型已建立完成。

2 慢速烤燃数值模拟

使用多物理场分析软件FLUENT 对B 炸药的慢速烤燃进行数值模拟分析,将上述所建立的黏度模型编写成UDF 代码嵌入FLUENT 中[17]。

2.1 有限元模型

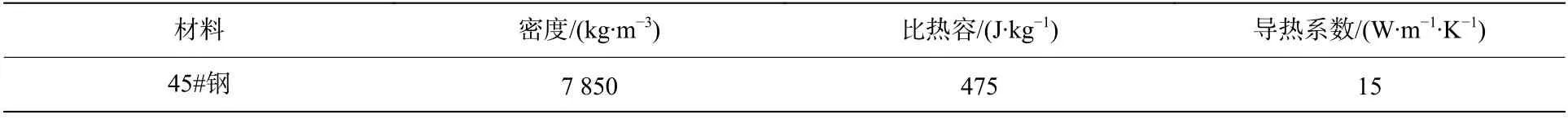

建立B 炸药烤燃弹的网格模型,网格尺寸控制在1 mm 左右。弹体尺寸为 ∅ 35 mm×112 mm,壳体厚度为3.5 mm,材料为45#钢;药柱尺寸为∅ 28 mm×105 mm。在弹体的几何中心与上下端距药柱边界17 mm 处设置3 个温度监测点,如图1 所示。

2.2 参数设置

壳体材料的具体参数见表4[8],除黏度外,B 炸药的其他参数见表5 与表6[7,18]。

图 1 数值模拟模型示意图Fig. 1 A geometric model for numerical simulation

设置外壁升温速率分别为1 ℃/min 与0.055 ℃/min,进行数值模拟计算。其中升温速率为0.055 ℃/min 时,先以10 ℃/h 的升温速率升至50 ℃并保温1 h,再以0.055 ℃/h 的升温速率升温直至响应。

表 4 壳体材料参数Table 4 Material parameters for the shell

表 5 B 炸药物性参数Table 5 Physical parameters of Comp B

表 6 B 炸药化学反应动力学参数Table 6 Chemical kinetic parameters of Comp B

2.3 数值模拟

2.3.1 温度场变化特性分析

各升温速率下弹体内部温度测点曲线分别见图2 与图3。从图2 与图3 可知,对于同一尺寸的烤燃弹,升温速率越快,炸药内部与壳体外壁面的温差越大。1 ℃/min 升温速率时,炸药相变完成后中心温度仍低于底部温度,随着升温的进一步进行,才逐渐表现出“顶部温度高,底部温度低”的液相温度场分布特点。两种升温速率下的数值模拟结果都表明,当炸药临近响应时,温度最高点都出现在测点1 附近,这与Glascoe 等[4]和Nichols 等[5]的研究相符。

图 2 1 ℃/min 升温速率下模拟各点温度变化曲线Fig. 2 Simulated temperature curves at different points for the heating rate of 1 ℃/min

图 3 0.055 ℃/min 升温速率下模拟各点温度变化曲线Fig. 3 Simulated temperature curves at different points for the heating rate of 0.055 ℃/min

通过数值模拟能观察到各升温速率下弹体内部温度场的变化情况,分别如图4 与图5 所示。

从图4 可知,当升温较快时,B 炸药完全熔化后,在较短时间内炸药内部仍表现出类似固相温度场的同心椭圆分布特点,说明此时炸药虽已完全熔化为液态,但并未发生明显的黏性流动,热传导仍是主要的传热方式,对流传热对温度场的影响非常微弱。但是,随着温度的继续升高,炸药的黏度降低,流动性增强,黏性流动发生后,微观上极薄的两流层之间的剪切应变率增大,对流强度逐渐增大,对流传热对整个系统的温度场的影响也逐渐增强。在黏性流动的影响下,温度场的分布也逐渐转变为典型的液相温度场层状分布的特点。当温度继续升高时,烤燃弹上部开始出现明显的自热反应,最终发生响应。

图 4 1 ℃/min 升温速率下弹体内部温度场变化过程Fig. 4 Changes of temperature field inside the projectile body at the heating rate of 1 ℃/min

从图5 可知,当升温较慢时,炸药完全熔化后,内部温度场在很长时间内都表现为固相温度场的特征,没有发生明显的黏性流动,直到炸药中心发生自热反应后,内部温度场才逐渐开始发生变化,这也与Maienschein 等[3]在试验中观察到的现象相符。升温速率较慢时,B 炸药完全熔化后,很长时间内其内部的流场强度都很小,对流传热对炸药内部温度场的影响很弱,只有当发生明显的自热反应后,炸药内部的温度差增大,才逐渐出现明显的黏性流动,温度场分布特征也随之发生变化,最终烤燃弹上部发生响应。值得注意的是,两种升温速率下,响应时刻点火位置都出现在弹体上部。但是,最早出现自热反应的区域却有明显差异。

2.3.2 流场变化特征及分析

两种升温速率下烤燃弹内部的流场平均速度变化曲线见图6。

从图6 可知,1 ℃/min 的升温速率下,烤燃弹内的流场平均流速曲线的变化趋势可大致分为4 个阶段:首先是短暂的稳定期,随后是上升期,然后急速下降,最后急速上升直至响应。当升温速率为0.055 ℃/min时,烤燃弹内部的流场平均流速变化只表现出较长时间的稳定期与急速上升期两个特征阶段。

在1 ℃/min 的升温速率下,当外壁温度约110 ℃时,弹体内部的炸药开始屈服并出现流动,流动速度逐渐增大,此时炸药还未发生明显的自热反应,这说明外壁温度快速升高导致的药柱中心位置与靠近壁面位置之间较大的温度差是引起炸药屈服并流动的原因。随着黏性流动的出现,炸药逐渐体现出剪切稀化的特点,流场强度逐渐增强,但随后出现了急速的下跌,又迅速升高直至相应。出现下跌的原因是炸药发生了自热反应,内部流场的流动方向出现了变化,其速度矢量图见图7。

图 5 0.055 ℃/min 升温速率下弹体内部温度场变化过程Fig. 5 Changes of temperature field inside the projectile body at the heating rate of 0.055 ℃/min

图 6 流场平均速度变化曲线Fig. 6 Average velocity curve of flow field

图 7 1 ℃/min 升温速率下自热反应前后B 炸药内部速度矢量Fig. 7 Velocity victors inside the Comp-B before and after self-heating at heating rate of 1 ℃/min

在自热反应发生前,靠近壁面的炸药温度较高,密度较低,在浮升力的驱动下沿着壁面向弹体顶部流动,驱使顶部的炸药从弹体中心向下流动,平衡后炸药内部总体的流动趋势是从靠近壁面处向上流动至顶部,再从顶部中心向底部流动。而当炸药发生自热反应后,顶部的温度高于外壁,顶部靠近外壁处的炸药温度低于顶部中心,在浮升力的驱动下开始沿壁面向下流动,而弹体中心的炸药则向上流动,总体流动趋势与发生自热反应前刚好相反。由于自热反应引起的流动方向的改变造成了流场平均速度的骤跌与骤升,且流速曲线出现骤跌处的时间点可以用来准确判断炸药出现自热反应的时刻,即图6 中的A 点。

当升温速率为0.055 ℃/min 时,在炸药出现自热反应之前,内部温度差很小,流速几乎为零,在很长时间内液态炸药在宏观上都处于几乎静止的状态,所以温度云图表现出类似于固相温度场的特点。当出现明显的自热反应后,内部温度差开始增大,炸药逐渐屈服并开始出现黏性流动,且流动速率呈类指数形式上升,最终响应。炸药自热反应前后烤燃弹内部的流场速度矢量见图8。这说明在升温速率较慢时,炸药自热反应导致的内部温度差升高是使其屈服并流动的主要原因,平均流速曲线出现突变的时刻即是炸药出现自热反应的准确时间点,即图6 中的B 点。

升温速率较慢时,炸药发生明显自热反应的区域在弹体中心,这也初步解释了前人的研究工作中出现的矛盾观点。无论升温速率快慢,自热反应出现后,炸药均表现出较强的流动性,响应点均在靠近药柱顶部的位置,且都可用流场流速的突变点准确判断炸药出现自热反应的时刻。

图 8 0.055 ℃/min 升温速率下自热反应前后B 炸药内部速度矢量图Fig. 8 Velocity victors inside the Comp-B before and after self-heating at heating rate of 0.055 ℃/min

3 试验验证

慢速烤燃试验采用与图1 等尺寸的烤燃弹,并在内部设置3 个温度测点,且测温点位置与数值模拟中完全一致。使用加热套筒对烤燃弹均匀加热,加热套筒尺寸为 ∅ 86 mm×194 mm,材料为45 钢,厚度2 mm,烤燃弹与加热装置照片见图9。将电加热带均匀缠绕在加热套筒外壁并裹上硅酸铝保温层,用铁丝将烤燃弹体竖直吊放在加热套筒中心,通过MR13 温控仪控制加热功率并记录温度数据,采样周期为1 s。响应后收集弹体残骸照片见图10。

图 9 烤燃弹与加热装置Fig. 9 Cook-off bomb and heating devices

图 10 响应后的残骸Fig. 10 Scraps after response

升温速率为1 ℃/min 时,B 炸药在184 ℃时发生响应,初步判断响应等级为部分爆轰,全过程中外壁与内部各温度测点的温度曲线见图11。升温速率为0.055 ℃/min 时,烤燃弹在181 ℃时发生响应,初步判断响应等级为爆轰,此升温速率下各测点的温度曲线见图12,升温速率越低,炸药响应越剧烈。

图 11 1 ℃/min 升温速率下实测各点温度变化曲线Fig. 11 Measured temperature curves of different points at the heating rate of 1 ℃/min

图 12 0.055 ℃/min 升温速率下实测各点温度变化曲线Fig. 12 Measured temperature curves of different points at the heating rate of 0.055 ℃/min

两种升温速率下测点1 的计算值与试验值曲线比较分别见图13 与图14,两种升温速率下测点1 温度的计算值与试验值的变化情况基本吻合,且由图11 与图12 也能看出两种升温速率下烤燃试验中最早出现自热反应的区域和最终点火点的位置分布与数值模拟的结果相同,由此可间接印证前文所建立的黏度模型能很好地表征烤燃过程中B 炸药熔化后的内部真实流动情况。

图 13 1 ℃/min 升温速率下测点1 的计算值与试验值比较Fig. 13 Comparisons between calculated and experimental values of point 1 at the heating rate of 1 ℃/min

图 14 0.055 ℃/min 升温速率下测点1 的计算值与试验值比较Fig. 14 Comparisons between calculated and experimental values of point 1 at the heating rate of 0.055 ℃/min

4 结 论

(1)在慢速烤燃过程中,B 炸药熔化后虽变为液态,但仍会表现出一定的“类固性”,只有当浮升力产生的内部应力超过某一极限时,才会屈服并出现黏性流动,影响其内部温度分布特点。升温速率较快时,炸药熔化后内部各处的温度差较大,各部分逐渐屈服并流动,对流传热导致其温度场逐渐转变为典型的液相温度场,炸药最终在上部出现自热反应并响应。而升温速率较慢时,炸药熔化后内部的温度差较小,在很长时间内炸药均保持宏观静止,温度场也体现出典型固相温度场的分布特点,当中心发生自热反应后,内部温差增大,炸药才逐渐开始流动并在上部发生响应。

(2)不同升温速率下B 炸药熔化后内部的流场流动特点也有很大的差异。升温速率较快时,炸药在熔化后出现自然对流,流场平均流速逐渐增大,自热反应发生后流场平均流速先骤跌再急剧上升直至响应,骤跌的出现是由于自热反应发生前后炸药内部流场的流动方向发生了变化。升温速率较慢时,炸药在熔化后内部流场的平均流速仍接近于0,直到炸药发生自热反应后才开始急剧上升直至响应。内部流场平均流速出现突变的时间点可用于准确判断炸药出现自热反应的时刻。

(3)通过试验结合数值模拟验证了基于Bingham 流体的B 炸药黏度模型能很好地描述B 炸药在慢速烤燃过程中的流动情况,可用于预测与分析B 炸药烤燃过程中自热反应区域与点火位置的分布规律,此模型对于其他种类熔铸炸药或含铝炸药是否适用值得进一步研究。