P-25在塑胶粒子脱水上的实验研究及展望

2020-06-28章伟达

章伟达

(浙江轻机实业有限公司,浙江 杭州 311401)

双级推料离心机是一种连续进料、脉动卸料的自动连续过滤式离心机[1],我国自20世纪80年代末,开始引进国外的先进技术,并在此技术上获得了大量的自主知识产权,大大提高了对物料的分离效果[2],目前已广泛应用于真空制盐、废水处理、化肥等化工行业,由于其高效、连续、自动化程度高、分离效果好等特点,受到了用户的青睐,因此双级推料离心机不断地进入各个新的行业,在新的物料分离中不断替代原来的分离设备,并且取得了较好的效果。

某化工厂生产的塑胶粒子原来应用在卧式螺旋卸料过滤式离心机进行脱水分离,分离后橡胶粒子的残余含湿率在55%~60%左右,这就导致后道干燥工序需要花费大量的能耗来对塑胶粒子进行干燥,不符合国家节能减排的产业政策。因此,希望通过一款新的分离设备在塑胶粒子脱水后达到≤45%的残余含湿率,以达到节能减排、节约成本的目的。

文章就P-25双级推料离心机在该塑胶粒子脱水分离进行实验、研究,通过实验结果,提出双级推料离心机在该橡胶粒子脱水分离上的展望。

1 双级推料离心机的工作原理

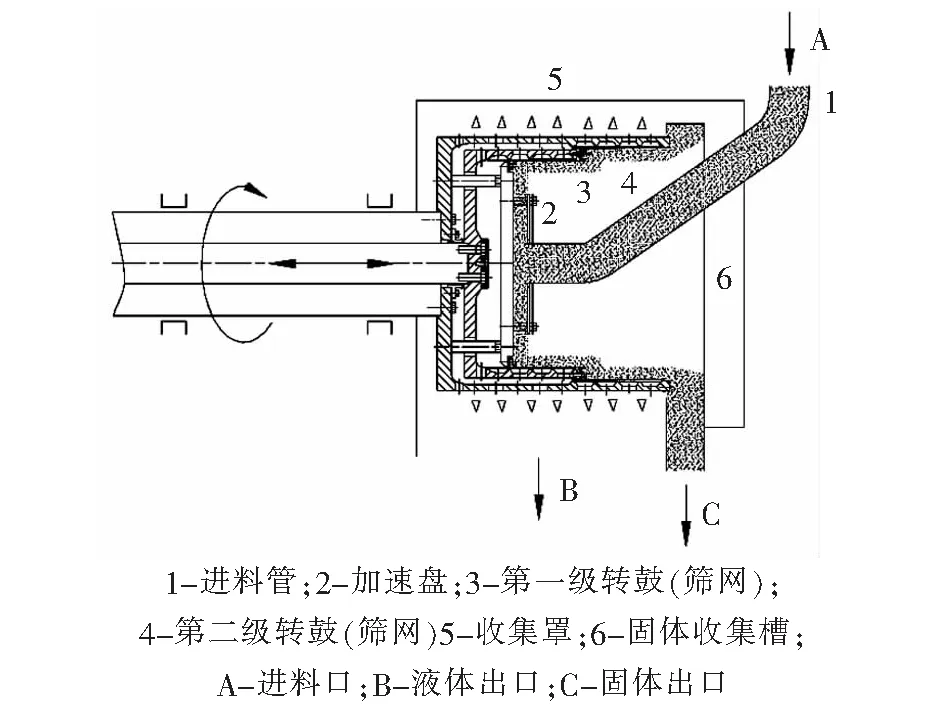

双级推料离心机的工作原理如图1所示,物料通过进料管进入与转鼓一起旋转的加速盘中,在加速后均匀地分布到第一级筛网上,在离心力的作用下,大部分的液体在这里得到过滤[3],经收集罩汇聚后由液体出口排出;固体颗粒在筛网上形成滤渣层[4]即滤饼。由于第一级转鼓在高速旋转的同时还做轴向往复运动,通过推料盘的作用将滤饼脉动推向第二级转鼓,并获得更大的离心力,将残余的液体过滤排出;滤饼则被第一级转鼓脉动推向固体收集槽,经固体出口排出。

图1 工作原理图Fig.1 Working principle diagram

2 橡胶粒子的生产工艺及特性分析

2.1 生产工艺流程

该工厂的橡胶粒子生产工艺流程如图2所示。

图2 工艺流程图Fig.2 Process flow chart

2.2 物料特性

该塑胶粒子制成的塑料产品具有良好的机械物理性能,强度高、韧性好,耐腐蚀性好,有很好的耐候性,是一种防静电材料。随着社会环保意识的增强,越来越多的户外喷涂塑料件和金属件都由其替代,因此其具有广阔的发展前景。但是该塑胶粒子进离心机时的悬浮液固体含量仅在15%左右;通过对物料的分析,发现颗粒粒径分布较宽,粒径大小集中程度不高,颗粒分布在0.12 mm~0.25 mm之间,而且颗粒易挤压后变形,堆积比为0.25 kg/cm3~0.3 kg/cm3。

3 实验参数的选择及分析

为了满足残余含湿率的要求,实验参数的选择需从分离因素和分离时间两个重要参数着手。

3.1 分离因素

分离因数是离心机在运行过程中,离心加速度与重力加速度的比值,是反映离心设备分离能力的一项重要指标[5],分离因素计算公式如下:

(1)

式中:Fr——分离因数;ω——转鼓角速度,rad/s;r——转鼓半径,m;g——重力加速度,m/s2;D——转鼓直径,m;n——转鼓转速,r/min。

从公式(1)可以发现,分离因素与转鼓转速有关,转速越高,分离因数越大,通常残余含湿率就越低。这是由于液体穿过滤饼主要受到离心驱动力,转速越高驱动力越大,液体穿滤的速率就越大;同时液体穿滤时还与滤饼层的孔隙率、物料的黏度、表面张力等因素有关,转速越高就越容易克服因这些因素所造成的阻力,液体就能更快地穿过滤饼层。但是在分离过程中也要考虑过高的转速会使滤饼变得密实,阻碍液体的穿滤。因此,首次进料实验是为了寻找合适的转速,即在产量、推料次数为40次/min不变的情况下通过不同的转速过滤分离后的实测残余含湿率数值,来明确下一步实验方向,具体实验情况见表1。

表1 转速对残余含湿率的影响Tab.1 Effect of rotating speed on residual moisture content

从表1可以发现,残余含湿率的大致变化趋势是随着转速上升而下降;在2 350r/min时残余含湿率最低,随着转速的进一步上升残余含湿率反而有上升的趋势。在实验过程观察到随着转速的提高,推料压力也在不断地增大,推料过程中爬坡现象也越发明显。

3.2 分离时间

分离时间是指滤饼在转鼓内过滤介质上停留的时间,其计算公式如下:

(2)

式中:t——分离时间,s;L——过滤长度,m;Ln——推料行程,m;i——推料次数,次/min;η——滤饼压缩系数。

从式(2)可以发现滤饼在转鼓内的分离时间与推料次数成反比,推料次数越大,滤饼在转鼓内的分离时间就越短,反之就越长;通常分离时间越长残余含湿率越低,因此,下一步进料实验就是为了寻找合适的推料次数,即在产量不变、转速为2 350 r/min的情况下,通过调整不同的推料次数来实测残余含湿率数值,进一步明确实验方向,实验情况见表2。

表2 推料对残余含湿率的影响Tab.2 Effect of pusher on residual moisture content

从表2可以发现,该物料在推料次数的变化时,对残余含湿率的影响不是十分明显。

从上述两次实验的数据可以发现,残余含湿率较使用卧式螺旋卸料过滤式离心机有着明显的提高,但是距离用户≤45%的需求还有一点差距,同时还需解决推料过程中由于推料阻力导致的爬坡现象,这就必须通过结构的调整来进一步提升。

4 结构的调整分析及实验

双级推料离心机的滤饼过滤为恒压过滤[6],根据Ruth通过滤饼阻力的大量研究,提出了过滤基本方程[7]:

(3)

式中:u——过滤速率,m3/s;q——单位过滤面积得到的过滤量,m3/m2;t——累积的时间,s;Δp——过滤压差,Pa;η——滤液黏度,Pa·s;RC——滤饼层阻力,m-1;RM——过滤筛网阻力,m-1。

从式(3)可以看出过滤速率与过滤压差成正比,与滤液黏度、滤饼层阻力、过滤筛网阻力成反比。在前期实验中可以发现随着转速的提高过滤速率也在增大。但是后期不明显,可以认为滤饼层阻力的增加影响了过滤速率,所以,需要在驱动力和阻力两者间做好平衡。

前面在分析分离因数时已阐述液体穿过滤饼主要受到离心驱动力,这种驱动力通过滤饼的传递对筛网产生了正压力。

在推料过程中滤饼同时还受到筛网的摩擦阻力,摩擦力的公式如下:

F=N·μ

(4)

式中:F——摩擦力,N;N——正压力,N;μ——摩擦系数。

从式(4)可以发现正压力越大摩擦阻力就越高,活塞推料离心机在推料的过程中轴向力的传递是通过一圈一圈的滤饼向前不断传送的,推料过程中滤饼在筛网上受到摩擦阻力大,所需推料力也大[8]。由于该滤饼层较薄刚性不好,随着摩擦阻力的增大,滤饼的刚性根本不足以克服摩擦阻力,这就是在前面实验中出现的转速越高推料力越大,滤饼爬坡现象越明显。所以,必须通过结构的调整,降低摩擦阻力,即降低滤饼对筛网的正压力。

4.1 离心加速盘

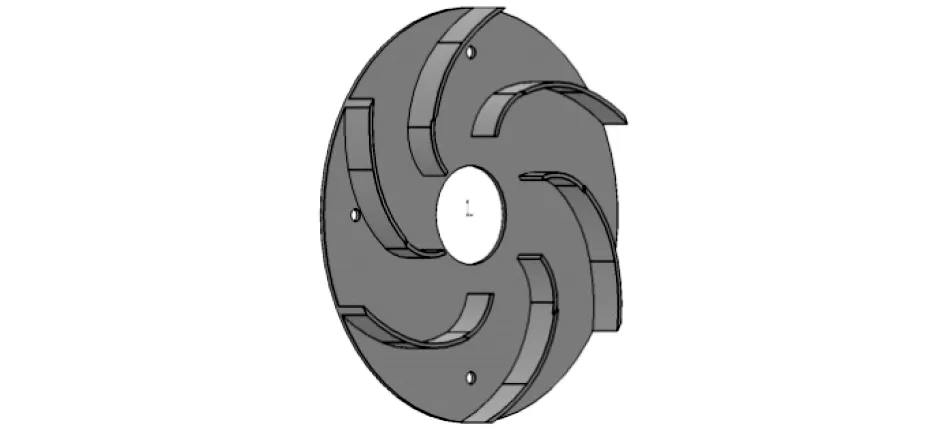

普通加速盘由于加速特性会导致颗粒到达筛网表面时颗粒和筛网两者的线速度差大,颗粒受到的冲击力也大,同样后续到达的颗粒与已经形成的滤饼的冲击力也大。这个冲击力在径向使滤饼压得更密实会导致正压力加大,滤液穿透性差。采用自带叶片的离心加速盘,如图3所示。通过高速旋转的叶片使料液获得动能,减少颗粒和筛网两者的线速度差,降低冲击力,降低正压力,提高滤液穿透性。

图3 离心加速盘Fig.3 Centrifugal accelerator disk

4.2 锥筛网

P-25双级推料离心机的转鼓为圆柱形,圆柱筛网固定在转鼓内孔时其母线平行于轴线,这时推料力等于滤饼与筛网的摩擦力。如果筛网的母线与轴线设计成一个角度,正压力是离心力的一个分力,如图4所示,这样就减小了滤饼所受到的摩擦力。

从图4可以看出在转速、摩擦系数确定的情况下,锥筛网的半锥角决定了正压力的大小,正压力的大小决定了推料力的大小。锥筛网的半锥角越大,推料力就减小。

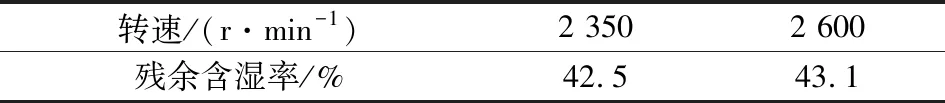

依据上述的分析,在后面的实验中采用了离心加速盘和锥筛网,选取转速为2 350 r/min和2 600 r/min进行了实验,具体结果见表3。

图4 滤饼在锥筛网上的受力分析Fig.4 Stress analysis of filter cake on cone screen

转速/(r·min-1)2 3502 600残余含湿率/%42.543.1

从表3可以看出通过对离心机部分结构调整,取得了不错的效果,残余含湿率已能够满足用户的≤45%的需求。同时推料压力也有降低,推料过程中的爬坡现象有明显的改善。

5 双级推料离心机在橡胶粒子脱水分离上的展望

综合上述的实验结果及分析研究,为了双级推料离心机能够更好的在该橡胶粒子脱水分离上发挥功效,应该通过将柱转鼓改进为锥转鼓,以获得更合适的半锥角来降低摩擦阻力,同时对离心加速盘、转速和推料次数的合理运用、选择来最大化平衡驱动力、摩擦阻力、穿透性等几者之间的关系,尽可能降低残余含湿率提高产量。