制盐卤水净化絮凝剂沉降行为的研究

2020-06-28罗兴国世仙果张国莹李旻廷李兴彬

罗兴国,刘 烨,世仙果,张国莹,李旻廷,魏 昶,李兴彬

(1.昆明理工大学 冶金与能源工程学院,云南 昆明 650093;2.云南省盐业有限公司,云南 安宁 650021;3.云南省能源研究院,云南 昆明 650021)

昆明盐矿制盐原卤为硫酸钠型卤水,含有较多的Na2SO4和少量的CaSO4和MgSO4。采用热法盐硝联产技术,为缓解钙、镁离子结垢导致装置换热器结垢换热效率降低能耗增高的问题,卤水必须通过净化除去钙、镁离子。制盐卤水净化方法可分为“烧碱—纯碱法”和“石灰—纯碱法”,由于净化过程中生成的Mg(OH)2、CaCO3等微细颗粒难以自然沉降,因而需要加入絮凝剂促进微细颗粒凝聚成团,加快沉降速度,实现制盐卤水的深度净化。

目前,热法盐硝联产卤水净化过程絮凝剂的选择与净化工艺和卤水性质密不可分,针对同一卤水不同絮凝剂的沉降效果也存在明显的差异[1]。根据絮凝剂的来源和性质,可分为无机絮凝剂、合成有机高分子絮凝剂和天然高分子絮凝剂[2-3]。无机絮凝剂主要是铝盐和铁盐[4],具有一定的腐蚀性和毒性,常用于氧化铝生产赤泥沉降,不用于制盐工业中[5]。合成高分子絮凝剂,如聚丙烯肽胺[6]、聚丙烯酰胺(PAM)等具有用量少、沉降快的特点[7-11]。天然生物高分子絮凝剂,如淀粉、明胶等,可从自然物质中提取,具有无毒、低毒无二次污染,但絮凝效果较差,配合其它絮凝剂使用时可提高沉降效果[12-14]。

在盐硝联产工艺中,卤水净化絮凝沉降及钙、镁离子的去除效果是影响制盐系统否正常运行的关键因素。卤水净化过程沉降效果较差时,卤水中残留的悬浮微细颗粒在蒸发结晶过程中一部分形成固体不溶物悬浮在循环母液中,影响盐和硝的结晶析出;另一部分在换热管壁沉积,形成垢层,降低换热效果。因此,优化卤水净化过程絮凝工艺,选择合适的絮凝剂种类和优化絮凝剂添加量具有重要意义。文章在卤水两碱净化法的基础上,对比研究了7种不同絮凝剂及其添加浓度对絮凝沉降和钙镁离子净化效果的影响,旨在提出一种与两碱法净化工艺相匹配的絮凝剂及其添加量,为实际生产过程中絮凝剂种类的选择和添加量的优化提供依据。

1 实验方法及絮凝原理

实验所用制盐卤水由云南能投昆明盐矿有限公司提供,采用EDTA络合滴定法、氯化银沉淀法测定原卤中主要的成垢离子Ca2+、Mg2+及原卤中主要成分Na2SO4和NaCl的浓度,原卤主要化学成分结果见表1。由表1可知,原卤中除主要成分NaCl和Na2SO4外,还含有成垢阳离子Ca2+和Mg2+等,浓度分别为462.1 mg/kg和24.02 mg/kg。因此,为保证制盐装置的换热效率和正常运行,在卤水进入真空蒸发系统前,需要进行卤水净化,除去Ca2+、Mg2+等成垢离子。

表1 原卤中主要的化学成分及浓度Tab.1 Main chemical composition and concentration of raw brine

所使用的絮凝剂(1#~6#)由爱森(中国)絮凝剂有限公司(SNF FLOERGⒸ)提供,7#由云南能投昆明盐矿有限公司提供。其中,1#为混凝剂,2#、3#、5#、6#和7#均为阴离子型聚丙烯酰胺,但絮凝剂的带电性有所差异,4#为非离子型絮凝剂。

1.1 实验及检测方法

絮凝剂初始配制浓度为5 g/L,准确称取0.5 g固体颗粒絮凝剂溶于100 mL容量瓶中,用蒸馏水定容备用。按实验方案用量取1 000 mL的原卤放置到烧杯中,将装有料液的烧杯放置于已预设实验温度的恒温水浴锅(HH-S26S型,金坛市大地自动化仪器厂)中,开启搅拌器(SH1C-60型,江苏大地自动仪器厂)并调节至实验所需的搅拌速度50 r/min,加入已称量好的NaOH和Na2CO3,以进料结束的时刻点为起点开始计时并在预定时刻结束实验。净化实验结束后,按实验设计加入所考察的絮凝剂类型和浓度,计时搅拌30 min后结束。将搅拌30 min后得到的料液倒入1 000 mL的量筒中,在不同的静置时间下取上清液测定钙、镁离子的浓度。静置沉降8 h后,采用砂芯过滤装置测定上清液中不溶物的浓度,及过滤前后钙、镁离子的浓度。

采用EDTA络合滴定法检测溶液中的钙、镁离子的浓度,氯化银沉淀法测定溶液中Na2SO4和NaCl的浓度;絮凝剂的红外特征光谱采用傅里叶红外光谱仪(Nicolet6700)分析,絮泥的微观形貌采用光学显微镜(OLYMPUS DP72)成像技术检测。

1.2 絮凝剂结构特征及絮凝机理分析

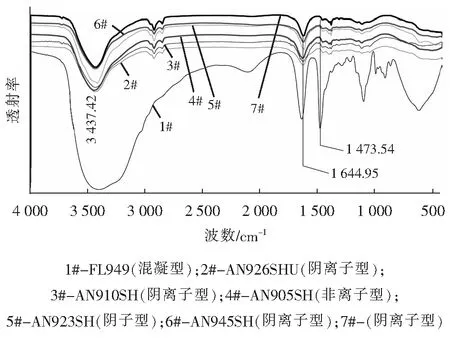

采用傅里叶变换红外光谱法对式样进行KBr固态压片法测试分析,表征1#~7#絮凝剂的分子结构,检测结果如图1所示。

图1 絮凝剂的红外光谱图Fig.1 Infrared spectrum of flocculant

图2 絮凝剂絮凝过程[3]Fig.2 Flocculant flocculation process

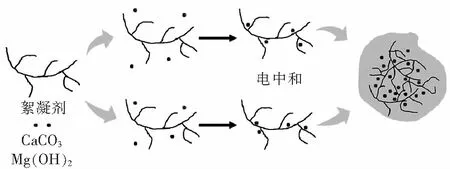

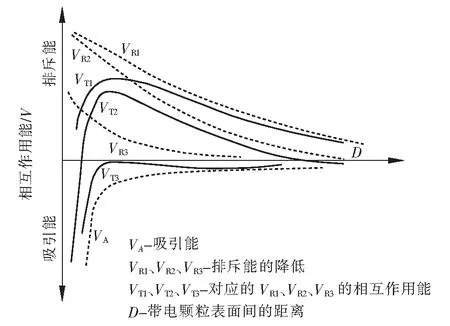

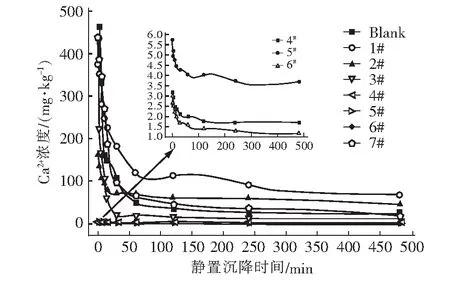

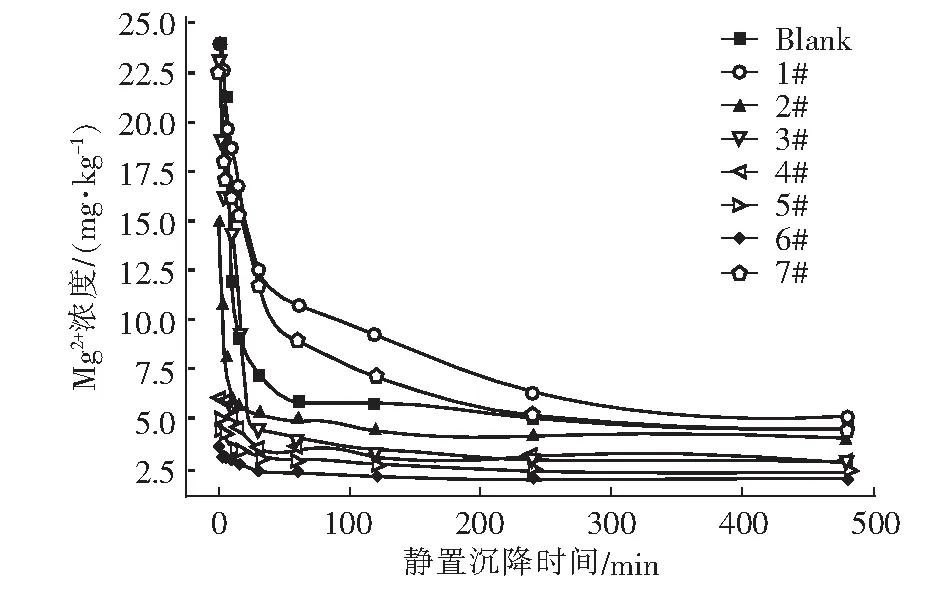

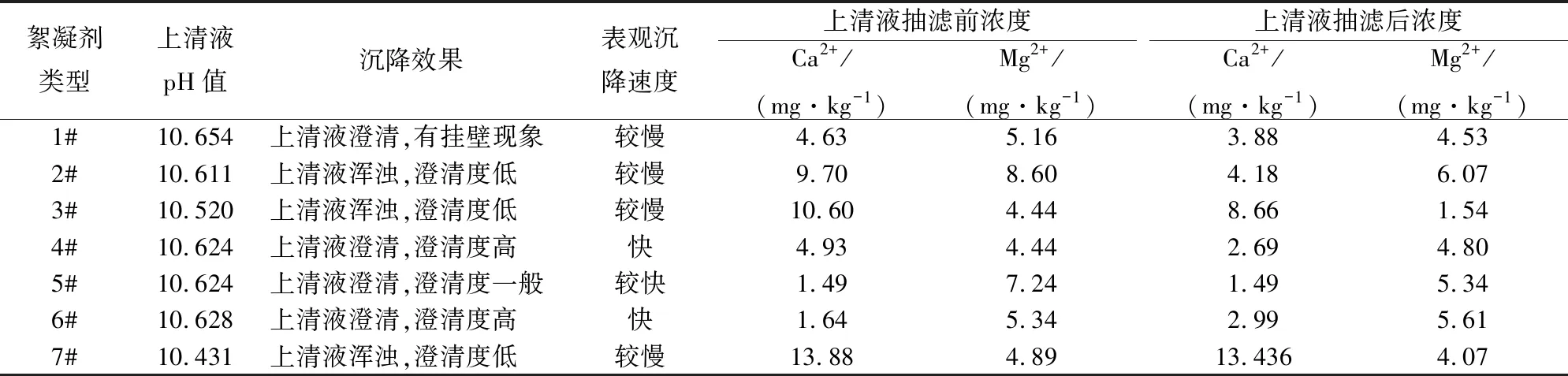

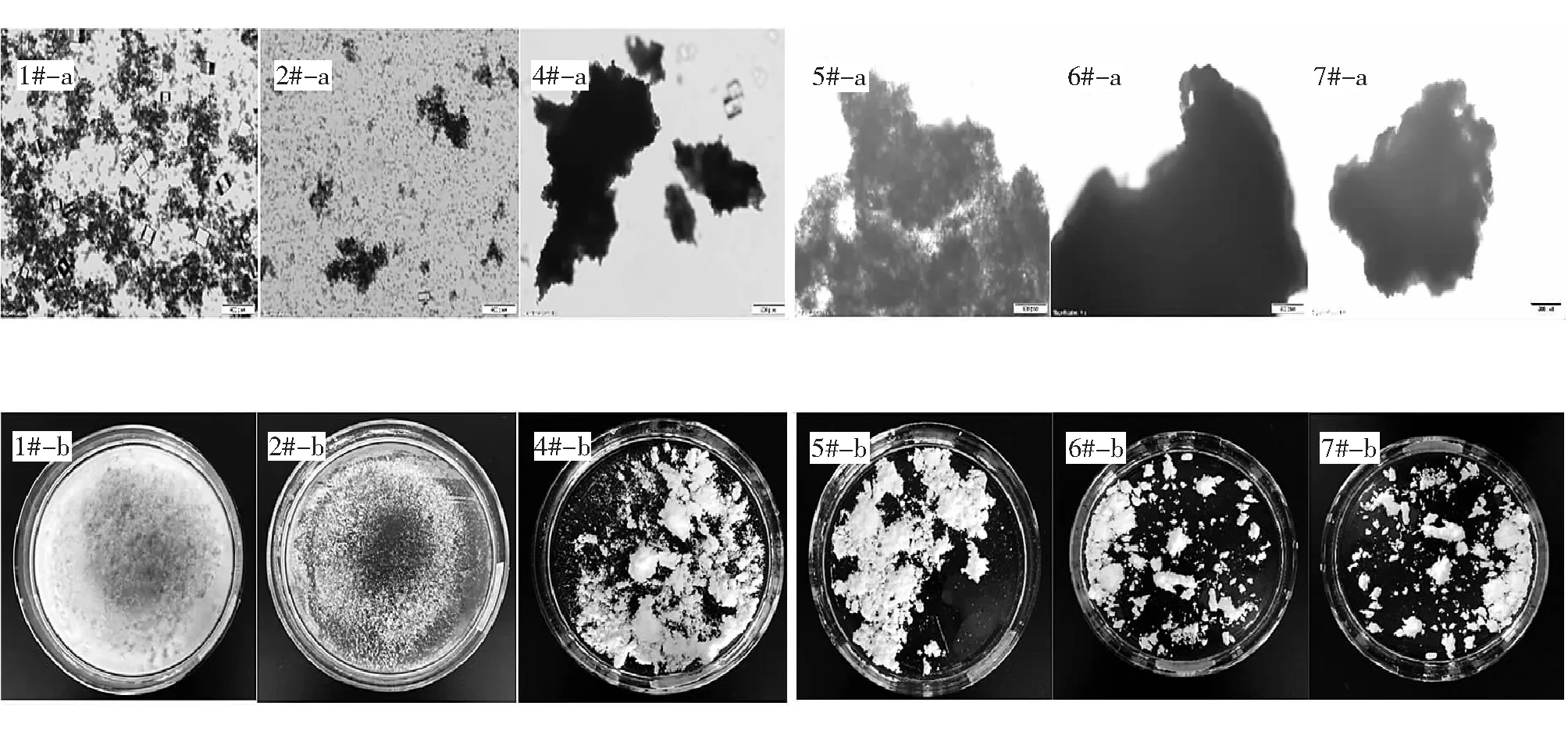

根据DLVO絮凝沉降理论,添加絮凝剂过程中,微细颗粒间的吸引能和排斥能的相互作用能的影响如图3所示[17]。当加入阴离子型絮凝剂时,中和溶液中部分带正电荷的微细颗粒的表面电荷,致使Z电位降低,排斥能变小,排斥能量曲线VR2 图3 电解质对相互作用能的影响Fig.3 Influence of electrolyte on interaction energy 当溶液中的微细颗粒表面电荷被中和,颗粒间相互团聚,团聚体被加入的高分子絮凝剂所吸附。当絮凝剂浓度较低时,吸附在颗粒表面上的絮凝剂长链可能同时吸附在另一个微细颗粒的表面上,通过“架桥”方式将两个或更多的微粒联在一起,发生高分子絮凝作用的“架桥”,从而达到絮凝沉降目的[17-18]。架桥的必要条件是颗粒上存在空白表面,如果溶液中的高分子浓度很大,颗粒表面已完全被所吸附的高分子所覆盖,则颗粒不再会通过架桥而絮凝,此时高分子起保护作用。因此,絮凝试验中,高分子絮凝剂的添加量存在一个峰值,超过此值时,絮凝效果反而下降。 实验在NaOH浓度为0.21 g/L,Na2CO3浓度为1.42 g/L,净化搅拌时间为1 h,搅拌转速为300 r/min;絮凝剂浓度1.0 mg/kg,搅拌转速50 r/min,絮凝剂反应时间为0.5 h,静置沉降时间为9 h的实验条件下,通过测定不同静置沉降时间上清液中钙、镁离子的浓度变化表征絮凝剂的沉降效果。通过分别考察了空白实验(编号:Blank,絮凝剂浓度为0 mg/kg)和1#~7#絮凝剂的沉降效果,结果如图4和图5所示。 图4 不同静置沉降时间上清液中钙离子浓度变化情况Fig.4 Changes of Ca2+ concentration in supernatant at different setting time 图5 不同静置沉降时间上清液中镁离子浓度变化情况Fig.5 Changes of Mg2+ concentration in supernatant at different setting time 通过图4和图5可以看出,无论是自然沉降(Blank)还是添加不同絮凝剂沉降,上清液中钙、镁离子浓度在静置沉降时间小于60 min时,上清液中钙、镁离子的浓度迅速下降,表明沉降速度较快,但终点的钙、镁离子浓度有明显的差异。当静置时间为1 h时,自然沉降的上清液钙、镁离子总浓度为55.58 mg/kg,1#絮凝剂沉降上清液中钙、镁离子总浓度为91.48 mg/kg,2#絮凝剂沉降上清液中钙、镁离子总浓度为75.74 mg/kg,3#絮凝剂沉降上清液中钙、镁离子总浓度为25.72 mg/kg,4#和6#絮凝剂沉降上清液中钙、镁离子浓度为6.61 mg/kg和5.44 mg/kg,5#絮凝剂沉降上清液中钙、镁离子总浓度为7.02 mg/kg,7#絮凝剂沉降钙、镁浓度为90.58 mg/kg;静置沉降9 h后,自然沉降的上清液钙、镁离子总浓度为28.06 mg/kg,1#絮凝剂沉降上清液中钙、镁离子总浓度为7.63 mg/kg,2#絮凝剂沉降上清液中钙、镁离子总浓度为54.31 mg/kg,3#絮凝剂沉降上清液中钙、镁离子总浓度为17.25 mg/kg,4#和6#絮凝剂沉降上清液中钙、镁离子浓度分别为5.16 mg/kg和4.53 mg/kg,5#絮凝剂沉降上清液中钙、镁离子总浓度为5.68 mg/kg,7#絮凝剂沉降钙、镁浓度为23.9 mg/kg。综上所述,7种絮凝剂的沉降效果由高至低的顺序为:6#>4#>5#>3#>7#>2#>1#。 2.1.1 沉降终点效果分析 絮凝剂的沉降效果指标除了上清液中钙、镁离子浓度和固体不溶物之外,还包括沉降过程产生的絮泥的粒径、形状和表面性质。因此,为进一步考察不同絮剂的沉降效果,采用光学显微镜成像技术检测絮泥的微观形状,其结果如图6所示。絮凝剂表观沉降速度、静置沉降终点上清液中钙镁离子浓度如表2所示。 表2 絮凝剂沉降效果对照Tab.2 Comparison of flocculant setting effect 图6中,a是由光学显微镜成像得到的絮泥微观形状,b是由相机成像得到的的絮凝宏观效果图。由图6可知,不同絮凝剂在同一浓度下沉降得到的絮凝,其结果存在明显差异。1#和2#的絮泥颗粒较细,在沉降过程中易发生挂壁和细小颗粒悬浮的现象,沉降效果不理想。4#、5#和6#的絮泥颗粒较大,但从微观视角上可以看到其表面性质也存在一定的差异。4#和6#絮泥表面较为致密,5#絮泥疏松多孔。由表2可知,4#和6#的表观沉降速度快,上清液中的钙、镁离子浓度低。 图6 不同絮凝剂沉降效果微观和宏观效果Fig.6 Micro and macro effects of different flocculants 综上所述,当絮凝剂浓度为1.0 mg/kg时,静置1 h后,4#和6#絮凝剂沉降上清液中钙、镁离子浓度最低,静置9 h后,4#和6#絮凝剂沉降上清液中钙、镁离子浓度小于6.0 mg/kg。静置终点得到的絮泥表面致密,可减少在生产过程中挂壁或挂在搅拌上的几率。表明在实验条件下,4#和6#絮凝剂的沉降速度和最终沉降效果均是最佳,7#絮凝剂的沉降效果受浓度限制较大。因此,在现有实验基础上,进一步考察4#、6#和7#絮凝剂在不同添加浓度下的沉降效果。 2.1.2 絮凝剂浓度对沉降效果的影响 进一步考察了4#、6#和7#在不同浓度的沉降效果,实验结果如图7所示。图7表明,当絮凝剂添加量分别为0.5 mg/kg、1.0 mg/kg、1.5 mg/kg、2.0 mg/kg时,通过对比分析,不同的絮凝剂在同一浓度下沉降效果相差较大,4#和6#的沉降速度较7#快;静置沉降终点时刻,钙、镁离子浓度较7#低。综上所述,同一沉降时间和絮凝剂添加浓度的实验条件下,7#絮凝剂的沉降效果较4#和6#差。因此,在后续的实验中仅优化4#和6#絮凝剂的添加量。 2.1.3 絮凝剂添加量的优化 在絮凝剂类型添加实验结果的基础上,对比分析不同絮凝剂浓度实验结果表明,絮凝剂浓度存在一个最佳添加浓度。超过一定浓度絮凝效果反而降低。如图8所示,当絮凝剂浓度小于1.0 mg/kg时,静置沉降8 h后,4#和6#絮凝剂上清液中钙离子浓度分别为16.9 mg/kg和5.4 mg/kg。当絮凝剂的添加量为1.0 mg/kg时,静置沉降终点4#和6#絮凝剂的钙、镁离子总浓度分别为2.3 mg/kg和2.2 mg/kg。当絮凝剂浓度继续增加至2.0 mg/kg时,静置沉降终点4#和6#絮凝剂上清液的钙镁离子总浓度分别为16.0 mg/kg和17.2 mg/kg。这是由于溶液中高分子絮凝剂的浓度大,溶液中颗粒的表面已完全被所吸附的高分子所覆盖,则颗粒不再会通过架桥而絮凝,此时高分子起的是保护作用。因此,4#和6#絮凝剂的最佳用量均为1.0 mg/kg。 (a)(b)4#-0.5mg·kg-16#-0.5mg·kg-17#-0.5mg·kg-14#-0.5mg·kg-16#-0.5mg·kg-17#-0.5mg·kg-1400350300250200150100500沉降时间/min1002003004005000Ca2+浓度/(mg·kg-1)222018161412108642Mg2+浓度/(mg·kg-1)1002003004005000沉降时间/min5004003002001000沉降时间/min1002003004005000Ca2+浓度/(mg·kg-1)1004#-1.0mg·kg-16#-1.0mg·kg-17#-1.0mg·kg-13.02.52.01.51.0200300400500(c)沉降时间/min10020030040050002520151050Mg2+浓度/(mg·kg-1)4#-1.0mg·kg-16#-1.0mg·kg-17#-1.0mg·kg-1(d)Ca2+浓度/(mg·kg-1)400350300250200150100500沉降时间/min10020030040050004#-1.5mg·kg-16#-1.5mg·kg-17#-1.5mg·kg-1(e)4#-1.5mg·kg-16#-1.5mg·kg-17#-1.5mg·kg-1252015105Mg2+浓度/(mg·kg-1)沉降时间/min10020030040050005.004.754.504.254.00100200300400500(f)Ca2+浓度/(mg·kg-1)40030020010004#-2.0mg·kg-16#-2.0mg·kg-17#-2.0mg·kg-1沉降时间/min100200300400500010020030040050011.7511.5011.2511.0010.7510.50(g)4#-2.0mg·kg-16#-2.0mg·kg-17#-2.0mg·kg-1252015105沉降时间/min1002003004005000(h)Mg2+浓度/(mg·kg-1)图7 不同絮凝剂的沉降效果Fig.7 Setting effect of different flocculants 4#-1.5mg·kg-14#-2.0mg·kg-14#-0.5mg·kg-14#-1.0mg·kg-1Ca2+浓度/(mg·kg-1)沉降时间/min1614121086421002003004005000(a)6#-1.5mg·kg-16#-2.0mg·kg-16#-0.5mg·kg-16#-1.0mg·kg-198765432Mg2+浓度/(mg·kg-1)沉降时间/min0100200300400500(b)图8 4#和6#絮凝剂不同浓度的沉降效果Fig.8 Setting effect of 4# and 6# flocculants at different concentrations 1)红外光谱分析结果表明,1#~7#絮凝剂中均有酰胺基(—CONH2)的强吸收带和羧基的吸收带,高分子絮凝剂通过“吸附—电中和—桥连”方式絮凝沉降。 2)絮凝剂添加量实验结果表明,絮凝剂沉降效果的优异顺序为AN945SH > AN905SH > AN923SH > AN910SH > AN926SHU > FL949;在pH值为10.6,絮凝剂的添加量为1.0 mg/kg,絮凝时间为30 min、搅拌转速为50 r/min、静置沉降时间为8 h的实验条件下,AN905SH和AN945SH型絮凝剂可将上清液中Ca2+、Mg2+的浓度分别降低至2.3 mg/kg和2.2 mg/kg。 3)通过光学显微镜成像可知,AN905SH和AN945SH絮凝剂沉降产生的絮泥颗粒表面致密、颗粒粒径大,无挂壁现象产生且表观沉降速度快上清液澄清度高,其沉降性能优于另外五种絮凝剂。

2 实验结果与讨论

2.1 不同絮凝剂的沉降实验研究

3 结论