固井泥浆涡轮流量计的设计及优化

2020-06-21葛鑫茹侯鑫棋龚世林李谨龚彦

葛鑫茹 侯鑫棋 龚世林 李谨 龚彦

摘 要:为了使涡轮流量传感器能保证在气体、黏性介质和小流量等流体条件下有更精确的测量性能,目前科技工作者对涡轮流量计结构的优化与改进做了大量的研究工作,但主要研究集中于传感器叶轮、轴承、非磁电信号检出器等部件的改进与优化方面。由于涡轮流量计内部几何参数较多,各参数对流量计精度影响的机理也各不相同,并且各参数之间存在一定的交互作用,所以本文从各参数的交互作用出发,对涡轮流量计结构参数进行了优化设计,研究各参数对其性能的影响,并利用CFD(计算流体动力学)进行仿真,探究各参数的作用机理,得到一组最优组合。仿真结果表明,仪表系数线性度误差由原来的5.23%降低到4.69%,流量计测量精度显著提高。

关键词:涡轮流量计;优化设计;响应面优化实验

Abstract: In order to ensure more accurate measurement performance of turbine flow sensor under the conditions of gas, viscous medium and small flow, scientists and technicians have done a lot of research on the optimization and improvement of the structure of turbine flow meter. However, the main research focuses on the improvement and optimization of sensor impeller, bearing, non-magnetoelectric signal detector and other components. Because there are many geometric parameters in the turbine flowmeter, the influence mechanism of each parameter on the accuracy of the flowmeter is also different, and there is a certain interaction between each parameter. Therefore, based on the interaction of various parameters, this paper optimized the structural parameters of turbine flowmeter and studies the influence of each parameter on the performance. CFD (computational fluid dynamics) was used for simulation to explore the action mechanism of each parameter, and an optimal combination was obtained. The simulation results show that the linearity error of the meter coefficient is reduced from 5.23% to 4.69%, and the measuring accuracy of the flowmeter is significantly improved.

Keywords: turbine;optimization and design;response surface optimization experiment

涡轮流量计是一种广泛应用于工业生产的流量计量仪表。当被测流体流过涡轮流量计内部的叶轮时,流体冲击叶轮,叶轮发生旋转。流量不同时,流体通过同一截面的流速就不同,对叶轮的冲击力也不同,造成叶轮的转速也不同。通过标定,用测量叶轮转速的方法来测量流体介质的流量。这种流量测量方式具有精度高、重复性好、量程范围宽、输出脉冲信号抗干扰性强的优势,在航空航天燃料计量、天然气计量、油品精确计量和贸易结算、工业生产过程监控等领域广泛采用[1],但在计量黏度较高的流体时,其线性度降低,结果误差较大。为了精确计量高黏度流体而不得不采用涡轮流量计时,必须对具体的介质进行专门设计。为了精确计量固井泥浆,本文设计了一款專用的涡轮流量计。

1 泥浆涡轮流量计的几何参数计算

涡轮流量计的基本结构如图1所示。

当流体通过涡轮流量计时,流体动能使叶轮旋转,流体流速越快,动能越大,叶轮转速也越高。因此,测出叶轮转数或转速,就可测量流过管道的流量。传感器将流量[Q]转换成叶轮转速[ω],信号检出器把转速[ω]转换成脉冲信号频率[f],送入二次仪表进行显示和计数。单位时间内的脉冲数和累积脉冲数分别反映了瞬时流量和累积流量。由于涡轮流量计的转速以频率信号输出,所以可制成数字仪表,也便于与数控装置相配合[2]。

仪表常数特性曲线如图2所示。从图2可以看出,仪表常数的线性范围与标定系数[K0]的关系直接影响着流量计的精度。

流量计设计的初始参数如下:流量计公称内径为101.6 mm,流量范围0~3 m3/min,工作压力40 MPa,钻井液密度1.2~1.3 kg/m3,黏度50~60 cSt。

涡轮流量计材料选用0Cr18Ni9不锈钢,考虑到工作压力为40 MPa,设计压力[p≤0.4σt?],按厚壁圆筒进行计算,根据中径公式和第一强度理论得出相应的筒体厚度为:

为了方便选取涡轮流量计参数,同时考虑到涡轮流量计的国家标准,选取公称外径为101.6 mm的涡轮流量计,其余参数按经典取值表进行取值[3-4],其中叶片顶端间隙与管道半径之比t=2.009 7,叶轮轮毂半径与叶轮叶片顶端半径之比q=0.495,叶片均方根平均半径位置的安装角[b]=42.38°,叶片顶端处叶栅具有的实度s=1.254。

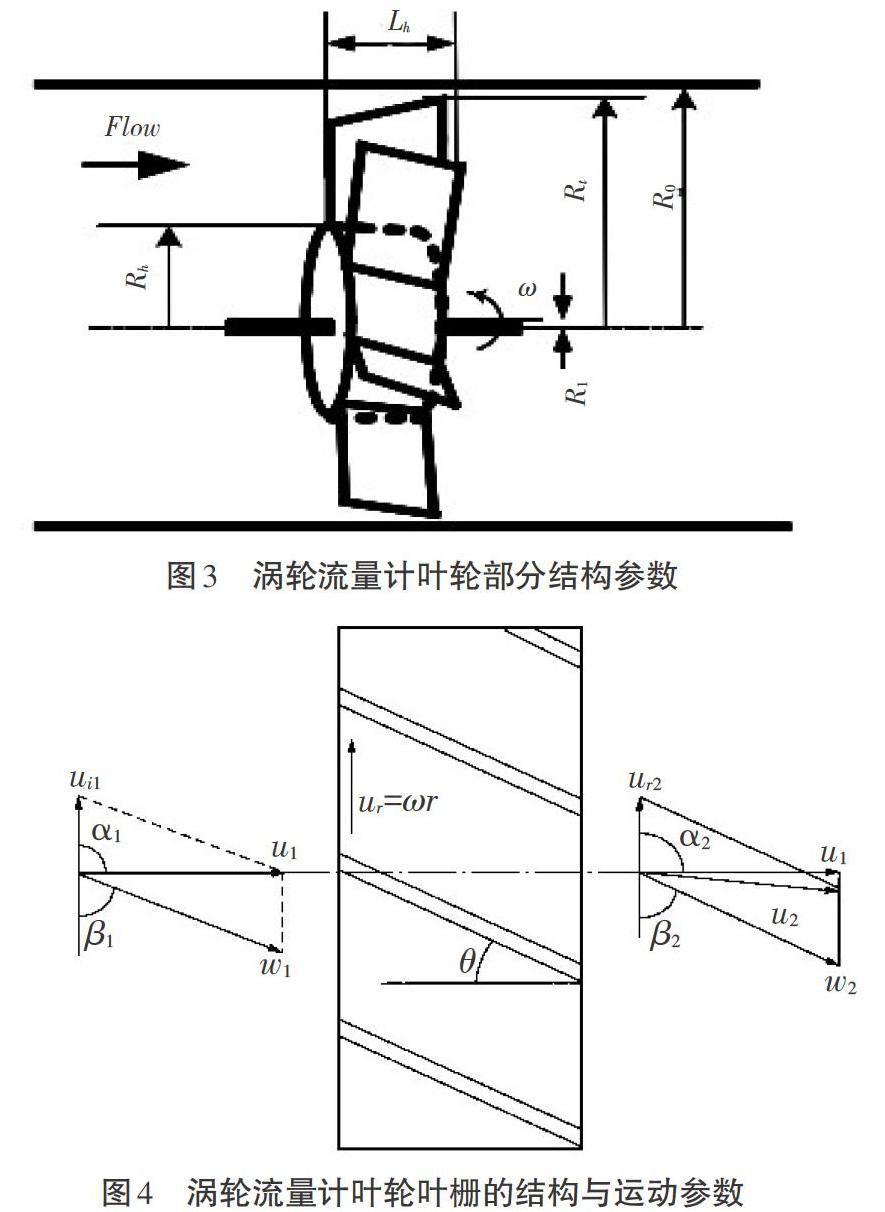

涡流流量计叶轮部分结构参数如图3、图4所示,其中[Rh]为叶轮轮毂半径,mm;[Lh]为叶轮轮毂长度,mm;[Rt]为叶轮叶片顶端半径,mm;[Ro]为流量计管道半径,mm;[R1]为叶轮旋转轴半径,mm。

流量计口径大小不同,叶片数量也应不同。小口径的流量计([D][≤]100 mm),叶轮叶片数量通常为3~8片;大口径的流量计([D]>100 mm),叶轮叶片数则通常为10片以上[5]。根据流量计设计准则得出的参数如表1所示。

2 泥浆涡轮的仿真分析

2.1 網格划分

将三维模型导入ANSYS ICEM中,在ICEMCFD中将叶轮流域和导流件流域部分采用非结构化的四面体网格进行划分,前、后直管段流域均采用结构化的六面体网格进行划分。如图6所示,其网格质量的最小值为0.34,大于0.3[6],满足网格质量要求。

2.2 边界条件

第一,仿真介质为实际状况下的油,其运动黏度为50 cSt,密度为1.3 kg/m3,流量范围为20~200 m3/h,流量点分别取为:2、4、8、14 m3/h和20 m3/h。

第二,入口采用速度入口,通过具体的流量值、流体密度和传感器管道口径便可以计算出传感器的入口速度。

第三,出口采用压力出口,设置为一个标准大气压。

第四,管壁,上、下导流体和叶轮表面均采用无滑移壁面边界条件。

第五,为更好地模拟涡轮流量计在复杂流场状况下的运行规律,选用RSM湍流模型[7]。

2.3 模型仿真仪表系数

模型测量流量点与仪表系数关系如表2和图7所示。

从图7可知,涡轮流量计线性度误差为5.23%,且在小流量处的仪表系数变化很大,在大流量时较为平稳。

2.4 几何参数对仪表系数的敏感性分析

涡轮流量计叶轮部分几何结构对测量精度影响很大[8-9]。本文选择模型流量计叶轮部分的几何参数(叶轮叶片顶端半径、叶轮轮毂半径、叶轮轮毂长度、叶片导程),通过单因素试验设计,即改变某一几何参数的结构尺寸的同时保持其余各参数不变,选取2、4、8、14 m3/h和20 m3/h五个流量点进行仿真,以涡轮流量计仪表系数的线性度误差作为判断依据分析上述叶轮四个几何特征的敏感情况。仿真结果如图8至图11所示。

仿真结果显示,在单一改变某几何参数的情况下,均存在最优值,使得仪表系数线性度误差达到最小。

3 泥浆涡轮流量计的优化设计

采用Box—Behnken中心组合设计方法,以叶轮叶片顶端半径、叶轮轮毂半径、叶轮轮毂长度、叶片导程这四个因素为自变量,流量计线性度误差为响应值,设计四因素三水平29个试验点的响应面优化试验。因素水平见表3。

使用Design Expert软件在表3中变量的高低水平范围内寻优,取其中1个最优组合如表4所示,对其进行CFD计算,并与响应面回归方程的预测值和原始流量计仪进行比较[10]。优化前后流量计参数如表5所示,优化前后的结果如图12所示。

从仿真数据得到,优化后的流量计模型,其仪表系数线性度误差由原来的5.23%降低到4.69%,拟合公式的预测值也与CFD计算值非常接近,为2.18%,这表示响应面法可以很好地用于涡轮流量计结构参数优化。从图12可以看出,优化后的流量计虽然在小流量处时仪表系数变化还是很大,但是在测量8~20 m3/h流量时,其仪表系数变化较原始流量计更为平稳,且线性度误差为0. 447%。这表明该流量计在测量流量为8~20 m3/h时,该种流体时精度很高。

原始流量计模型与优化后的流量计模型截面速度分布云图如图13和图14所示。

从图13可以看出,原始流量计模型受流体密度和高黏度的影响,速度分布不太均匀,且后导流件部分存在速度增大较为严重的情况,不利于流量计测量的提高。从图14可以看出,优化后的流量计整体速度分布更加均匀,后导流件部分没有速度增大较为严重的情况出现,这表明优化后的流量计模型提高了流量计的测量精度。

4 结论

本文针对固井中的特殊工况,采用涡轮流量计计算公式,对公称直径为101.6 mm、叶片数为10的涡轮流量计的结构参数进行了重新设计,得到一组更适用于固井泥浆精确计量的结构参数。同时,利用CFD软件分析了流量计内流场特征,分析了不同叶轮几何参数对仪表系数的敏感性。仿真结果表明,在一定范围内,各几何参数分别存在一个最优值,使仪表线性度误差最小。最后,采用Box—Behnken中心组合设计方法对涡轮流量计进行结构参数优化,在各参数的高低水平范围内寻优,最终得到一个最优组合,优化后的流量计在固井泥浆计量中测量精度显著提高,仪表系数变化更加平稳,其线性度误差明显降低,速度分布也更加均匀。

参考文献:

[1]方艳.涡轮流量传感器粘度影响及结构优化[D].天津:天津大学,2012.

[2]赵建亮.涡轮流量传感器性能粘度影响的研究[D].天津:天津大学,2012.

[3]Xu Y . A model for the prediction of turbine flowmeter performance[J]. Flow Measurement & Instrumentation,1992(1):37-43.

[4]Rubin M,Miller R W,Fox W G . Driving Torques in a Theoretical Model of a Turbine Meter[J]. Mechanical Engineering,1965(2):413.

[5]陈曦.基于CFD的涡轮流量计机构优化[D].大庆:东北石油大学,2015.

[6]许蕾,罗会信.基于ANSYSICEMCFD和CFX数值仿真技术[J].制造业信息化,2008(12):63-67.

[7]王振.涡轮流量传感器在不同流体条件下测量性能的研究[D].天津:天津大学,2008.

[8]郭素娜,孙立军,方艳,等.导流件和叶轮强作用涡轮流量计的CFD仿真方法[J].化工仪表及自动化,2013(10):1276-1780.

[9]金德民.涡轮流量计仪表系数的测量不确定度评定报告[J].计量与测试技术,2014(4):73-75.

[10]王春林,彭海菠,丁剑,等.基于响应面法的旋流泵优化设计[J].农业机械学报,2013(5):59-65.