一种硫化鞋用双组分水性胶黏剂的制备

2020-06-20黎庆安陈光挺

黎庆安,陈光挺

(广东东方一哥新材料股份有限公司,广东佛山 528300)

我国是全球最大的制鞋国、消费国和出口国,近几年来,我国每年生产各种鞋类超150亿双。鞋子制造按工艺分类,主要分为冷黏鞋和硫化鞋两大类,冷黏鞋指的是制造工艺中,把鞋底和鞋面分别刷胶,在一定温度下干燥、贴合,加压,最后冷却制成的鞋子,其鞋底和鞋面材质丰富多样,成品鞋包括运动鞋、休闲鞋、皮鞋等;而硫化鞋则是将生胶鞋底和鞋面刷胶,在一定温度下干燥、贴合,再把鞋子放入硫化罐中在一定温度和压强下进行硫化做成的鞋子,不同于冷黏鞋,硫化鞋的鞋底材料通常是生胶,鞋面材料则有帆布、真皮、合成革等,成品鞋主要是常见的板鞋,市面上常见的硫化鞋知名品牌有Converse、Vans,Puma,回力等,由于其鞋型时尚,深得年轻人的喜爱。

硫化胶黏剂是硫化鞋制造必不可少的材料,而硫化胶质量的优劣往往也决定了一双鞋子的使用寿命。传统的硫化胶主要为溶剂型氯丁橡胶,其存在污染环境,危害人体健康等问题,近几年来随着环保呼声日趋强烈,鞋用胶黏剂水性化在国内正在进行大力的推广,因此水性硫化胶也开始大量使用,但市面上的水性硫化胶普遍存在黏接力差,耐弯折次数不达标等问题。本文研制的双组分水性硫化胶不仅具有很好的黏接强度和耐弯折性,而且还具有低气味,操作开放时间长等优点。

1 实验部分

1.1 胶黏剂组分的制备

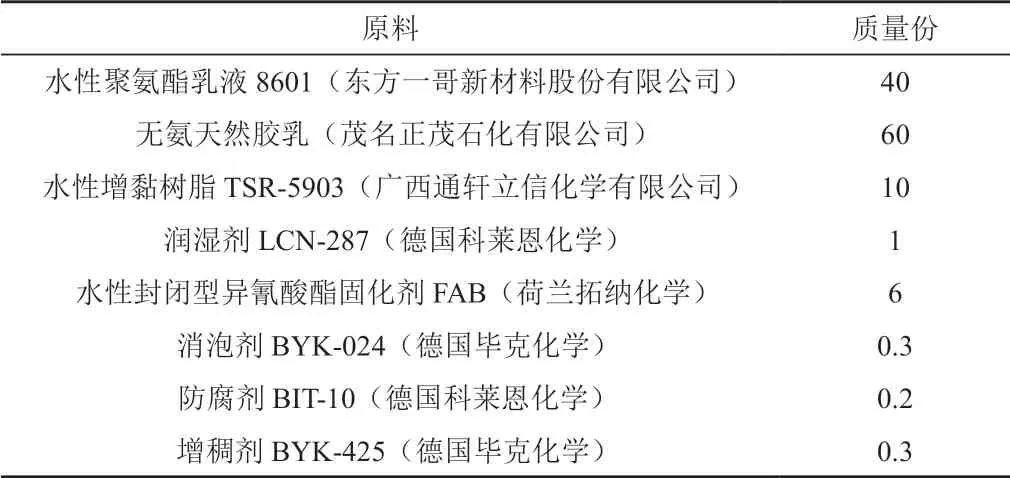

基本配方见表1。

表1 基本配方

制作工艺:参考表1 配方,先将水性聚氨酯乳液8601、低氨天然胶乳加入搅拌釜中,开启搅拌混合15min(500r/min),然后加入增黏树脂TSR-5903,水性封闭型异氰酸酯固化剂FAB,润湿剂LCN287,消泡剂BYK024,搅拌30min,然后加入增稠剂BYK425,搅拌2h(800r/min),调整黏度至1 500~2 000cP,再加入防腐剂BIT10,继续搅拌30min后过滤出料。

1.2 促进剂组分的制备

制作工艺:参考表2配方,将分散剂、消泡剂加入去离子水中,搅拌20min(1 000r/min),使分散剂分散均匀,然后依次加入不溶性硫黄、硫化促进剂M、TMTM,抗氧剂BHT,和ZnO分散液,高速搅拌30min得到混合液,然后把混合液转到研磨机高速研磨2h以上,直至细度达到5μm以下,然后加入流变剂调整黏度至1 500~2 000cP,制得促进剂分散液。

表2 促进剂配方

1.3 双组分硫化鞋用水性胶的调配

将制得的胶黏剂组分100份和促进剂组分10份加入容器中,机械搅拌混合15min(500r/min),制得双组分硫化鞋用水性胶。

2 性能测试

2.1 剥离强度测试

以常见的鞋面材料真皮、合成革、帆布和生胶围条作为测试材料。鞋面材料先经过表面处理,然后刷调配好的双组分硫化鞋用水性胶,在70℃干燥5min,然后与经过处理的生胶围条(长12cm×宽2.5cm×厚0.2cm)对贴,压合后放入硫化罐中硫化,硫化条件为温度120℃,压强3atm,时间60min。硫化结束后取出,于25℃环境中放置24h后测试。剥离强度测试参考GB/T3903.3—2011。

2.2 耐弯折性能测试

测试材料为生胶鞋底、帆布(长15cm×宽5cm)、生胶围条(长12cm×宽2.5cm×厚0.2cm)。生胶鞋底和生胶围条先进行预处理,然后分别对帆布、鞋底内侧和鞋底外侧同时刷硫化胶,干燥,然后将帆布其中约2cm宽部分与鞋底内侧贴合,留出约3cm宽度与鞋底外侧处于同一垂直面上,然后再把生胶围条同时与鞋底外侧和剩下的3cm宽的鞋面同时贴合,施加压力,按上述硫化工艺进行硫化,硫化结束后取出,于25℃环境中放置24h后测试。耐弯折测试方法参考GB/T32027—2015。

3 结果与讨论

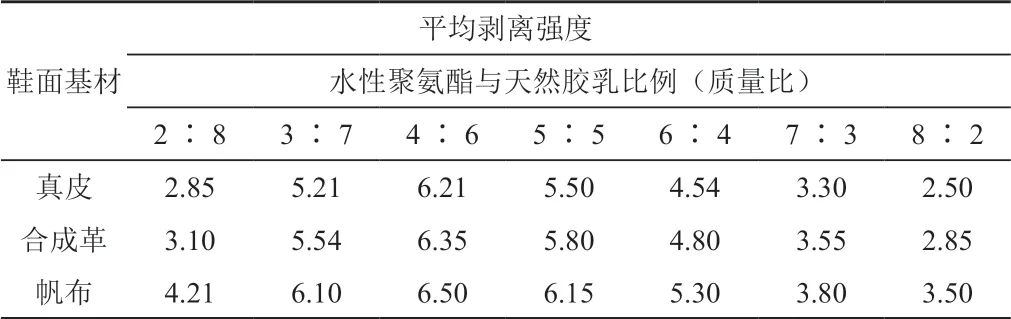

3.1 水性聚氨酯与天然胶乳比例对剥离强度的影响

通过改变水性聚氨酯与天然胶乳的比例,研究两者比例对黏接性能的影响,见表3。由测试数据可见,当水性聚氨酯与天然胶乳比例为4∶6时性能最佳,这是因为强极性的聚氨酯对鞋面材料具有更强的黏接强度,但对非极性的生胶黏接性能不如天然胶乳;相反,天然胶乳对鞋面材料黏接力不如聚氨酯,因此,两者搭配有一个最优比例,可以同时满足鞋面与生胶材料的黏接。

表3 水性聚氨酯与天然胶乳比例对剥离强度的影响 N/mm

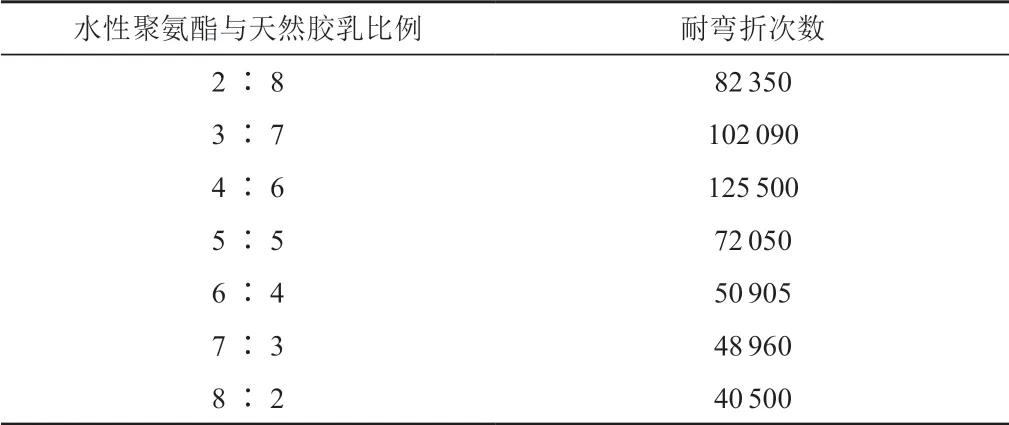

3.2 水性聚氨酯与天然胶乳比例对耐弯折性能的影响

由表4可见,随着水性聚氨酯比例的增加,耐弯折性能呈先增后降趋势,这说明一方面黏接强度的提高有利于耐弯折性能的改善,另一方面由于聚氨酯为结晶聚合物,聚氨酯比例过高,胶层结晶后变硬,而天然橡胶则非常柔软,因此过多的聚氨酯占比也会导致耐弯折性能下降。

表4 水性聚氨酯与天然胶乳比例对耐弯折性能的影响 次

3.3 促进剂添加比例对黏接性能的影响

在同一胶黏剂组分中添加不同比例的促进剂,测试促进剂比例对黏接性能及耐弯折性的影响,如表5。结果表明,添加10%比例性能最好,添加太少可能导致交联不足,剥离强度达不到最优,而添加过量又可能导致胶层过硬,影响耐弯折性能。

表5 促进剂添加比例对剥离强度及耐弯折性能的影响剥离强度单位:(N/mm)

4 结论

本研究制备了一种硫化鞋用水性胶黏剂和促进固化剂组分,对配方研究结果表明,胶黏剂组分中聚氨酯和天然胶乳的比例对黏接强度和耐弯折性有明显的影响,当聚氨酯和天然胶乳比例为4∶6时,胶黏剂达到最好性能。行业内对剥离强度标准一般为3.0N/mm,或材料破坏,耐弯折次数8万次以上。本研究制备的水性胶黏剂剥离强度达6N/mm以上,耐弯折性能达10万次以上,完全满足行业要求。