外源酶制剂在传统腊肉现代化工艺改造中的应用

2020-06-19孔晓雪楼宵玮李新福韩衍青徐宝才

孔晓雪, 楼宵玮, 李新福, 韩衍青, 徐宝才*,4

(1.南京师范大学 食品与制药工程学院,江苏 南京 210097;2.江苏雨润肉类产业集团有限公司 肉品加工与质量控制国家重点实验室,江苏 南京 211806;3.江苏省生产力促进中心,江苏 南京 210042;4.合肥工业大学 食品与生物工程学院,安徽 合肥230009)

腊肉是中国的一种传统腌腊肉制品,作为一类原料肉腌制后经烘烤或日晒风干后的生肉制品,它集发酵烟熏产品特点于一身,制作工艺简单,色鲜味醇,食用方便,储藏长久,长期流行于我国中西部一带特别是南方地区[1]。由于腊肉腌制及成熟过程有微生物和内源酶的复合作用,降解其蛋白质和脂肪等大分子营养物质生成多肽、氨基酸、脂肪酸等[2],形成的独特腌腊风味,广受消费者喜爱。随着中国肉制品加工业的快速发展,腊肉制品逐渐突破地域限制,被各地消费者所接受,成为家常宴会上不可或缺的食材。

传统腊肉多为作坊生产,加工工艺落后,加工设备简陋,卫生条件约束力弱,并且受到季节与地区的制约,生产周期长且微生物污染严重[3],在制作过程中要依靠添加高浓度的食盐(一般添加量高达10%左右)来保障长周期的成熟环节和食用的安全性。为改进腊肉加工工艺,缩短生产周期,进一步实现标准化管理,传统腊肉现代化工艺改造成为现代工厂加工方式转型升级的重要内容。通过添加外源酶制剂替代腊肉自然成熟[4-5],并采用高温烘干脱水工艺替代自然风干[6],现代化工艺改造的腊肉加工周期可大大缩短,其食盐添加量也能够降低到正常肉制品水平(2%左右),现代化工艺大大提高了工厂加工效率,并有效保障产品食用品质和安全性。为解决腊肉生产过程中的实际问题,研究人员一般从加工设备的改进、微生物和酶调控、腌制工艺改良、紫外辐射杀菌等多方面促进和改善腊肉制品加工,提高产品风味[7-8],缩短生产周期[9]。然而外源酶添加和高温脱水工艺引发的腊肉风味不稳定、脂肪和蛋白质加速氧化问题[7]一直是制约传统腊肉现代化工艺改造的瓶颈问题。

腊肉制品的风味形成与脂肪和蛋白质的分解有着密不可分的关系。蛋白质的分解产物小肽和游离氨基酸是腊肉重要的风味前体物质[10]。脂肪的分解产物游离脂肪酸等不仅是形成风味的前体物质,还是区分不同种类肉制品的重要风味成分[2,5],此外,脂肪酸发生氧化产生的醛酮酸等挥发性羰基化合物对腊肉风味形成也有重要作用[5]。与腌腊肉制品风味形成有关的酶类包括内源酶和外源酶。其中以组织蛋白酶和脂蛋白酯酶为主的内源酶对肉制品的成熟和风味形成有着至关重要的作用,国内外学者也对其进行了大量研究[1,8-10]。国内闫文杰等学者[9]将提取自肌肉中的组织蛋白酶B和脂肪酶添加到快速成熟腊肉中,对产品风味变化情况进行了深入研究。但内源酶由于从细胞内部提取,酶系成分复杂,作用效果缓慢,实验过程中影响因素较多[1,9],近年来工业化领域逐渐从外源酶研究入手,探究外源酶的添加对腌腊制品快速腌制过程以及终产品风味形成的影响。朱建军等[11]将木瓜蛋白酶和中性蛋白酶应用于腊肉中,发现外源酶有效提高了蛋白质的分解速度,增加风味物质的含量,Fernandez[12]等将胰脂酶添加到发酵香肠中,可以短时间内提升产品风味。

通过添加适量的中性蛋白酶和脂肪酶,对腊肉快速成熟工艺进行研究,采用均匀设计方法对腌制工艺进行优化,对比分析了传统加工工艺与外源酶制剂添加工艺对产品品质及风味的影响,以实现快速腌制加工,缩短产品生产周期,为腊肉产品标准化和规范化生产提供参考借鉴。

1 材料与方法

1.1 材料与试剂

新鲜猪五花肉 (单因素实验取自同一头猪胴体,均匀实验取自同一批次屠宰猪胴体):南京雨润食品有限公司;中性蛋白酶(2×105U/g):南宁庞博生物工程有限公司;脂肪酶(4×105U/g):深圳市绿微康生物工程有限公司;烟熏液:美国红箭国际公司;三氯乙酸:上海凌峰化学试剂有限公司;硫代巴比妥酸(TBA):国药集团化学试剂有限公司;其他试剂均为分析纯。

1.2 仪器与设备

ESK125型真空滚揉机:德国VAKONA CmbH公司产品;DC800-FB-E型真空包装机:希悦尔(中国)有限公司产品;V-5000可见分光光度计:上海元析仪器有限公司产品;L8900全自动氨基酸分析仪:日本日立公司产品;Fox4000型电子鼻:法国AlphaMOS公司产品;JA2103N型精密天平:上海民桥精密科学仪器有限公司产品;电热烤箱:德国CONVOTHERM公司产品。

1.3 试验方法

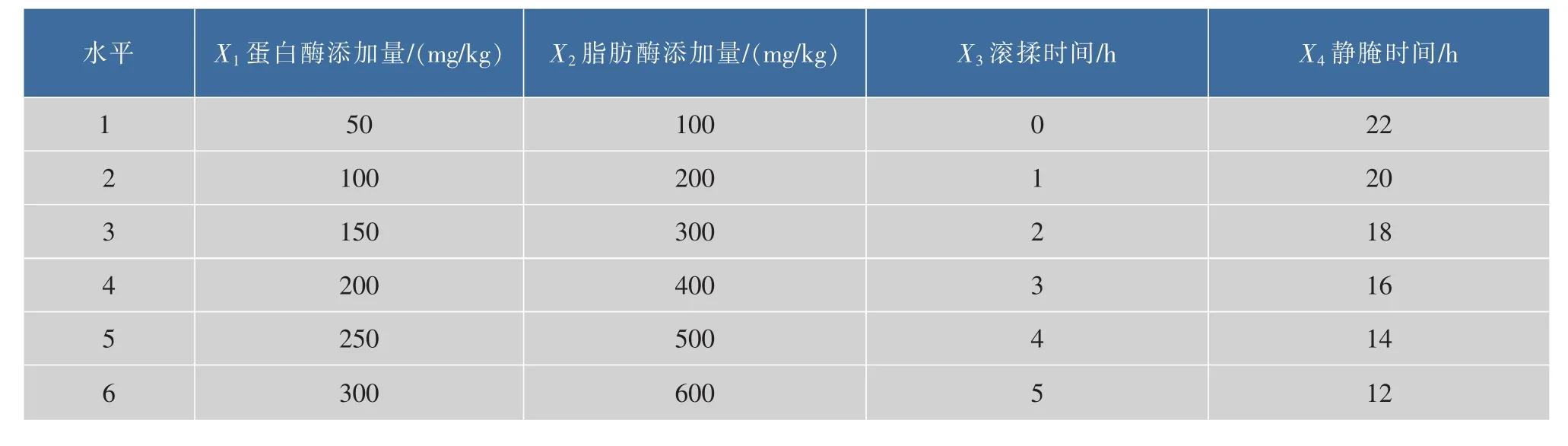

1.3.1 均匀设计 采用4因素6水平均匀设计试验对中性蛋白酶和脂肪酶添加量、滚揉和腌制时间等快速成熟工艺指标进行优化,因素水平设计见表1。

表1 腊肉现代化生产工艺均匀设计因素水平表Table 1 Factors and levels of uniform design for the production of Chinese bacon using exogenous enzymes

1.3.2 腊肉加工工艺 在工厂传统加工工艺基础上作相关调整,将外源酶制剂按照设定比例混合后制成水溶液,在滚揉工艺操作时与腌制料同步添加,具体制作工艺如下:

原料五花肉→切条修整称重→添加外源酶和腌制料→滚揉→静腌→干燥→烟熏烘烤→冷却→整形称重→包装→成品

1.3.3 取样 腊肉成品包装后,于-4℃冷库冷藏,选取腊肉中部肥瘦均匀处采样,进行相关理化指标分析。其中蛋白质水解指标测定均选取腊肉中瘦肉部位采样,脂肪氧化和风味指标测定选取腊肉肥瘦均匀部位采样,平行试验具体操作时每块腊肉取样部位保持一致,以尽可能减少取样环节对实验结果造成的误差。

1.3.4 总氮和非蛋白氮测定 总氮测定(total nitrogen,TN):参照GB 5009.5—2010《食品安全国家标准:食品中蛋白质的测定》中的凯氏定氮法进行;非蛋白氮的测定(non-protein nitrogen,NPN):参照赵改名等[13]方法进行。

1.3.5 游离氨基酸测定 游离氨基酸总量测定参考Maja等人方法[14]进行;游离氨基酸组成测定参照朱建军等方法[11]并作适当修改进行。具体操作如下:称取样品1.00 g,加入10 mL 5%的三氯乙酸,振荡混匀,超声30 min,取出后双层滤纸过滤,10 000 r/min离心25 min,取一定体积的上清液调至pH 2左右,用0.45 μm微孔滤膜过滤,滤液上机用自动氨基酸分析仪测定。其中色谱条件为离子交换柱:2.6 mm×150 mm;可见光检测器:波长570 nm和440 nm;流动相:柠檬酸和柠檬酸钠缓冲液;流速:0.225 mL/min;进样量:50 μL。

1.3.6 脂肪氧化指标的测定 样品酸价、过氧化值和丙二醛质量分数的测定分别按照GB5009.229-2016食品中酸价的测定冷溶剂滴定法、GB5009.227-2016食品中过氧化值的测定滴定法以及GB5009.181-2016食品中丙二醛的测定分光光度法进行。

1.3.7 电子鼻分析 参照刘强[15]等人的方法并略作修改,称取传统工艺腊肉和现代化工艺腊肉样品各1.0 g,分别置于10 mL顶空瓶中,每组各取3个样品。电子鼻顶空测定参数:温度45℃,加热时间240 s。顶空注射参数:自动进样,注射体积1 500 μL,注射速度500 μL/s,注射针温度65℃。获取参数:获取时间120 s,延滞时间300 s。Fox4000型电子鼻的各传感器名称及其性能特点见表2。

1.3.8 感官评定 由实验室10人组成的感官评定小组进行。以色泽(表面、内部以及整体)、口感(硬度、弹性)、滋味(咸度、甜度等)和气味(烟熏味及腊香味)作为感官评定的指标。得分按照1~10分共3个等级,评价标准参照表3执行。

1.3.9 统计分析 数据统计采用SAS8.12进行ANOVA单因素方差分析及Ducan’s多重检验 (p<0.05),数据以均值±标准差表示。电子鼻数据分析运用Fox4000型电子鼻配套软件Alpha soft进行数据处理。

表2 Fox4000电子鼻的各传感器名称及性能特点Table 2 Each sensor’s name and performance characteristics of Fox4000 electronic nose

表3 感官评价标准Table 3 Sensory evaluation standard

2 结果与讨论

2.1 蛋白酶对腊肉蛋白质的水解作用

表4列出了不同蛋白酶添加量对腊肉制品蛋白质总量(TN)、非蛋白氮溶出(NPN)、游离氨基酸(FAA)质量分数等蛋白质降解指标的影响。随蛋白酶添加量的增加,产品中非蛋白氮和游离氨基酸质量分数显著升高,蛋白质水解程度增大。非蛋白氮包括除蛋白质以外的多肽、小肽及游离氨基酸,是腊肉重要的风味前体物质[11],外源蛋白酶在50~300 mg/kg添加范围内,产品非蛋白氮质量分数呈现四级阶段差异,与蛋白质水解程度成对应关系。蛋白酶添加量越高,与腊肉风味相关的降解产物质量分数也越高,这一结果与穆建稳等人[16]在腊牛肉中添加蛋白酶的研究相同。

2.2 脂肪酶对腊肉脂肪氧化的影响

表5为不同脂肪酶添加量对腊肉脂肪氧化的影响。可以看出,随外源脂肪酶的添加量增加,腊肉酸价有显著上升的趋势。当脂肪酶添加量为600 mg/kg时,酸价达到最高1.52 mg/g。腊肉脂肪氧化程度随脂肪酶添加量的增加呈现先升高后降低的趋势,当添加量为400 mg/kg时,TBA值达到最高。表示脂肪酶对腊肉有加速脂肪氧化的作用,当脂肪酶添加量超过400 mg/kg时,TBA值逐渐降低,其可能的原因是丙二醛在腊肉干燥过程中挥发[5]。脂肪酶的添加对腊肉过氧化值的影响趋势不明显。

在脂肪氧化的初期油脂酸价升高,油脂中氢过氧化物增加,油脂继续氧化,产生一些挥发性次级产物和羰基化合物,羰基化合物与硫代巴比妥酸在酸性条件下生成红色荧光复合物,以丙二醛毫克当量数表征油脂次级氧化的程度。脂质对腊肉风味贡献一方面来源于脂肪水解产物作为肉制品风味前体物质,另一方面是脂肪氧化产生的挥发性物质。磷脂水解的游离脂肪酸是重要的腊肉风味前体物质,并且水解过程将促进脂肪氧化。TBA值通常用作检验脂肪氧化的指标[17],近年来也作为重要指标广泛应用于脂肪氧化研究中。添加适当的脂肪酶将促进脂质降解和氧化,加速腊肉成熟。但是过度降解则会导致腊肉氧化过度,产生哈败味。TBA值的检测可以反映脂肪降解氧化的程度,一定程度上体现脂肪酶对腊肉风味的贡献。

表4 中性蛋白酶对腊肉蛋白质水解的影响Table 4 Effects of neutral protease on proteolysis of Chinese bacon

表5 脂肪酶对腊肉脂肪氧化的影响Table 5 Effects of lipase on fat oxidation of Chinese bacon

2.3 外源酶快速成熟加工工艺参数的确定

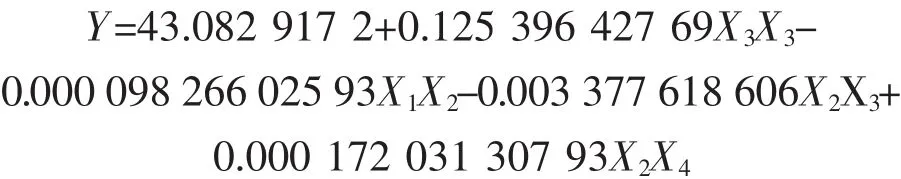

均匀设计实验方案见表6,借助回归分析进行数据拟合。将蛋白酶质量分数作为限制因素,以感官评分为目标函数建立二次回归方程:

式中,Y为感官评分;X1为蛋白酶添加量;X2为脂肪酶添加量;X3为滚揉时间;X4为静腌时间。

该回归方程决定系数R=0.999 90,显著水平p=0.015 1<0.05,剩余标准差S=0.118 4,F值=2 457.730 3,回归方程模型显著,可进一步对试验结果进行分析预测。

表6 均匀设计试验结果Table 6 Uniform design and results

回归系数检验结果见表7。回归方程中被引入的4项因素对腊肉品质有显著影响(p<0.05),相关交互作用对感官评分影响的顺序为:X1(蛋白酶)和X2(脂肪酶)>X2(脂肪酶)和X3(滚揉时间)>X2(脂肪酶)和X4(腌制时间)。方程中X3(滚揉时间)有二次项,且其偏相关系数为正值,说明在一定范围内使用滚揉工艺对腊肉感官品质有促进作用,对其影响呈曲线关系。X1(蛋白酶)和X2(脂肪酶)、X2(脂肪酶)和X3(滚揉时间)的交互作用与结果呈负相关,说明其效果越强,感官指标越低。蛋白酶和脂肪酶可以促进蛋白质和脂肪的分解,对腊肉风味形成产生一定的贡献,但是过量的酶尤其是蛋白酶会使腊肉分解过度,产生苦涩味[8],本实验分析结果也证明了这一点。

表7 回归系数检验Table 7 Test of regression coefficient

由于蛋白酶添加量对腊肉的外观及口感等感官指标影响较大,现将蛋白酶添加量设为限制因素,对上述回归方程寻求最大值,得Y=42.30,此时对应的各因素最佳值为:X1=50.00 mg/kg,X2=166.21 mg/kg,X3=1.09 h,X4=17.39 h。

2.4 外源酶快速成熟工艺与传统工艺加工产品品质对比研究

按照预测的最佳工艺参数再次进行试验,得到感官评分结果为41.26,误差为-2.52%。产品非蛋白氮、游离氨基酸、TBA均较传统工艺产品增高。最佳配比产品的NPN和FAA含量数值处于蛋白酶添加量50~100 mg/kg之间,见表8。说明除蛋白酶外,其他因素的相互作用有利于蛋白质的降解。最佳配比产品的TBA值大于传统产品测试结果,说明该质量分数下脂肪酶对脂肪氧化有促进作用。

表8 传统工艺与外源酶快速成熟工艺产品总氮,非蛋白氮,游离氨基酸总量,TBA值结果Table 8 TN,NPN,FAA and TBA values for the traditional process and the best process products

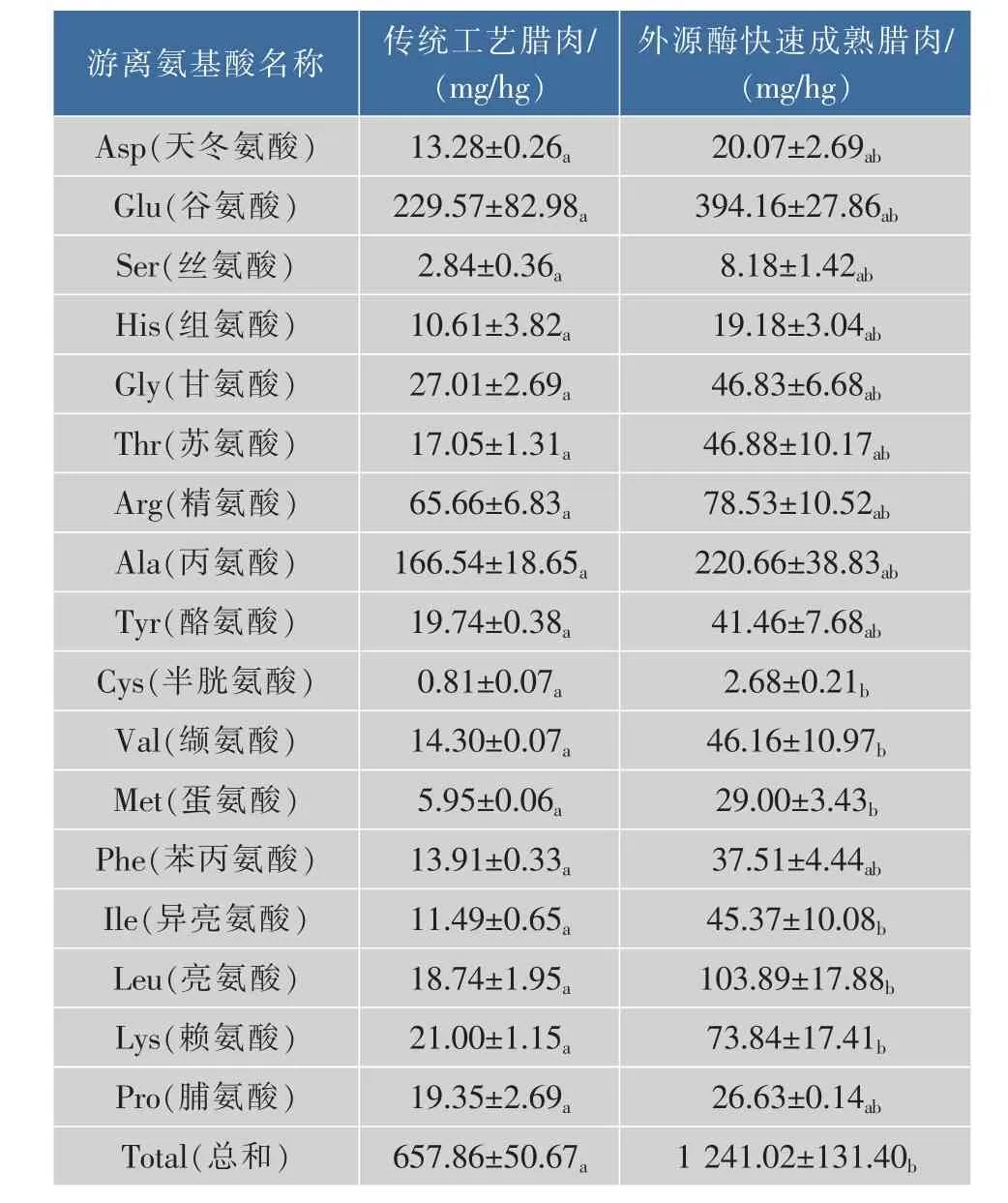

腊肉中的多肽和小肽进一步降解成游离氨基酸,游离氨基酸能转化成NH3、醛、氨基酮等中间产物,最终转化成腊肉风味成分,因此游离氨基酸质量分数能够一定程度上反映腊肉风味特征。由表9可知,最佳工艺产品总游离氨基酸质量分数为1 241.02 mg/hg,比传统工艺生产的样品的总游离氨基酸质量分数高88.65%。测定中17种游离氨基酸质量分数都有所增加,其中以亮氨酸、蛋氨酸、异亮氨酸、赖氨酸、半胱氨酸、缬氨酸增量最多。据报道,蛋氨酸、亮氨酸、异亮氨酸、天冬氨酸、色氨酸、赖氨酸与腌制肉制品的风味密切相关,其中亮氨酸与苦味相关,异亮氨酸对酸味有作用,半胱氨酸兼具甜味和苦味,赖氨酸与腊肉熟化滋味密切相关[18-19]。

2.5 腊肉电子鼻风味轮廓对比分析

经Fox4000型电子鼻测定外源酶快速成熟腊肉与传统工艺腊肉风味轮廓基本吻合,配套软件Alpha soft分析两款腊肉风味相似度为90.20%,与感官评定结果基本一致,见图1。从整体上看,18个传感器中有5个传感器对传统工艺腊肉的风味响应强度更强一些,其中信号强度最高的是传感器LY2/LG,这组传感器主要对氯、氟、氮氧化合物、硫化物等物质高度敏感; 其次传感器P30/2、P40/2、P30/1、T30/1也有较高的响应值,这几组传感器主要对极性化合物、氯化氢、硫化氢等物质敏感。这一结果说明,传统工艺腊肉在这几类风味物质的累积上要比外源酶快速成熟腊肉更好。有3个传感器对外源酶快速成熟腊肉响应强度更高,特别是LY2/AA传感器,这组传感器主要是对乙醇、丙酮、氨等物质敏感。其他10个传感器对两者的响应均表现出高度一致性。

表9 传统工艺与外源酶快速成熟工艺产品游离氨基酸质量分数测定结果Table 9 FAA contests of the traditional process and the best process products

2.6 感官分析

感官评分包括色泽、口感、气味、滋味和总体可接受度5项指标,对传统工艺腊肉和外源酶快速成熟腊肉评分结果见表10。两组腊肉感官评定没有显著差异,外源酶快速成熟腊肉具有传统工艺腊肉的特征风味。

图1 腊肉风味雷达指纹图谱对比图Fig.1 Radar fingerprint analysis for different Chinese bacons

表10 传统工艺腊肉和外源酶快速成熟腊肉感官评定结果对照表Table 10 Sensory evaluation results for traditional and new bacons

3 结 语

1)外源酶制剂作为一种高效专一温和的催化加工助剂,能够适度加速腊肉腌制成熟过程,在降低食盐添加量的同时进一步促进腊肉风味前体物质的形成和累积。添加适量中性蛋白酶可以促进腊肉中蛋白质降解,提高游离氨基酸含量,加快其风味形成;过量的蛋白酶添加会造成蛋白质过度水解产生苦味。添加脂肪酶能够加速脂肪氧化,适量脂肪酶的添加能够促进风味前体物质的累积。

2)应用均匀设计方法对腊肉生产工艺进行优化,获得的最优组合为:中性蛋白酶50.00 mg/kg,脂肪酶166.21 mg/kg,滚揉时间1.09 h,腌制时间17.39 h。调整工艺参数为:中性蛋白酶50 mg/kg,脂肪酶166 mg/kg,滚揉时间1 h,腌制时间18 h。在实际生产过程中应严格控制蛋白酶与脂肪酶添加量,保证风味形成同时防止其过度分解腊肉成分。

3)外源酶快速成熟腊肉非蛋白氮质量分数为3.25%,比传统工艺腊肉高146.21%;总游离氨基酸质量分数为1.24%,比传统工艺腊肉高88.65%。外源酶快速成熟腊肉风味物质比传统工艺产品丰富,且整体加工工艺周期缩短至50~55 h。