潘家口电厂下池大坝混凝土缺陷大修施工技术

2020-06-15李玉春刘永川翟祝贺乔一龙

李玉春 刘 梅 刘永川 翟祝贺 乔一龙

1河南建筑材料研究设计院有限责任公司(450002) 2蓬莱市建设工程事务服务中心(265600)

0 前言

潘家口水利枢纽位于河北省迁西县境内滦河上游,枢纽由两部分组成,分二期建设。根据潘家口电厂下池大坝首次定检意见,2000年对坝体混凝土剥蚀冻融、裂缝等缺陷进行了全面处理,包括泄洪闸闸墩冻融剥蚀面和溢流面冲蚀等,主要采取凿旧补新的方法,即凿除破损的混凝土表面,回填更高性能指标(C30W6F200)的丙乳砂浆或膨胀混凝土。经过16年的运行,目前潘家口电厂下池大坝上游迎水面混凝土存在大面积冻融剥蚀、裂缝、局部破损、蜂窝、麻面等缺陷,个别剥蚀严重部位发现有钢筋外露。泄洪闸闸墩存在不同程度的冻融剥蚀,其中泄洪闸弧形闸门后过流面混凝土剥蚀较普遍,部分闸孔剥蚀较严重。

1 混凝土冻融剥蚀破损修补

混凝土冻融剥蚀破损修补施工工艺:冻融剥蚀破损混凝土切边凿除及基面清洗处理→涂刷水泥净浆→高强水泥砂浆的拌制和取样→分层涂抹高强水泥砂浆→养护。

1.1 冻融剥蚀破损混凝土切边凿除及基面清洗处理

潘家口电厂下池大坝上游坝面、泄洪闸坝段下游闸墩与底板混凝土冻融损坏部位采用高强水泥砂浆处理。首先采用电动切割机把不密实部位的混凝土边沿切割,再用风镐凿除掉松散混凝土,直至密实混凝土部位,不同的冻融剥蚀深度采取不同的处理方式:①当冻融剥蚀深度小于0.5 cm时不凿除;②当冻融剥蚀深度在0.5~5 cm范围时凿除深度不小于1 cm;当冻融剥蚀深度大于5 cm时凿除深度不小于10 cm。

应保证切除边线大于破损部位边线3 cm,切割出的混凝土边线应尽量规则。接触基面必须清除损坏冲蚀混凝土,并对整个混凝土基面进行打磨清洗,表面待自然风干后再进行后续施工。

1.2 涂刷水泥净浆

混凝土基面自然风干后,在其表面均匀涂刷一道水泥净浆。水泥净浆要求采用42.5硅酸盐水泥和洁净自来水按照1∶3的比例混合而成。水泥净浆涂刷得尽可能薄而均匀、不露底、不流淌,还要在施工分块搭接位置向外多涂刷3 cm水泥净浆。水泥净浆拌制应现拌现用。施工时基面混凝土保持干燥状态,若无法形成干燥条件,应选用亲水性界面剂。

1.3 高强水泥砂浆的拌制和取样

高强水泥砂浆是通过向水泥砂浆掺加纤维和外加剂改性而制成的一类有机无机复合材料,按照高强水泥砂浆∶水=1∶0.154的比例拌和而成,水胶比应小于0.40。高强水泥砂浆应现拌现用,作业时间不得超过2 h,使用过程中出现发硬、凝胶等现象时,应废弃重新拌制。

高强水泥砂浆的现场取样依据是《建筑砂浆基本性能试验方法标准》(JGJ/T 70—2009)和《砌体工程施工质量验收规范》(GB 50203—2002)。在高强水泥砂浆搅拌机出料口随机取样制作砂浆试块,同盘砂浆只需制作一组 (一组为3个70.7 mm×70.7 mm×70.7 mm立方体试件)标准养护试块。施工面积500 m2取一组试块,每增加500 m2面积应增做1组试块。小于500 m2面积按500 m2计算。现场取样量应满足高强水泥砂浆质量检验项目所需用量的1.5倍,且不宜少于0.01 m3。试块制作后应放在20℃±5℃温度环境下停置一昼夜(24 h±2 h)。当气温较低时,可适当延长时间,但不能超过两昼夜,然后对试块进行编号并拆模。试块拆模后,应在标准养护条件下继续养护至28 d,然后进行试验。高强水泥砂浆材料性能指标应满足M30F300标准。

1.4 分层涂抹高强水泥砂浆

第1层砂浆涂抹厚度不宜超过1.5 cm,高强水泥砂浆厚度宜小于3 cm,宽度不得大于30 cm。若修补面积过大,可分次修补。第2层砂浆开始应间隔分层施工,第1层砂浆初凝前必须涂抹第2层砂浆,立面涂抹还需要加工木质模板进行固定。第1层砂浆初凝后,再涂刷1遍水泥净浆,才能继续涂抹第2遍砂浆。如果修补面为立面时,要特别注意上部砂浆与混凝土面的结合质量,防止脱空或下坠凸出。施工中,如发现脱空必须彻底切割凿除重新修补,下坠凸出部位必须打磨平整,直至合格。

当混凝土冻融剥蚀深度大于5 cm时凿除深度不小于10 cm,将基面外漏钢筋用电动钢丝轮充分打磨干净,涂刷上水泥净浆,在凿除部位采用电钻打孔,打孔深度为25 cm,用直径φ18长度30 cm钻头。然后采用φ16螺纹钢筋梅花型植入并用堵漏剂锚固。φ16螺纹钢筋间距50 cm,采用悬空架立直径φ12双向圆钢网,圆钢网横纵间距15 cm,采用焊接方式与锚筋固定。圆钢网顶部预留2 cm C30混凝土保护层厚度,混凝土抗冻标号为F300,浇筑厚度至大坝迎水面平齐。

1.5 养护

高强水泥砂浆涂抹和C30混凝土浇筑完毕后,需进行塑料薄膜加水养护,养护期一般为7~14 d。同时在塑料薄膜上面再用毛毡或土工布覆盖在已完成的工作面上,自然温度养护,养护期间要防止人踏、车压、硬物撞击。养护期内施工面应避免阳光暴晒,表面24 h加水湿养。

2 伸缩缝剥蚀破损修补

2.1 伸缩缝剥蚀破损修补施工工艺流程

伸缩缝剥蚀破损切缝凿除成矩形槽及基面清洗处理→矩形槽内及缝面清理→槽内充填3 cm厚聚硫密封胶→埋设锚固钢筋→槽内回填3 cm厚高强水泥砂浆→缝面手刮SK单组分聚脲涂层(包含增设胎基布)→养护。

2.2 伸缩缝剥蚀破损修补施工工艺

普查潘家口电厂下池大坝伸缩缝剥蚀破损情况,同时进行描述和标识要处理的伸缩缝,沿剥蚀和破损的混凝土伸缩缝两侧切矩形槽及矩形槽内基面清理。

首先沿裂缝两侧切割出宽20 cm深6 cm的矩形槽,然后将原有缝间填充物和破损混凝土进行清除,不得破坏原伸缩缝内的止水带。再将槽内混凝土基面的污染物、薄弱层、松散颗粒清除干净,直至混凝土表面外露新鲜、密实的骨料杂物。最后利用高压风清除表面砂粒、粉尘,对局部潮湿的基面进行干燥处理。

槽内充填3 cm厚聚硫密封胶。矩形槽内混凝土基面清理完成后,在干燥槽表面用聚硫密封胶充填3 cm厚。先用毛刷在变形缝两侧均匀地刷涂层底涂料,30 min后用刮刀或枪嘴向涂胶面上涂3~5 mm的密封胶,并反复挤压,使密封胶与被黏结界面更好地浸润,然后用带弧度的专用整形工具进行刮压整形。整形后的缝面呈月牙形,固化后的胶体表面应光滑平整无气泡,胶体内部应保持密实无断头,黏结牢固,无脱胶开胶断裂、渗水现象。

如若一条伸缩缝不能一次性注胶完毕,则第二次注胶采用以下两种方法:湿式连接和干式连接。

两次涂胶施工时间间隔不超过8 h,一般采用湿式连接。湿式连接对胶体接头无特殊要求,可连续涂胶施工。

两次涂胶施工时间间隔可能超过8 h,要采用干式连接方法。干式连接胶体接头处理方法:①前次涂胶结束时应留下斜型毛面搭接面;②再次涂胶时先用手或刮刀在原胶体接头斜面上涂胶一层,然后再进行本次涂胶施工。

采用φ12螺纹钢筋梅花型植入,并用堵漏剂锚固。φ12螺纹钢筋间距20 cm。采用φ14的钻头钻孔,锚固钢筋植入深度3 cm,露出长度2 cm。然后用3 cm厚高强水泥砂浆填缝。涂抹高强水泥砂浆之前涂刷一遍水泥浆液,分层填充,每层不超过1.5 cm,填充涂抹压实收光完成后铺盖农膜养护3 d,其表面应与原混凝土面齐平。

伸缩缝表面封闭处理:将高强水泥砂浆表面附着的杂质轻打磨处理后,用高压风将浮灰扫净,沿缝两侧各5 cm宽覆盖一层胎基布,之后在其表面沿缝两侧各10 cm宽涂刮3.0 mm厚SK手刮单组分聚脲柔性防护涂料封闭缝面,涂刮范围向伸缩缝两端延伸15 cm。

3 混凝土裂缝处理

3.1 化学灌浆材料

从前处理过的裂缝灌浆后再次损坏情况来看,灌浆材料膨胀率太大,这说明混凝土面板浇筑质量差,内部不密实,导致聚氨酯灌浆材料充满面板混凝土内部,聚氨酯遇水后膨胀,将表层混凝土拱起剥蚀破坏。化学灌浆的目的:①充填裂缝及伸缩缝,防止裂缝及伸缩缝渗水;②对裂缝进行补强加固。根据不同的部位及裂缝性质选择如下两种化学灌浆材料。

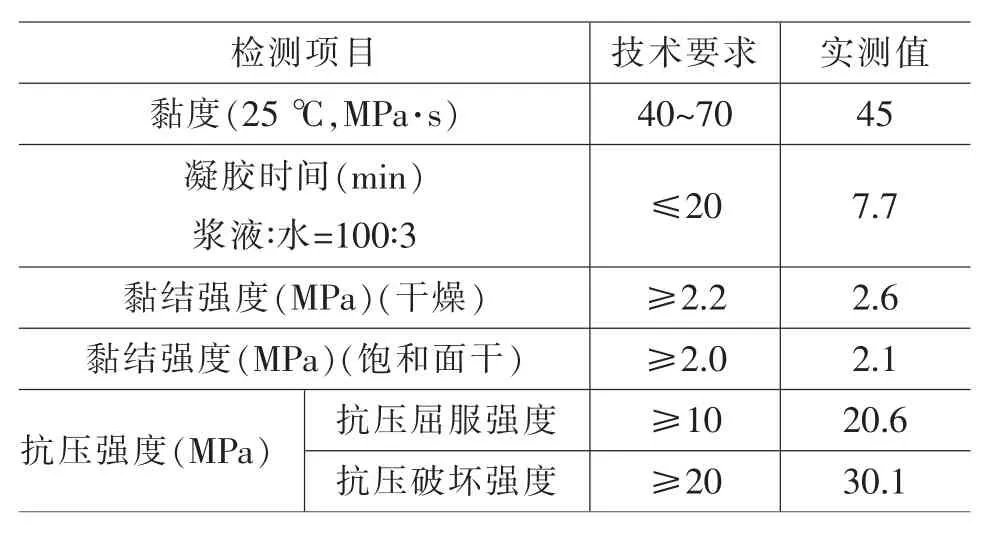

环氧类化学灌浆材料具有较高黏结强度及防渗特性,这种材料黏度低,可灌性好,可渗入0.2 mm混凝土裂缝内,与国内外的同类材料相比,其早期发热量低、无毒性、施工操作方便,是较理想的混凝土补强加固材料,主要用于干缝。浆液的配制要以重量比进行准确计量,浆液必须搅拌均匀。其性能指标见表1。

表1 SK-E环氧灌浆材料性能

高强度聚氨酯灌浆材料膨胀率较小,但有一定强度,是一种在防水工程中普遍使用的灌浆材料,有遇水固结及膨胀的特性,有较好的止水效果,尤其适用于变形缝的漏水处理。该材料可灌性好,当聚氨酯被灌入含水的混凝土裂缝时,迅速与水反应,形成不溶于水和不透水的凝胶体,同时产生二氧化碳气体,这样边凝固边膨胀,形成二次渗透扩散现象(灌浆压力形成一次渗透扩散),从而达到堵水止漏的效果,主要用于潮湿缝或伸缩缝,其性能指标见表2。

表2 高强聚氨酯灌浆材料性能指标

3.2 混凝土裂缝化学灌浆施工工艺

混凝土裂缝化学灌浆工作流程:普查混凝土裂缝→混凝土裂缝描述及标识→沿混凝土裂缝两侧切矩型槽→埋设灌浆嘴→化学灌浆→封孔→填充高强水泥砂浆→SK单组分聚脲封闭裂缝表面。

技术要点及难点基本上同伸缩缝的施工方案。其不同点主要在于化学灌浆施工工艺。

3.2.1 渗水裂缝环氧灌浆施工工艺流程

施工准备→缝内清理→钻孔→安装灌浆嘴→灌浆→灌后检查→封孔→质量检查与验收。

3.2.1.1 施工准备

渗水裂缝处理前需准备灌浆材料和设备:电动角磨机、电锤、电动空压机、高压灌浆机、环氧灌浆材料等。

3.2.1.2 缝内清理及封缝处理

从横缝一端朝另一端沿统一方向连续使用高压风清理缝内灰尘、颗粒,确保横缝内清净、无污物。同时对裂缝处理范围内的混凝土表面进行打磨处理,混凝土表面达到清洁、坚固、平整与干燥。采用电动磨光机和电镐延缝两侧各5 cm宽切凿3 cm深的槽,电动钢丝轮打磨完成后,回填高强水泥砂浆。

3.2.1.3 钻孔

钻孔之前需要有专人布孔,对孔位进行标注。布孔孔距太疏会使得孔间进浆辐射半径不能重叠,太密会造成对混凝土的伤害。化学灌浆孔距一般为20 cm,采取沿缝两侧穿插造孔的方式进行。孔径为14 mm。钻孔深度为35 cm。孔向与水平面成50°夹角,一定要穿过裂缝,孔中心距离裂缝一般为25 cm。

3.2.1.4 埋设灌浆嘴

清除孔内粉末及碎屑后,灌浆嘴使用自闭式灌浆嘴,外露长度为4~5 cm,并在其顶端安装逆止阀。

3.2.1.5 灌浆及结束条件

自缝一端向另一端逐一进行灌浆。单孔灌浆压力控制在0.3~0.4 MPa。结束条件为在最大设计压力下,注入率不大于0.05 L/min时继续灌注20 min,可结束灌浆。灌浆使用进口高压脉动灌浆泵,以防止灌浆过程中混凝土崩裂等损坏混凝土现象。

3.3 化学灌浆的施工难点及质量控制

3.3.1 化学灌浆施工难点

施工中裂缝可能会出现补钻及补灌的现象,对明显与其他孔相比进浆量少的孔段,需要重新钻孔补灌,并检查钻孔是否穿过渗水裂缝。若无明显进浆,则可停止灌浆。

化学灌浆结束后,应封灌浆孔及用单组分聚脲封闭裂缝的工艺,进行灌浆孔封堵时采用聚合物水泥砂浆封孔,以保证灌浆孔部位强度。之后在其表面打磨清理完成后,沿缝两侧各10 cm宽涂刮3.0 mm厚SK手刮单组分聚脲柔性防护涂料封闭缝面,涂刮范围向伸缩缝两端延伸15 cm。

3.3.2 化学灌浆质量控制

化学灌浆质量控制主要在于孔的质量控制,其包括孔位及密实度的控制。

3.3.2.1 孔位

孔位质量控制包括孔的位置及数量控制。

钻孔若遇到钢筋时需另换孔的位置,尽量避开蜂窝面、若遇到蜂窝需及时清渣并放慢钻进速度,防止破坏混凝土表面。

检查孔宜在以下部位:贯穿性裂缝、深层裂缝和对结构整体性影响较大的裂缝,每条缝至少布置一个检查孔;其他裂缝每100 m布置不少于3个检查孔,当处理总长度小于100 m时,亦布置3个检查孔。检查孔压水试验,其压力采用0.3 MPa,并稳压10~20 min结束。

3.3.2.2 密实度的控制

复合灌浆后需持续观察一段时间,如发现依然存在渗漏水情况,需及时的补灌,最终达到缝面干燥的效果。

4 混凝土表面涂刷SK手刮聚脲施工工艺

4.1 底材处理

混凝土底面处理首先用角磨机对混凝土表面进行打磨,清除原水泥基涂层及表面的棱角,用高压水枪冲洗表面的灰尘、浮渣,待水分完全挥发后,对混凝土表面局部孔洞用高强找平腻子填补。找平材料固化后,再使用角磨机对混凝土表面进行打磨、清洗,要求混凝土表明平整、坚固、无孔洞。对大于0.15 mm的混凝土裂缝表面要增加胎基布。如果混凝土剥蚀深度小于0.5 cm,采用高强腻子找平。如果混凝土剥蚀深度在2 cm以内,采用高弹性抗冲磨砂浆找平。如果剥蚀深度大于2 cm,凿除6 cm以上,插筋后回填聚合物砂浆找平。

4.2 界面剂施工

SK手刮聚脲涂层与底材的黏结面采用专用潮湿面界面剂。底面处理后,在混凝土表面涂刷界面剂,涂刷厚度要求薄而均匀,无漏涂现象。

4.3 防护涂层涂刷

大面积涂刷SK手刮聚脲厚度满足设计要求。

待界面剂表面干(沾手不拉丝)后开始涂刷SK手刮聚脲。

大面积聚脲要分层刮涂,每遍刮涂厚度要小于1 mm,第一遍的聚脲表干后再涂刷第二遍聚脲,直到到达设计要求。

在SK手刮聚脲涂刷范围的周边,为了保证SK手刮聚脲涂层与周围混凝土的搭接牢固可靠,避免在高速水流冲刷下开口掀起,收边处混凝土打磨成倒三角,边缘聚脲厚度大于2 mm,并保证SK手刮聚脲与周围混凝土搭接边处采用平滑过渡,聚脲涂层要在界面剂涂刷范围之内。

SK手刮聚脲涂层厚度要均匀,涂刷一次成型,不要来回涂,防止出现小包。

4.4 SK手刮聚脲涂层养护

在涂刷SK手刮聚脲施工过中,如果遭遇到大风和下雨,必须立刻停止施工,用帆布等防护材料对聚脲涂层进行遮盖保护。待雨停后,擦干净SK手刮聚脲涂层上的附着物,用层间处理剂C030擦涂聚脲表面后可以继续施工。聚脲涂刷完工后,12 h内尽量不要有水浸泡,常温养护即可。

4.5 施工中的注意事项

SK手刮聚脲施工温度要大于10℃,施工期间最低温度不得低于0℃。

对结构突变处,应确保涂刷到位。阳角要全部涂刷,对阴角及凹陷处不能涂料过厚,否则在堆积处可能开裂。

涂刷时应用力纵横涂刷,保证凹凸处能均匀涂上SK手刮聚脲。

涂刷SK手刮聚脲时间要在界面剂初始固化(沾手而不拉丝时)时实施,如果时间过长,需要涂刷活化剂HM,30 min后再涂刷聚脲。

界面剂配比按厂家要求的 A、B组分进行混合均匀,一次混合量不易多,用多少配置多少。

SK手刮聚脲涂层与底材的黏结面采用E专用潮湿面界面剂。界面剂的涂刷要求薄而均匀,无漏涂现象。

如果在低温季节施工,要将材料储存在25℃以上的环境下,保证施工期间聚脲的流动性。

SK手刮聚脲在15℃~40℃,要干燥、避光保存,保质期为9个月。超过贮存期可按企业标准进行复检,若符合技术要求仍可使用。

4.6 验收标准

SK手刮聚脲基层应牢固,基面应洁净、平整,不得有空鼓、松动、起砂和脱皮现象,基层阴阳角处应做成圆弧形。

SK手刮聚脲应与基层黏结牢固,表面平整、涂刷均匀,不得有流淌、皱褶、鼓泡、露胎体等缺陷,黏结强度大于2.5 MPa(或大于混凝土本体强度)。

5 结语

该工程单位工程的分部、单元工程验收全部合格,合格率100%,单元工程优良率为90%,单位工程整体施工质量达到合格。相应部位的基础处理工程,符合国家和行业有关技术规范、规程要求,工程质量总体良好,其中SK手刮聚脲施工质量评价为整体质量良好。