从源头做好各技术细节消除硫酸装置尾气带酸

2020-06-12刘少武

刘少武

(江苏庆峰工程集团有限公司,江苏 扬州 225115)

1 硫酸装置尾气带酸概况

自20 世纪70 年代中期,许多硫酸企业相继发生尾气带酸现象。尾气带酸虽未被列入国控标准,但已成为令硫酸生产企业头痛的问题之一。在这之前,硫酸装置尾气烟囱一般冒白烟,很少有企业尾气带酸。如今许多硫酸企业工作人员的工作服上都有很多小孔或斑点,人在距离烟囱100 m范围内便会感到脸上作痒或发烫;尾气带酸严重的企业,可看到尾气带出“雪花”、烟囱口下方有一段灰白酸泥或烟囱底有堆积酸渣、厂房和设备顶部被腐蚀变色等。尾气带酸一旦形成,很难除净,需要停车来彻底解决。

2 硫酸装置尾气带酸发生的机制与原因

2.1 尾气带酸发生机制

尾气带酸是硫酸层液膜被气流或固体物撕破,小酸粒进入气相中,随气流“飞走”所致。运动过程中酸粒数和粒级都在不停变化,部分冷凝并变大而重新进入液相硫酸中,变得更细小达微米级、纳米级的粒子以及在烟囱出口前仍不能进入液相硫酸中的小酸粒,随气流冲出烟囱,即形成尾气带酸。因硫酸膜被撕破程度、部位和气流的运动状况等因素不尽相同,故尾气带酸有轻重之分。

2.2 产生尾气带酸的原因

(1)分酸器各下酸管出口处未液封或部分液封失效。气流穿过分酸管(俗称串气),将分酸管内落酸时溅起的小酸粒带走。

(2)分酸器分酸管或分酸口局部堵塞。堵塞处布酸少或无酸,使此区域填料喷淋密度过低,气流自动向此集中,气速增快而把周边硫酸膜撕破,将小酸粒带走。此原因引起的尾气带酸较多,笔者曾帮助20 多家企业处理过该问题引起的尾气带酸。20 世纪70 年代中期,镇江硫酸厂和南化集团研究院合作,采用一套由加拿大人发明的下喷型、27个分酸点的管式分酸器生产硫酸,装置初期运行情况很好,吸收率≥99.95%;3 个月后,尾气开始带酸,并逐步加重,第4 个月停车检查,分酸器中2处分别有5 个和8 个分酸口被填料小碎片、瓷泥块等堵塞,酸流量很小,清理干净后再开车,尾气就不带酸了。在此时期,先后有山东淄博硫酸厂、法国某硫酸厂、加拿大某硫酸厂等发生分酸口堵塞造成尾气带酸。到20 世纪90 年代初,采用管式分酸器的厂家越来越多,可反映分酸口堵塞问题的厂家也更多了。1992 年笔者和扬州磷肥厂技术人员共同研究,将管式分酸器改为上喷型,上盖450 mm高的φ25 mm小瓷环。在450 mm高的覆盖层小瓷环顶面放置5 块抛光的小木板(500 mm×50 mm×10 mm),分别在开车后7、15、30、90 d 进行检查,其各板表面无一黑点,从此彻底解决了管式分酸器因分酸口堵塞而引起尾气带酸的问题。

(3)填料装填不科学。装填料时瓷环乱倒、碎瓷环不捡出、工作人员直接踩踏在瓷环上、包装物未取出等,都会造成气液分布不均,使塔内形成1个或多个酸量少、气速过快的局部液泛区,造成尾气带酸。在20 世纪70 年代中期前,各企业填料填装一般都先由技术负责干部组织商定出装填的方式,再由工人、干部组成团队进行具体填装,并设专职质检员跟踪检查。近30 年来,各企业对填料填装不够重视,施工人员对具体的科学装填方法一无所知,先后造成多家新建装置开车后塔阻力高或无法开车,需重新返工装瓷环。许多装置开工后,塔阻力在3.24 kPa左右,在相同的气速、喷淋密度、填料、填料高度情况下,比按科学方法装填的装置高出1.96 kPa 左右,每生产硫酸1 t,成本增加3 元左右。保守估计,全国每年有5 000多万吨硫酸是在高阻力塔生产出来的,全年浪费超过1.5亿元,同时这些厂都有不同程度的尾气带酸现象。四川名山磷肥厂尾气带酸很严重,三塔阻力均在3.73 ~4.02 kPa,吸收率只有99.88%,干燥塔出口气体ρ(H2O)在0.2 g/m3左右,硫酸喷淋密度为22 m3/(m2·h),经检查上喷型管式分酸器基本正常。采取改变循环酸量、气体流量试验考察尾气带酸变化情况,最坏时烟囱口喷酸、烟囱外壁向下流酸,最终确认尾气带酸是由填料填装问题造成。确定了重新装填料的方式、方法,重新装填,再开车,在相同工艺条件下,三塔阻力都只有1.18 ~1.27 kPa,吸收率≥99.95%,干燥塔出口气体ρ(H2O)<0.1 g/m3,消除了尾气带酸。

(4)干吸塔硫酸喷淋密度>30 m3/(m2· h)或<12 m3/(m2·h),塔内平均气速>1.5 m/s,分酸器制造和安装质量不合格,开车前塔、循环槽和分酸器未清理干净,分酸设备漏酸等均会引起尾气带酸。

3 消除尾气带酸的方法和辅助措施

3.1 科学选择、安装填料

根据填料塔内硫酸会向周边塔壁集聚,气流会向喷淋密度低的区域集中穿过的两大运动规律,以及硫酸对SO3或H2O 的吸收原理,科学地选择、安装填料,确保塔内气、液分布均匀。

(1)选择比表面积大、阻力小、质优、用不变形容器包装的不易破碎的瓷制填料。当前较好的填料有波浪环、规整波浪环、矩鞍环等,瓷环大小以75~100 mm为主,以φ100 mm左右的规整填料较佳。

(2)在塔的球拱或条拱上方,整齐排列2~3层φ75~125 mm 的三螺旋或格板瓷环,上下层错开,第一层从中心向周边塔壁排,塔壁空隙用碎瓷环填塞,第二层从塔壁向中心排,第三层再从中心向周边排。这样做,主要是为布气均匀、找平和支撑上面的乱堆瓷环。排列的过程中若发生错不开的情况,用碎瓷环调整。

(3)乱堆填料第一层(从下向上计),先顺塔壁倒堆一周(约500 mm 高)后,再从塔中心开始均匀倒堆(或从吊装容器底部放堆),自然形成堆脚相连、均布,数堆完成后,用木质工具将其摊平。所有入塔人员一定要站在约500 mm×200 mm×15 mm的木板上工作,不能直接踩在瓷环上。每堆型近似等边锥体(自然形成),中心高约500 mm。在堆放过程中,要尽可能将碎瓷环完全捡出,由吊装工具带出塔外。错开第一层中心堆位置,在第一层堆间开始均匀倒堆第二层,数堆完成后,用木质工具摊平。从塔中心位置倒堆第三层,同上法完成第三层填料的装填。装第四层填料从塔壁周边开始,装填方法同第一层。如此类推,一直装到离分酸管口200 mm 处。但需注意,装最后一层不能先从塔壁倒堆。

(4)改装φ50 mm小瓷环400 mm高(200 mm+200 mm),用于布酸和覆盖分酸管口。注意,每个分酸管间要装实,不得架空。管式分酸器上面要覆盖φ25 mm 拉西环或矩鞍环450~500 mm,使酸以溢流方式进入填料层。

(5)瓷环到厂后,要洗净、晒干、捡出碎瓷环。装填工具要用专用漏铲(碎瓷片自然漏出),吊装时要用硬质不变形、底部可开关的容器。

3.2 液封各分酸管口

下酸管高度多为800 mm 左右,一般不满流,落下的酸冲击到瓷环上,会溅起大小不等的酸滴,部分大粒酸回到硫酸液层内,部分小粒酸被气流带走,随着不同运动状况、形成轻重程度不同的尾气带酸。对各分酸管口进行液封以堵死气流进入分酸管通道,可解决此问题。硫酸行业历来对此很重视,20 世纪70 年代中期前,普遍采用每平方米11个分酸点的槽形挂钩方管式分酸器,在每个方管出酸口都放置一个瓷制φ200 mm×100 mm左右的套筒或大碗,分酸管酸落入筒内或碗内再溢入瓷环(如图1 所示),分酸槽上方加盖板,整个分酸器处于全密封状态,气流无法从分酸器带走酸粒。20 世纪70 年代后期,硫酸工业大发展,为提高吸收率、消除烟囱冒白烟,对分酸器做出了较大改进,普遍采用每平方米27 个分酸点的管式分酸器和每平方米40 个分酸点的管槽式分酸器,吸收率提高到99.98%左右,虽然,消除了烟囱冒白烟,却因忽视了分酸器的密封问题,使许多装置、特别是大批新建的装置都发生了不同程度的尾气带酸。

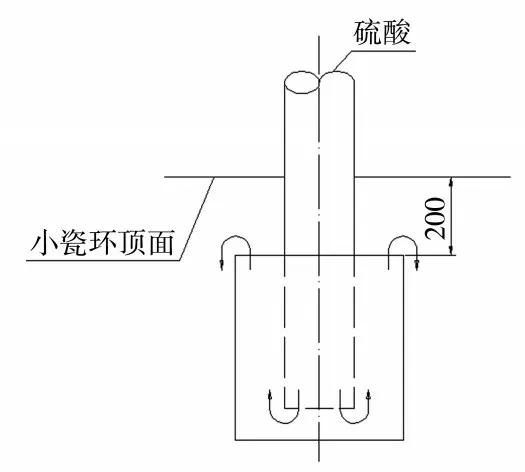

图1 筒式液封示意图

近10 多年来,有不少采用槽管式分酸器的厂家改用带U形液封管的分酸器(见图2),堵住了气流进入分酸管的可能性,使酸直接溢入瓷环中,比较好地消除了因分酸器缺陷而引起的尾气带酸问题。当然,分酸器的设计、制造、安装质量也非常重要,如分酸器漏酸、管道和法兰漏酸、分酸口堵塞、分酸不均匀等,均会使尾气带酸。

图2 U形管式液封示意图

3.3 采用匹配的硫酸喷淋密度和适宜的气速

硫酸喷淋密度≥30 m3/(m2·h)或≤12 m3/(m2·h),气速≥1.5 m/s,一般会引起尾气带酸。填料塔采用矩鞍环,根据计算,气速>1.7 m/s、喷淋密度>32 m3/(m2·h)就可能形成全塔液泛,那就不是尾气带酸,而是变成大量喷酸了。一般生产选择气速≤1.2 m/s,喷淋密度选择16 ~24 m3/(m2·h)为宜。

3.4 增设辅助设备

为适应环保高要求,防止设计、制造、安装、检修、操作等工作细节不到位,临时出事故等,有必要在干吸塔后设置电除雾器或纤维除雾器、滤网、焦炭、素瓷等除雾除沫设备,但这不是解决尾气带酸的主攻方向,也无法彻底解决尾气带酸。