工业规模气升式生物反应器的CFD模拟

2020-06-06张小龙罗宇笛

张小龙,李 啸,,叶 晗,罗宇笛

(1.三峡大学 生物与制药学院 中国轻工业酵母功能重点实验室,湖北 宜昌 443002;2.安琪酵母股份有限公司,湖北 宜昌 443002 )

气升式生物反应器是近些年发展起来的一种用于气液两相或气液固三相的生物反应装置,广泛应用于生物、环境及化学工业[1]。其具有结构简单、容易清洗、径向剪切力较低、能耗低等显著优点[2]。气升式生物反应器中混合与传质性能与循环液速以及分布气体的分布情况有很大关系,而循环液速和气含率也是随空间位置不同而存在差异,因此循环液速和气含率是气升式反应器设计中的关键参数[3-4]。

为了设计反应器或更好地改进反应器, 需要对反应器设计中的关键参数的局部分布有一定的认知。近年来,随着计算流体力学(CFD) 数值模拟技术的发展,利用CFD技术就可以获取这些关键参数,为生物反应器的设计和优化具有重要的指导意义[5-7]。本研究通过计算流体力学的方法对某一工业规模气升式生物反应器的流场进行探究,这一工业规模的生物反应器为单进料管,并将其进单进料管改造对双进料管进行反应器的流场探究。

1 物理模型及网格划分

1.1 几何模型

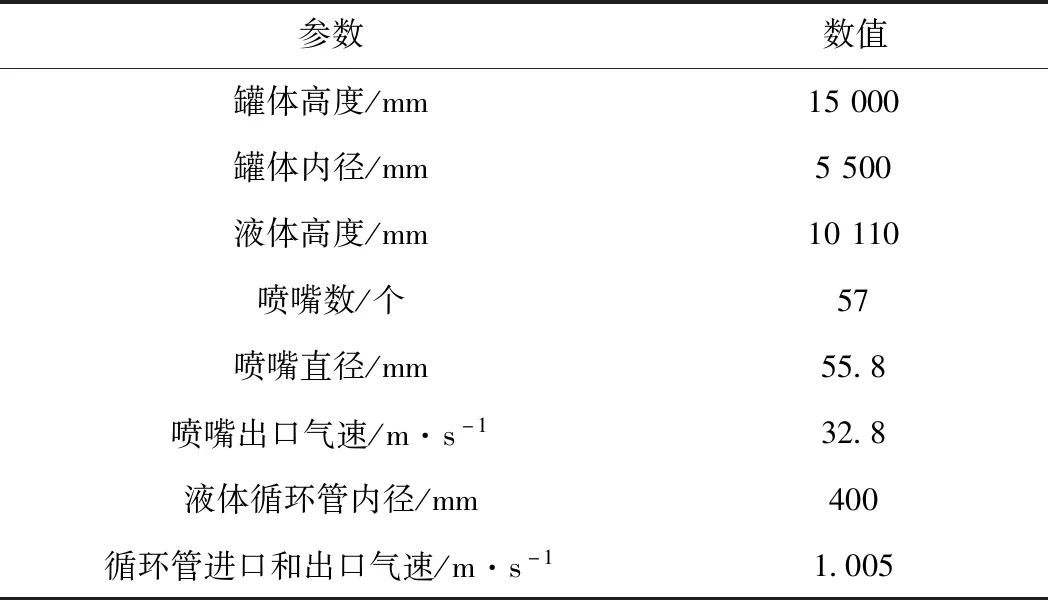

本研究对象是一个单进料管气升式生物反应器(a)和一个双进料管气升式生物反应器(b)。所建模型如图1,具体参数如表1所示。

图1 发酵罐示图Fig.1 Diagram of fermentation tank

气相(空气)从生物反应器的底部气体分布器进入,由发酵液上液面流出。液相(发酵液)在循环泵的作用下从生物反应器底部的物料出口管流入循环管,再由生物反应器中部物料进口管流入生物反应器中。气相(空气)密度1.225 kg/m3,黏度0.018×10-3kg/ms;液相(发酵液)密度1 032 kg/m3,黏度2.225×10-3kg/ms。

表1 罐体几何参数Tab.1 Geometric parameters of tank

1.2 网格划分

由于模拟过程中由于生物反应器与气体分布器尺寸相差较大,气体分布器的结构比较复杂,且 ANSYS Workbench 18.2软件对四面体网格的支持性很好,其准确度也非常高,因此本模型划分的网格类型选用非结构化的四面体网格,网格数目达到非依赖性状态。

2 数值模拟

本研究选用目前广为接受的欧拉---欧拉双流向模型,整个流场的气液两相都被看成连续介质,其流动可以看为不可压缩的双相流过程。针对两相分别遵循质量、动量和能量守恒方程,通过相间作用力将两组方程耦合在一起。

模拟软件计算流体力学软件Fluent,湍流模型采用标准k-ε方程。边界条件的设定为:气体分布器的进气截面设定为速度入口,灌顶的发酵液液面设置为压力出口,物料进口管和物料出口管截面设定为速度入口,罐体内壁设置为无滑移壁面(No slip wall),模拟类型设定为瞬态模拟,对流动场进行模拟时,将各流动变量的收敛残差设定为10-5。

3 结果与分析

3.1 速度云图

图2为单进料管反应器(a)和双进料管反应器(b)中心面ZY plane上的速度云图,从图中可以看出两个反应器中发酵液速度的基本分布情况。在两个发酵罐的气体分布器附近区域为流动高速区域。但单进料管反应器(a)的右侧偏下出现了大范围的液相流动的较弱的区域,双进料管反应器(b)中就无这种情况的出现,大范围存在液相流动较弱的区域不利于发酵液中营养物质以及氧气的均匀分布。

图2 速度云图Fig.2 Speed cloud map

图3 速度矢量图Fig.3 speed vector map

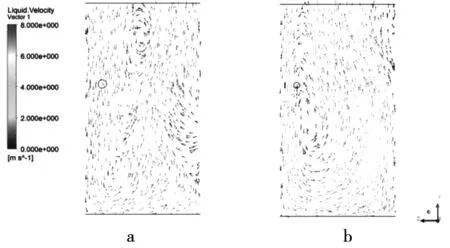

3.2 速度矢量图

图3为单进料管反应器(a)和双进料管反应器(b)中心面ZY plane上的速度矢量图,从图中可以直观地看出两个生物反应器中流场的流型。 两个生物反应器中发酵液都是沿着出料管侧区域向下循环流动。单进料管反应器(a)中的发酵液是从罐底先流到到罐中心后又沿着出料管对侧到达上液面。而双进料管反应器(b)中发酵液主要沿着出料管对侧向上循环。双进料管反应器(b)中的循环剧烈程度要明显强于单进料管反应器(a),有更强的混合传质作用,这对菌体的生长代谢是十分有利的。

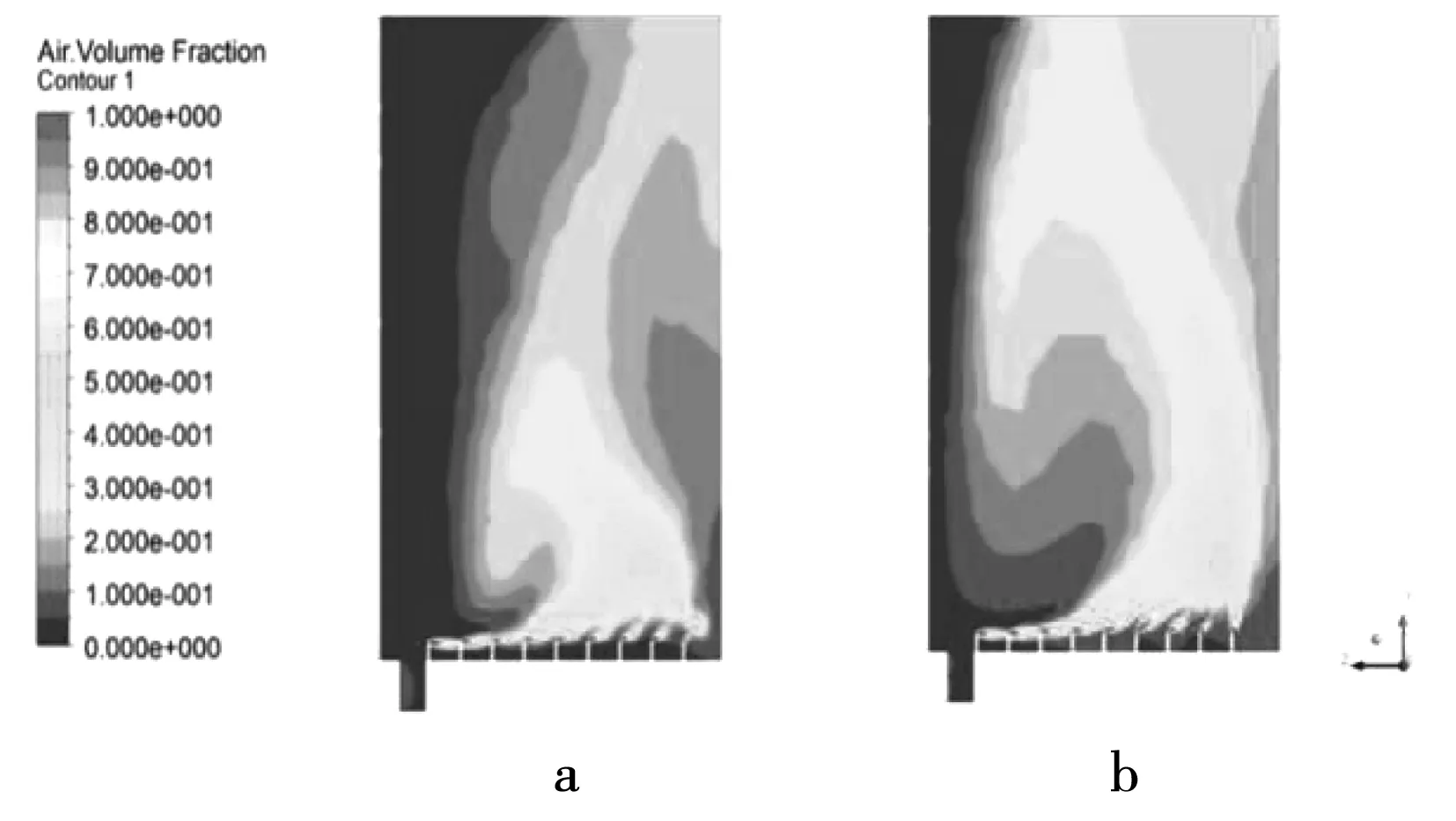

图4 气含率云图Fig.4 Cloud chart of gas content

3.3 气含率云图

图4为单进料管气升式反应器(a)和双进料管气升式反应器(b)中心面ZY plane上的气含率云图。根据图中展示的两个反应器中气体的基本分布情况,可以看出,在两个反应器的出料管侧的发酵液中气体分布都明显不均匀,也就意味着气含率低区域可能会是发酵“死区”,这主要与发酵罐出料管上侧区域的发酵液向下流动、而气体主要是随着发酵液的循环从反应器另一侧有气体分布器到达发酵液液面有很大关系。由于双进料管反应器(b)中发酵液混合程度的增强,明显可以看出双进料管反应器(b)中的气含率分布要比单进料管反应器(a)中的气含率更加均匀,显著提高了发酵罐出料管上侧的区域气含率,这对工业上微生物的发酵生产的优化具有重要的指导意义。

4 结论

通过CFD数值,模拟两种大型气升式发酵罐(单进料管和双进料管),可以看出在该类气升式反应器的发酵液的大循环中,发酵罐出料管一侧的区域以发酵液向下流动为主,另一侧的发酵液以向上流动为主。在向上和向下流动的区域之间,存在部分流动循环比较微弱的区域。

通过比较分析单进料管反应器和双进料管反应器的流场发现,采用不同进料管对反应内的流场会有较大的影响,双进料管反应器在溶氧分布以及混合性能上要超过单进料管反应器,这对该类型反应器的优化和放大有重要的指导意义。