串联式细纱机短车集落改造技术应用

2020-06-05吉宜军夏春明吕兴明

吉宜军,夏春明,吕兴明,李 斌

(1.南通双弘纺织有限公司,江苏 南通 226671;2.南通宏泰机械制造有限公司,江苏 南通 226671)

0 引言

目前,纺织企业面临吨纱能耗高、用工多、招工难、工人劳动强度大等问题,提高设备自动化、智能化水平,实现节能降耗已成为必然选择。细纱机是纺织生产流程中量大面广的设备,也是纺纱企业用工多、劳动强度大的问题集中点。细纱集体落纱(下文简称“集落”)系统是纺纱自动化生产的重要组成部分,也是棉纺企业提高劳动生产率的重要环节,其研制与使用必将成为未来纺织企业发展的趋势[1]。

目前,细纱机短车数量占国内棉纺企业细纱机总量的70%以上,在短车上加装集落系统技术已趋于成熟,成为加快企业技术改造、转型升级的有效途径,可实现机器换人、减少用工、提高劳动生产率的目标,有广阔的市场前景[2]。

1 细纱机短车集落系统改造面临的问题

短车加装集落装置经多家纺企验证性能基本可靠,各项技术指标达到标准要求,但棉纺企业在大量推广应用方面仍有顾虑[3]。

a) 改造费用相对较高,每台细纱机短车改造费用约为9万元~12万元;

b) 多数厂房空间小,现有机械排列难以满足改造需求,需要进行厂房改造或重建,成本较大;

c) 现有集落装置机配件质量差异较大,可靠性和稳定性差,部分机配件故障率和消耗率较高;

d) 目前非棉纤维应用较广泛,细纱机机型较多,纺纱曲线参数优化及器材专件选配需深入研究,以提高短车集落装置的留头率及生产效率;

e) 细纱机短车集落装置型式多样,有些仅能从原理上分析其性能的可靠性,需通过应用推广不断验证,而其自动化、智能化水平有待进一步提高。

2 串联式细纱机短车集落系统技术

本文所述的细纱机集落技术是一种有别于现有国内外其他型式的细纱机集落系统,是由单台或若干台短车串联排列并配备集落系统的技术。该技术由南通双弘纺织有限公司与南通宏泰机械制造有限公司联合开发,已获得国家授权发明专利,专利号为ZL 201510846573.0。

2.1 改造系统简述

单台细纱机短车集落系统是在原有机械排列的基础上,对细纱机进行改造并加装集落装置。而串联式细纱机短车集落系统是将2台(或2台以上)细纱机串联后,加装一套集落装置实现长车集落。相比淘汰细纱机短车、更新带集落机器人的细纱机长车或单台细纱机短车加装集落装置,该系统能减少投资费用、减化操作、节省落纱时间、减少用工、节约占地,能较灵活地适应目前国内细纱机短车的集落升级改造,有效避免新建厂房或购买新设备的大量投资,是未来短车改造发展的方向。

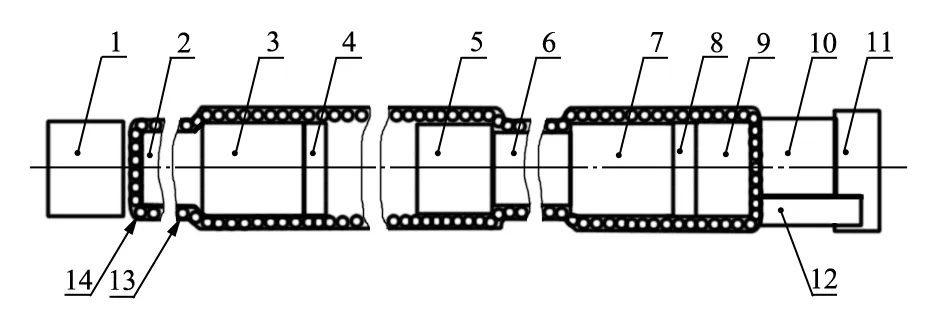

单台细纱机短车由车头、车身、车尾及吸棉系统组成,实现串联的技术方案是将2台(或2台以上)细纱机短车横向串联排列,如图1所示。然后,在2台细纱机上加装集落装置,由集落气架部分、落纱传动部分、落管理管部分、空管满纱输送部分、导纱板翻转部分、满纱收集部分、气动控制执行部分、电气控制与检测部分等组成。

1,5—车头;2,6—车身;3,7—车尾;4,8—吸棉风管;9—电箱;10—落管理管装置;11—满纱小车;12—满纱收集装置;13—凸盘导轨;14—凸盘。图1 串联式细纱机短车集落系统简图

2.2 落管理管技术

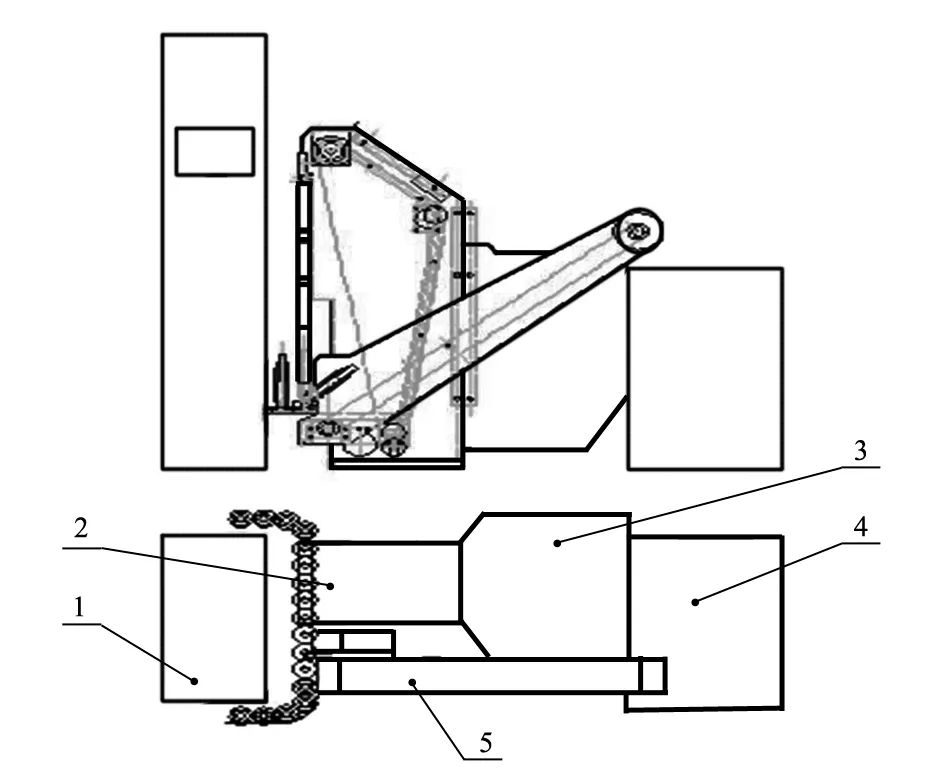

该系统的落管理管部分由储管箱、理管机构、减速机、落管仓及检测光电等构成,如图2所示。储管箱用于储备纱管;理管机构能够分选纱管,保证纱管以正确方向进入落管仓;减速机与离合器联接带动滚筒运转,通过离合器通断控制滚筒落管;落管仓引导纱管顺利插在凸盘上;检测光电分别检测落空管和插管。理管部件采用特殊弧形装置与滚筒结合完成理管功能,可靠性和准确性大幅提高。

1—电控柜;2—理空管机构;3—空管仓;4—满纱小车;5—满纱提升机构。图2 串联式细纱机短车集落系统落管理管装置

电动机带动电磁离合器,将杂乱无章的空管抓取到皮带上进行提升,提升过程中推动纱管大头向小头方向移动,靠自由落体运动方式阻挡小头,使纱管大头向下、准确插入运输托盘上。

采用新型环锭细纱机集落满纱管提升技术(专利号为ZL 201610437575.9)的装置,布置在主机尾部后侧,满纱管轴线与细纱机轴线平行,满纱管沿着细纱机轴线向后输送,不占用2台细纱机中间过道,节省空间,不会改变细纱机原有布局,方便更换粗纱。同时可直接用满纱运输车接送满管,方便可靠,减小挡车工劳动强度。

收集部分包括铲纱器和输送带。铲纱器将满纱或空管铲入收集区,电动机传动斜帘子机构,通过运转的皮带带动满纱落入收集箱中。

2.3 组合式中墙板技术

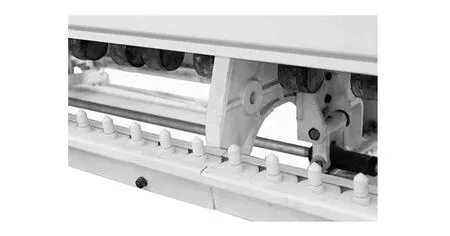

EJM128型等细纱机采用一种环锭细纱机组合式中墙板技术(专利号为ZL 201610385523.1),减小了原中墙板下部支承两外侧面宽度,安装了L型定位板,并将原中墙板中下部向下延伸安装固定铰支座,使原中墙板可以安装集落装置(无需更换原中墙板),可保持2台环锭细纱机之间轴线距离不变,不影响纺织厂原工艺布局,同时可减少用工、提高生产率,缩短了制造周期,降低了改造集落装置的成本。该组合式中墙板如图3所示。

2.4 圆形导轨联接技术

采用细纱机圆形导轨联接技术(专利号为ZL 201620529269.3),当气架内外摆动时,内接头、外接套圆周方向相对转动为滚动摩擦,不会产生扭曲,气架与锭子对中效果好、稳定可靠,内外摆力矩小、能耗低。细纱机集落圆形导轨联接如图4所示。

图3 串联式细纱机短车集落系统组合式中墙板

图4 细纱机集落圆形导轨联接

2.5 集落装置智能化动作的实现

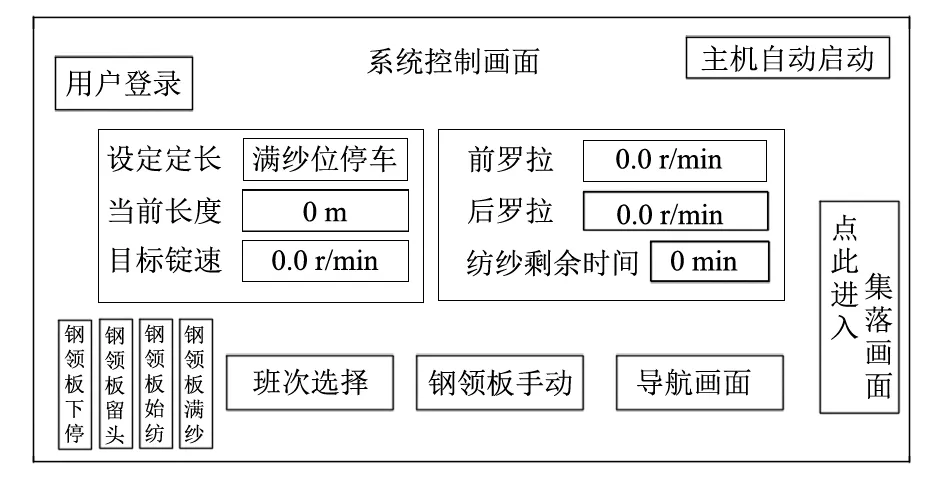

电气部分采用一套独立的控制器以及配套元件,包括成套伺服控制器、PLC控制器、触摸式人机界面、光电检测开关、接近开关、磁性开关、行程开关,与主机融合后形成严密的动作控制,监测集落的动作状态,人机界面功能及设置如图5所示。

a) 自动模式

b) 手动模式

3 串联式细纱机短车集落系统的器材专件配置及工艺探讨

3.1 专件配置

3.1.1 锭子的选择

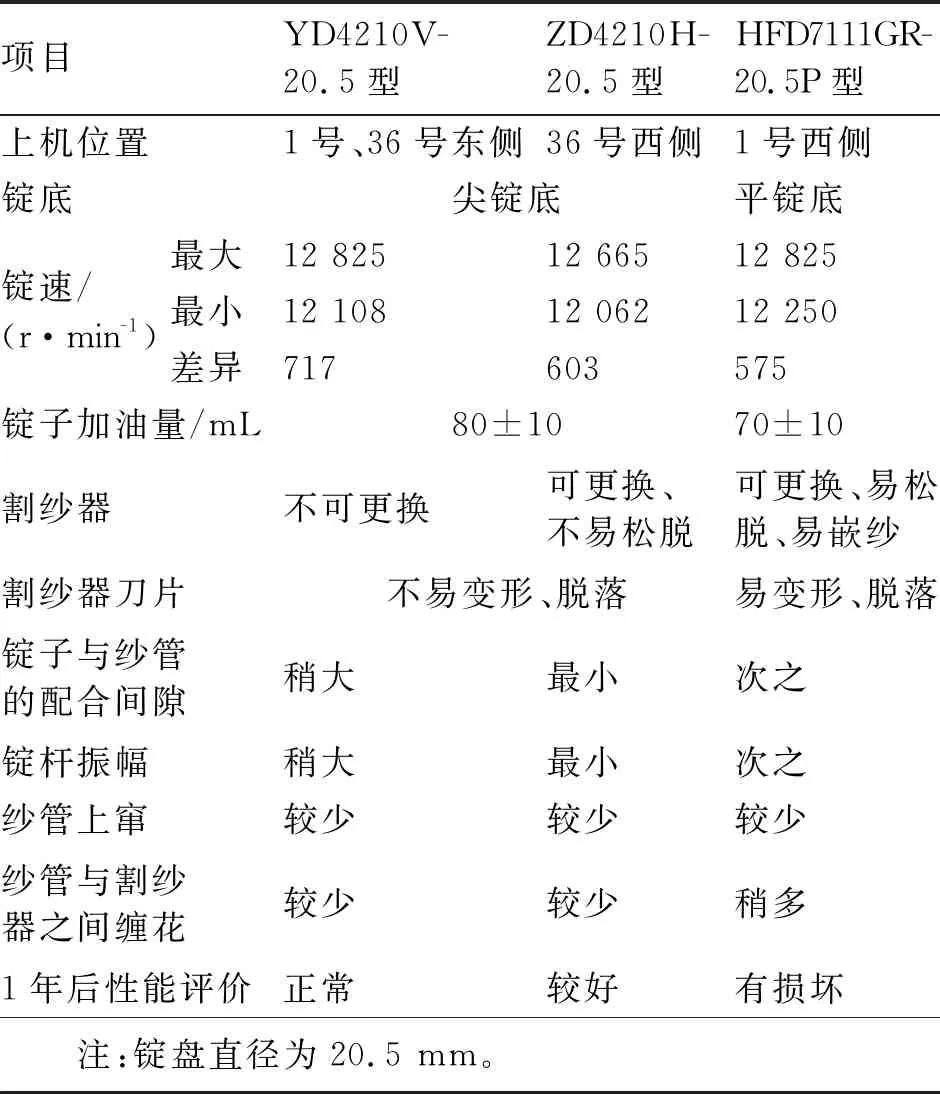

影响集落过程插管率、拔管率及留头率的细纱机用主要器材专件,有导纱钩、钢领、锭子、气圈环、抓管器、隔纱板等。其中,锭子的配置是关键,建议纺织企业改造时更换铝套管锭子,且要求其割纱器锋利、耐磨。为了适应非棉纤维对带集落装置细纱机的高要求,公司从3家锭子厂定制同规格铝套管锭子并进行纺纱试验,以选用可靠性、稳定性好的产品,确保集落效果。

试验条件:生产品种为T 28 tex K纱,细纱机为EJM128K型,前胶辊为WRC-836型,后胶辊为WRC-836型,钢丝圈为印度拉丝美U1 ML UDR 4号,钳口隔距为4.5 mm,前罗拉转速为260 r/min,锭子最高转速为13 850 r/min,纱管为浙江三友产210 mm纱管。3种锭子相关参数及试验对比见表1。

表1 3种锭子相关参数及试验对比

项目YD4210V-20.5型ZD4210H-20.5型HFD7111GR-20.5P型上机位置1号、36号东侧36号西侧1号西侧锭底尖锭底平锭底锭速/(r·min-1)最大12 82512 66512 825最小12 10812 06212 250差异717603575锭子加油量/mL80±1070±10割纱器不可更换可更换、不易松脱可更换、易松脱、易嵌纱割纱器刀片不易变形、脱落易变形、脱落锭子与纱管的配合间隙稍大最小次之锭杆振幅稍大最小次之纱管上窜较少较少较少纱管与割纱器之间缠花较少较少稍多1年后性能评价正常较好有损坏 注:锭盘直径为20.5 mm。

从表1可以看出,不同厂家同规格铝套管锭子使用性能有差异;使用1 a后ZD4210H-20.5型锭子状态较好;但3种锭子均有割不断尾纱的问题。

3.1.2 钢领板升降

串联式细纱机短车集落系统,要求落纱时钢领板高度应处于废丝盘中间,不同于长车要求的钢领板位置在同高度。建议加装钢领板电子升降装置,以调整升降速度、优化工艺参数,保证留头率及管装容量。钢领板采用江苏格罗瑞电子升降系统,用伺服系统对细纱卷绕实行精确定位和速度控制,保证等螺距卷绕成型,可解决由于机械凸轮打顿、磨损造成的成型不良、脱圈等问题,工艺调整操作方便,能有效提高二次开车留头率。

3.1.3 导纱板

采用弹簧自动复位式导纱板,在满纱翻起拔满纱插空管后,导纱板在弹簧作用下能够100%落下,避免引起断头或增加挡车工翻落导纱板次数而影响生产效率。建议导纱板高度以始纺位置距离管顶20 mm~25 mm为宜,配合合适的钢丝圈规格,使小纱时纱线不碰擦隔纱板,大纱时纱线不碰擦筒管头;选用耐磨钢导纱钩,以避免纺纱通道磨损。

3.1.4 钢丝圈清洁器

钢丝圈清洁器用于刮去钢丝圈积花,其隔距随纱号调整,纱号越粗隔距越大。以14.58 tex纱为例,隔距为1.8 mm。二者隔距太大,不仅无法发挥清洁作用,落纱时还容易脱出钢丝圈,增加开车断头;隔距太小,钢丝圈运行不平稳甚至楔住,可能会引起松纱、弱捻纱和断头。

3.1.5 钢丝圈

合理的钢丝圈使用周期对断头影响很大。周期太长,纺纱通道磨损严重,轻者刮伤纱线,造成强力下降,出现纱条细节,重则会产生棉结。因此,要根据纺纱速度、生产品种、纺纱型式、钢丝圈类型及企业状况制定切实可行的使用周期。

3.1.6 其他

尾纱清理与开车留头率关系很大,因为尾纱在开车时会干扰正常纱的运行,不断碰擦正常纱线,造成断头增加,增加纱线毛羽,应每周清理尾纱1次,每日巡回检查1次,维护好集落装置,保证气架高低、进出、左右位置正常,动作运行到位。

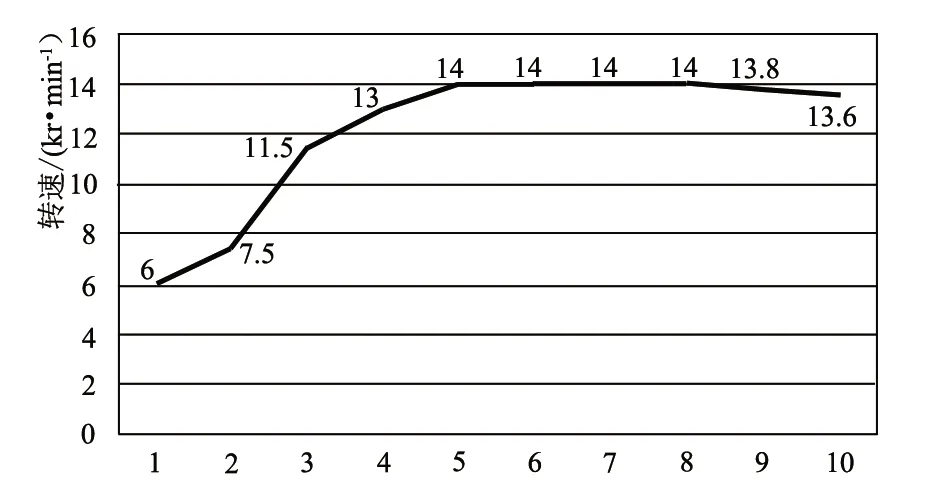

3.2 工艺部分

3.2.1运用合理的纺纱锭速曲线,以保证落纱留头率。细纱主机采用9级变频调速设置,可以将锭速曲线细化为生头期、小纱稳定期、小纱成形期、中纱加速期、中纱峰速期、中纱减速期、大纱减速期、大纱稳定期和落纱锭速期。在整个变速过程中尽量做到速度曲线平滑、运行平稳,避免突然加速、过早减速,最大限度地解决产量和断头的矛盾。T 28 tex品种的纺纱锭速曲线如图6所示。

3.2.2选取适合的钢丝圈圈形及质量。根据钢领的型号选择相应的钢丝圈型号,开口不宜过大,但必须保证纱线有充裕的通道;号数选择的原则是小纱时纱线不碰擦隔纱板,大纱时纱线不碰擦筒管头。

3.2.3束身纱即落纱时缠绕在纱体上的纱,基础圈数为0.5~3.0圈。

图6 T 28 tex品种的纺纱锭速曲线

3.2.4尾纱即缠绕在废丝盘上的保险纱,原则上越少越好,但在拔纱时要保证纱线切断的同时保险纱不被拽开,以3~5圈为宜。

3.2.5刹车时间设置应保证高速旋转的锭子在刹车时间内停住,以减少加捻三角区的弱捻,尤其是环锭纺若采用自由停车时,延时停车应在10 s~15 s内调节。

3.2.6起纱位即落纱中钢领板升起的位置,原则上要高于割纱刀,以保证纱线易切断。

3.2.7中纱位即开车时钢领板升到的最高位置,既要保证下行距离足以将辫子纱拉展,又不能因下行距离过长将纱线拉断,同时要兼顾络筒机状态,不可因中纱过高、过多,造成络筒机退绕困难。

3.2.8开车锭速既要保证有足够的锭速将气圈打开以便及时加捻,又不能因锭速过高造成瞬间张力过大、甩断纱线,还要和下钢领板速度结合将辫子纱拽开。

4 串联式细纱机短车集落系统的安装维护及使用

4.1 安装

串联式细纱机短车集落系统安装时,机台中心线位置必须相同,车面、龙筋高度定位必须一致,以保证落纱同步、钢领板升降一致;导纱钩、钢领、锭子、气圈环和抓管器须在同一个中心点保持居中。

4.2 维护

该系统安装完成1个月后进行1次检修;正常运转后每3个月进行定期检查。具体检查内容:漏斗盒调整与凸盘顶部对齐;检查提升皮带松紧,链条传动润滑;检修提升挡板螺丝及提升电机链轮是否松动;检查铲管零件的螺钉是否松动;检查纱管库里理管处的斜板与拨轮的距离是否相切,斜板的螺钉是否松动;丝杆箱半年加油,检查链条、张紧轮是否张紧;检查大气缸中间位螺丝是否松动,中间传动轴螺母是否松动,横梁座螺丝是否松动;检查凸盘传动杆连接处螺丝、推凸盘气缸连接处螺丝是否松动;检查气源压强是否达到0.6 MPa,检查气路是否漏气。

4.3 使用

4.3.1加强操作运转管理。制定好部件清洁周期,定期停车清理锭脚和锭杆回丝,以保证纱管定位;托盘轨道飞花按顺时针清扫,但须防止凸盘位移;清洁所有光电开关、传感器,以减少误动作;挡车工接头使用刹锭器,严防锭子运转时直接拔取纱管。

4.3.2加强运行安全生产。在集落动作过程时,禁止将手或其他身体部位伸入人字臂下方进行操作,如有需要可先暂停设备再操作;因操作空间所限,应避免运粗纱小车进入细纱弄档,以免损坏气架等部件而影响集落工作;中间位寄放站禁止手动插放空管或纱管;锭子运转时禁止处理锭脚回丝,避免安全事故发生。

5 串联式细纱机短车集落系统应用效果

以改造42台480锭细纱机(20 160锭)为例,其串联式细纱机短车集落方案1配置铝套管锭子;方案2为在现有锭子上加装锭子固定器。纺纱号数均为19.44 tex,具体改造费用见表2。

表2 串联式细纱机短车集落系统改造费用

项目方案1方案2锭子型式铝套管光杆锭子改造费用/(元·台-1)49 92019 200新型纱管费用/(元·台-1)1728×3—机台数量/台2121变频及电子升降费用/(万元·台-1)19.619.6总额/万元527.3451.9

由表2可知,方案1总费用高的原因是配套使用了铝套管锭子和新型纱管;虽然方案1总费用增加,但稳定性优于方案2。

5.1 用工对比

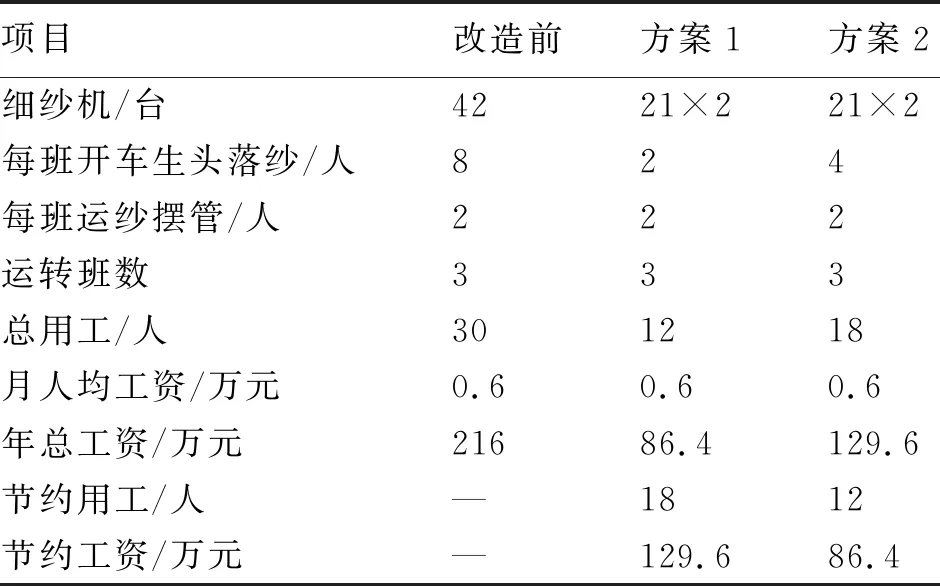

以三班三运转为例,串联式细纱机短车集落系统改造前后的用工对比,见表3。

由表3可知方案1在省工、省费方面优势突出。

5.2 能耗对比

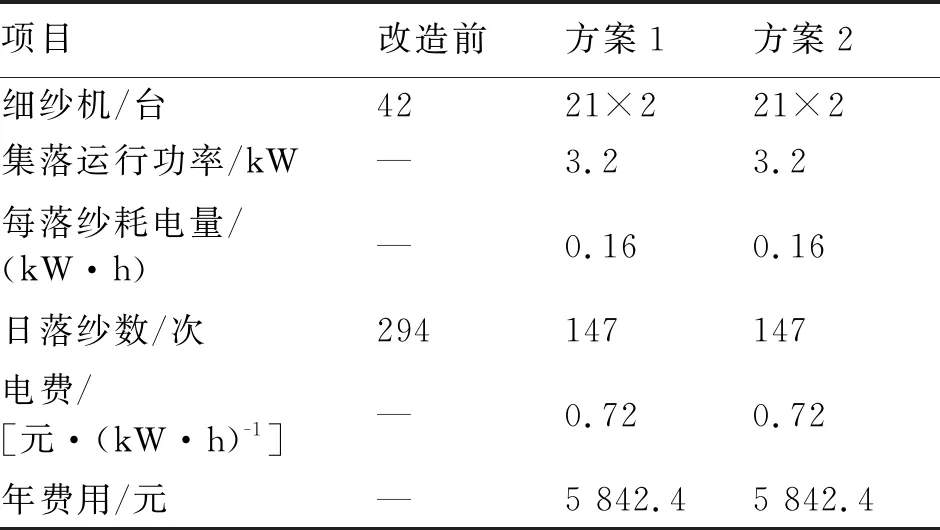

以19.44 tex纱、2万锭为例,串联式细纱机短车集落系统改造前后的能耗对比,见表4。

表3 串联式细纱机短车集落系统用工

项目改造前方案1方案2细纱机/台4221×221×2每班开车生头落纱/人824每班运纱摆管/人222运转班数333总用工/人301218月人均工资/万元0.60.60.6年总工资/万元21686.4129.6节约用工/人—1812节约工资/万元—129.686.4

表4 串联式细纱机短车集落系统能耗

项目改造前方案1方案2细纱机/台4221×221×2集落运行功率/kW—3.23.2每落纱耗电量/(kW·h)—0.160.16日落纱数/次294147147电费/[元·(kW·h)-1]—0.720.72年费用/元—5 842.45 842.4

由表4可知,与改造前相比,方案1和方案2能耗虽有上升趋势,但结合节约用工其年费用微乎其微(耗气费用忽略不计)。

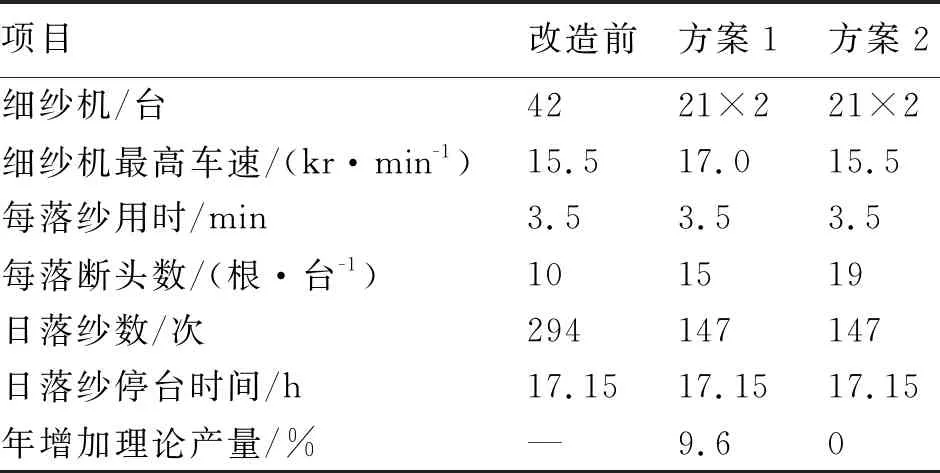

5.3 生产效率对比

影响细纱机生产效率的因素主要有速度、落纱时间、千锭时断头、环境因素等。串联式细纱机短车集落系统改造前后的生产效率对比,见表5。

表5 串联式细纱机短车集落系统生产效率

项目改造前方案1方案2细纱机/台4221×221×2细纱机最高车速/(kr·min-1)15.517.015.5每落纱用时/min3.53.53.5每落断头数/(根·台-1)101519日落纱数/次294147147日落纱停台时间/h17.1517.1517.15年增加理论产量/%—9.60

由表5可知,方案1因改用铝套管锭子可适应较高车速,年产量提高较大(需根据所纺品种而定);方案2未改变锭子及锭速,产量维持不变;无论细纱机是否改造,人工落纱与自动落纱一落纱所需时间接近,对落纱时间无明显优势。

5.4 投资分析

以19.44 tex纱、2万锭为例,串联式细纱机短车集落系统投资分析见表6。

表6 串联式细纱机短车集落系统投资分析

项目改造前方案1方案2细纱机/台4221×221×2集落改造总费用/万元—527.3451.9总用工/人301218年节省工资/万元—129.686.4年增加产量(锭速提高)/%—9.60投资回收期(未考虑增产)/a—4.075.23

由表6可知,细纱机短车集落系统改造投资回收期均为4 a~5 a,虽然改造费用偏高,但因旧细纱机短车市场价仅为2.5万元/台~3.5万元/台,相对于更换新的短车集落整机而言,改造投资价值高。

6 结语

6.1串联式细纱机短车配备集落装置实现了2台或多台细纱机短车串联。通过南通双弘公司近2 a的改造实践证明,完全可以达到预期效果,能有效缓解纺纱厂用工荒、劳动强度大等问题,对传统纺织企业加快转型升级,推行智能化改造意义重大,是纺纱企业的最佳选择,具有广阔的市场前景。

6.2串联式细纱机短车集落系统,可大量节省用工、占地面积和单机成本,可靠性、稳定性较高,能够提高设备利用率且节能环保。

6.3合理的工艺参数及器材专件选择是保证较高留头率,减少断头率,提高成纱质量的保证,应根据不同纤维及纺纱号数选择优质的器材专件并设置合理的纺纱曲线参数,尤其要加强锭子性能研究。

6.4串联式细纱机短车集落系统安装要求较高,须保证2台或多台短车处于同一中心线位置、同一高度、同一开档,否则影响自动落纱效果;应加强保全维护人员的安装培训,以确保设备运行可靠、稳定。

6.5为保证管纱容量,减少设备落纱停台时间,提高留头率,保证生产效率,建议细纱机短车集落系统加装主电机变频器和电子升降。

6.6串联式细纱机短车集落系统能适应不同机型的细纱机改造,但EJM128等机型必须加工或更换中墙板方可进行。