复杂铸铁件加工的技术探讨

2020-06-04李俊燚马健明

李俊燚 马健明

(大连豪森设备有限公司,辽宁 大连 116000)

0 引言

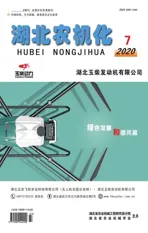

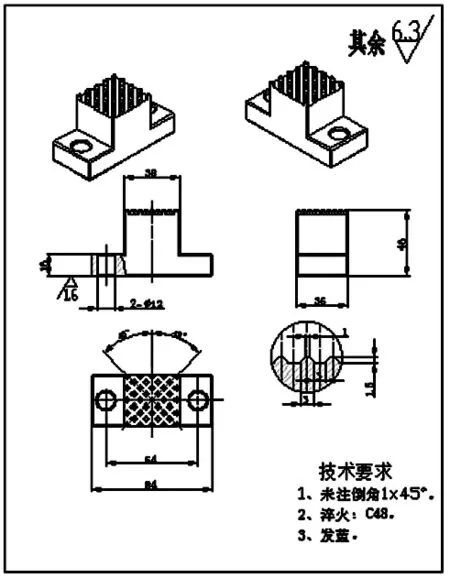

本文以一种典型零件举例,探讨一下复杂件加工技术。工件详见图1。

图1

1 工件分析

回转支架是汽车发动机装配线的通用部件,该件形状复杂,精度较高,加工较为困难。

材质是HT200灰口铸铁,从图形上可看出该件铸造模型是上下模型,在孔中心分型,在孔及部分凹台处需吊芯子。由于分型及芯子,必然引起该件形状和位置的偏差。该铸件有以下特点,一是形状复杂,二是工件单薄,各夹压点仅10mm。三是精度高,各尺寸公差和形状公差都在7级以内。

以铸件粗定位基准面加工的第一个面或孔往往会作为后续工序的定位基准,该面或孔一旦加工到位,与其相关的各加工部位的位置已基本确定,尺寸协调的范围会很小,所以在动刀加工前,必须严格按划线找正,按线加工[1]。根据该件形状分析,为防止各部位的加工偏移,工艺编制第一道工序是划线。该件毛坯重近15kg,每次在平台上搬上搬下,翻来翻去。

所以,必须制作一台定位精度准确,操作简单敏捷的夹具来解放目前繁琐、低级的体力劳动。

2 工装设计

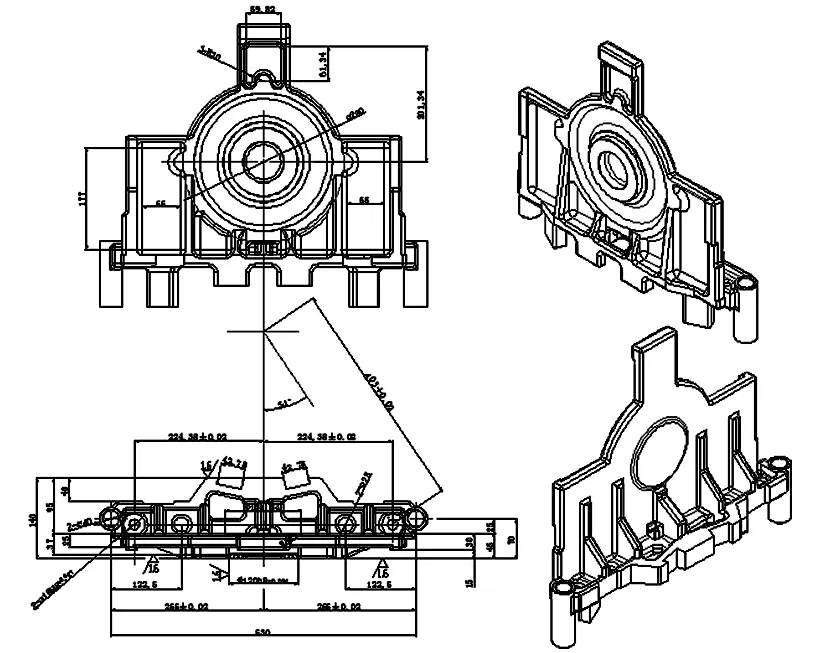

2.1 工件夹压

在设计工装时,首先是确定定位点、定位面、夹压点。根据工件的夹压原理,本夹具按以下介绍的位置选择了夹压点、夹压面。见下图2。

图2

下面分别论述工件夹压的原理:

(1)V形铁定位。

利用工件外形的两个长圆柱外圆定位,能消除4个自由度。根据工件的特殊性,由于是铸造件,难免会出现工件外形不规则,位置公差不准确的特殊性,这样,在定位上可用两个相同的V形铁同时定位,这种定位过定位,或重复定位,它不仅能完全消除4个自由度的职责,还填补了因铸件外形不规矩而产生欠定位的缺欠,如图3所示。

图3

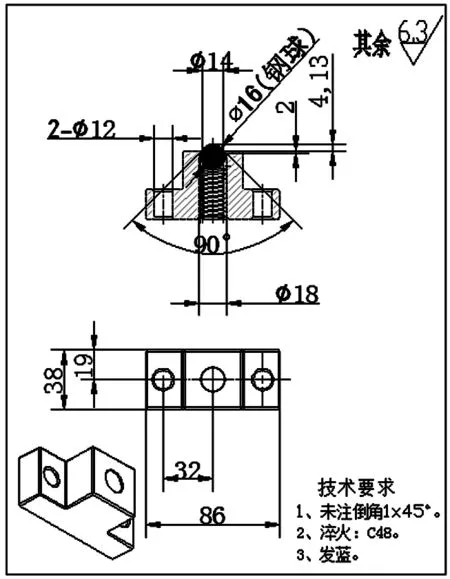

(2)斜渔网定位块。

根据工件型状,必须在工件后端按装一块定位块,可消除第五个自由度。该件用平面点定位,见图4。

图4

因该平面是毛坯面,平面度不好,为使定位面尽量多接触,该平面采用了斜网状表面,当工件压紧后,各网状的支承点能增加接触点,增加工件的稳定性。

(3)限位柱。

现在的定位夹具,只限制了5个自由度,目前只剩下Y移动自由度,只要在Y向安装一个定位点,就可以使工件稳稳牢固定位了,完成了6点定位原理,叫全定位。[2]

但是,对该件Y向定位,可根据工件的实际形状和铸件的特点,在前端安装2个定位点,该定位点可用圆柱状,根据铸件的特点,在定位柱上按模型的拔模稍制作,拔模稍一般是1∶8或1∶10,该定位柱接触部位就按1∶8或1∶10,斜度3度制作,增加接触面积。

(4)Z向旋转定位柱。

由于是铸铁件,工件又单薄,难免引起工件变形,2个圆柱的平行度超出实际要求也是正常的。如果因圆柱面垂直度、平行度公差较大,必然会引起工件定位偏移。2个圆柱面长度仅116mm,很难完全消除全长492工件的Z向旋转自由度。所以,必须在尾部增加一个旋转定位柱。从原理上,当工件按自然状态放在夹具上,该点应与工件吻合。但是,对铸铁件,是不可能完全消除Z向旋转自由度。当该点与工件偏移较大,说明工件变形较大,应调整到该位置内。

(5)圆球弹簧支撑柱。

为了进一步稳定工件,根据工件形状,可在该件中间部位增加两个稳定点。该点用圆柱球定位,将定位球安装在弹簧上。见图7。

图5

(6)压板。

该工件定位按以上方法定位后,夹压点可根据工件形状和定位点,选择4个夹紧位置。

1)前端夹压方式。

该处是利用工件在前端的圆弧形状,在中间位置定位,图6设计一个专用压板。

图6

该点是工件定位的关键部位,该处又是工件最牢固的连接点,底部完全可以悬空,而夹紧点转移在两侧的圆柱上,夹紧力不会改变工件太多的形状,完全不影响工件的形体。

2)后端夹压方式。

后端是在工件后端一凹台处,采用网状点定位的方式,上面用V型压板夹紧,为夹压准确,节省夹压时间,在压板后端安装一圆形支撑柱,每次装夹工件时,只拖出压板即可卸下工件。根据工件的特点,当前端夹紧时,可能使工件后端翘起,所以,前端夹紧时,首先不能受力过猛,当后端压紧后,再将前端牢牢把紧。

3)两侧辅助压板。

为将工件牢固夹压在夹具的工作台上,根据工件的单薄特点,在工件的两侧底面安装了2个以钢球辅助支撑的弹簧圆球,并在工件上面增加2个V型压板,轻轻压紧工件,保证了定位的稳定性。

以上分别介绍了工件定位和件夹紧的方法,此时,工件完全定位在该夹具上,其中有几处过定位和重复定位,有多处毛坯件定位,有钢球弹簧支撑,还有悬空夹紧和辅助夹紧等特点,该夹具完全综合了该毛坯件的特点,消除了形状复杂,形体单薄,尺寸精度和形状精度高的种种难点,是完全符合全定位的工装夹具。过定位虽然有些弊端,但合理采用能够解决一些刚性差、定位平面大、定位精度要求高、工件在机械加工难以解决的工序加工质量问题,能够获得良好的效果[3]。

图7

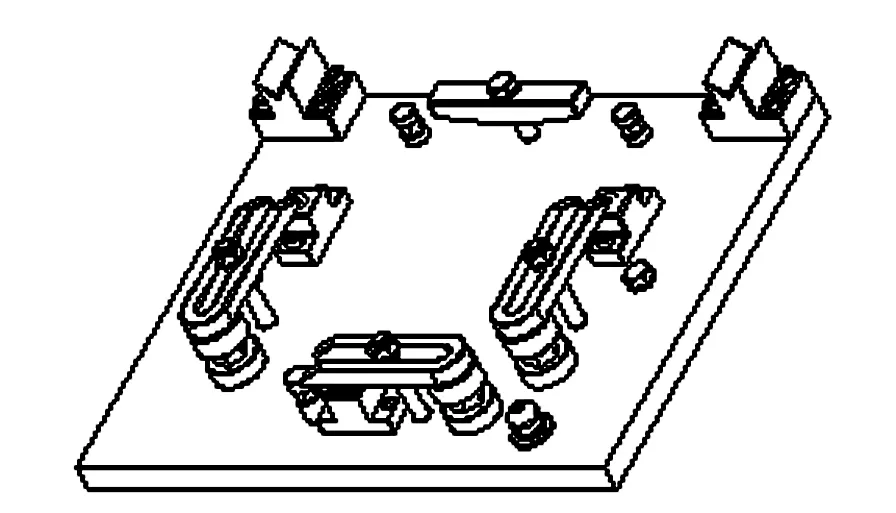

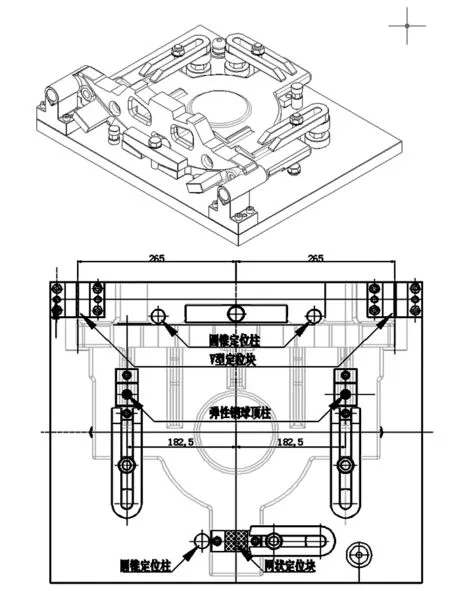

3 工件旋转机构

为完善该夹具的使用功能,应在该夹具的底部增加旋转功能,该功能应具备轻巧、准确、牢固、全面的功能。可使该夹具牢固把紧在旋转底座上,每次旋转动作灵敏,定位准确。见底座总图。

图8

旋转底座由4个单件组成,分别是底座、压环和T型螺母,另一件是把在底座底面的定位键。下面分别做一介绍和说明底座。

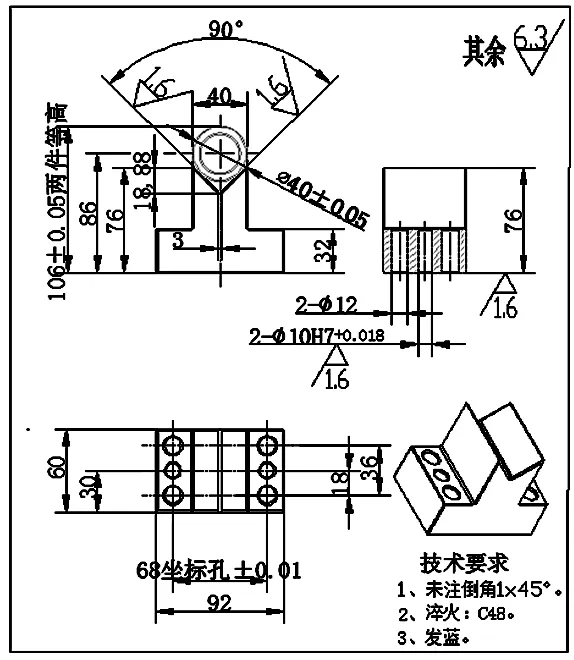

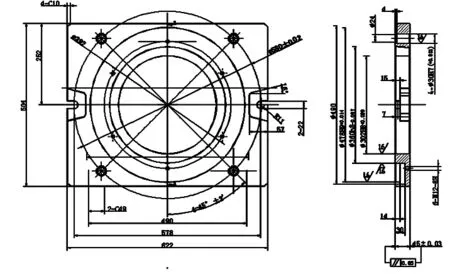

为保证工件简单,加工方便,将底座分为2件。一件是底座主体,二是T型槽压盖。因底座是为该夹具具备旋转功能所设计的,在结构上,需具备T型压紧装置,但是,T型槽加工时复杂的工序,特别是旋转工件。为加工方便,该底座可将T型槽分为两体,主体是和夹具工作台连接设计,而T型槽部分是将底座分为两件,分别将T型槽定位部位一分为二。见图9。

图9

(1)T型压盖。

为方便加工,该件将T型槽部分分解制作,并将其安装在底座上。这种结构完全取代整体T型槽,将复杂件变得简单化。该件比底面高度高2mm,在上平面贴塑板后刮研。

(2)T型旋转圆环螺母。

T型螺母在通用情况下,是割成一段一段使用。而该夹具的T型螺母采用了旋转的圆环状,整体安装在底座的T型槽内,在使用中,增加了接触面积,将该螺母的作用力均匀分布在T型槽内,增加了夹紧力。

(3)旋转定位销及套。

根据工件的加工情况和工艺要求,对该工件在本工序中只是加工四面。所以,该夹具只需每次旋转45°,分四次旋转。这样,只要在底座上加工4个孔,这4个孔必须是均匀分布,圆周尺寸精度≤0.02的H7精度孔。

底座共有四分件组成,将以上零部件按图示尺寸和精度加工,安装在各自位置上,将夹具工作台落座在该底座上,按各工序需要角度位置旋转工作台,用定位销插紧,将上下体把紧,就可以安装工件。

该夹具是安装在卧式铣床或镗床上使用,应根据车间情况进行安装。

4 结论

本文浅谈复杂、单薄、精度较高的铸铁件—回转支架的加工工艺,从工件6点定位原理,工件的重复定位的必要性和原则性进行了详细的分析,详细论述了工装设计的关键环节,应用了V形铁、斜网多点定位面、圆锥圆柱定位及弹簧圆球辅助支撑。并在夹具中增加了旋转体定位,通过以上分析,该夹具的应用将改变以平台划线解决铸造偏差的低级劳动现象,大大提高了劳动效率,提高了铸件的加工精度。机械加工工艺是门工作艺术,特别是复杂铸铁件的加工工艺,只有配合先进的工装夹具,才能提高劳动生产率,保证零部件的加工精度。