顺序动作机构的设计方法探讨*

2020-06-02张春英

张春英

(中国煤炭科工集团 太原研究院有限公司, 山西 太原 030006)

0 引言

自动化设备按照一定顺序完成一系列动作功能,一般采用程序控制法和液压回路法。在程序控制法中,每一个动作都应对应执行元件、控制元件和检测元件。这种方法的主要缺点是系统复杂,尤其是控制和检测单元较多,系统可靠性低,元件多,需要很大的安装空间且设备笨重;控制和检测元件价格昂贵;系统复杂且技术含量低,技术难以保证。而液压回路方法有压力控制法、行程控制法等,这些方法都需要加装一些逻辑阀,成本高,可靠性低,且体积和质量较大,同时对于压力设定等要求也较高。针对常规液压方法存在的问题,一些研究者提出了一些改进意见。文献[1]通过油缸内置顺序阀的方式实现双出头油缸的顺序动作,这种方法简单可靠,但这种方法仅限于双出头油缸,无法推广使用;文献[2]在油缸装入单向阀,当油缸到达极限位置方向阀打开液控换向阀控制第二个执行机构的动作,可提高系统的可靠性,但该方法需要特殊设计单向阀,受到单向阀自身性能限制。

通过分析研究,本文采用了一种机械方法,它能简化系统,尤其能减少控制和检测单元,提高系统可靠性;系统简化后,节省那些价格昂贵的控制和检测元件,降低成本;可以节省空间,减轻质量;能提升产品技术水平,提高附加值。

1 护钻机构

某型钻机采用旋转切削的方法在岩壁上钻深孔,高速旋转的钻杆带动钻头在较大推进力的作用下实现旋转破岩。由于转速高,推进力大,细长的钻杆在钻进初期容易产生进动现象导致失稳,为此设计了一个护钻机构。

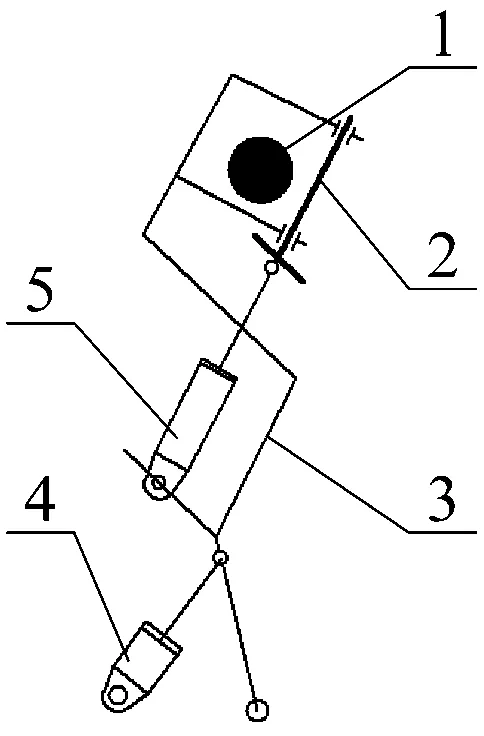

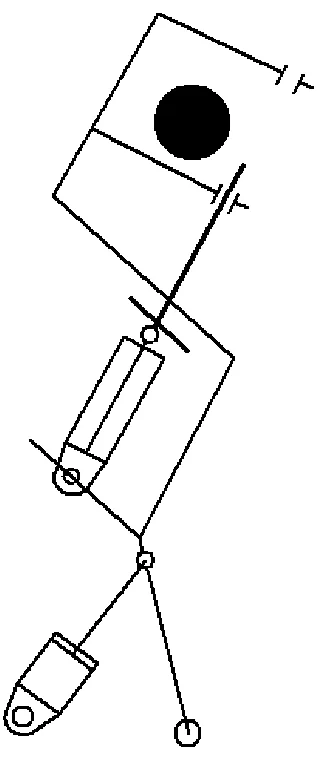

1) 结构组成:护钻机构主要由钻杆、插杆、连杆、摆动油缸和护钻油缸组成,如图1所示。插杆在护钻油缸驱动下沿着连杆的滑道滑动,护钻油缸伸出使插杆与连杆形成防护空间。护钻油缸、插杆和连杆连接在一起,整体在摆动油缸驱动下绕着一点摆动,在护钻位置和躲避位置切换。

1-钻杆; 2-插杆; 3-连杆; 4-摆动油缸; 5-护钻油缸。

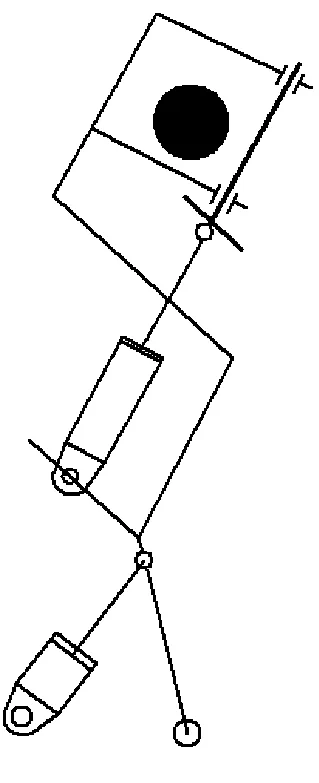

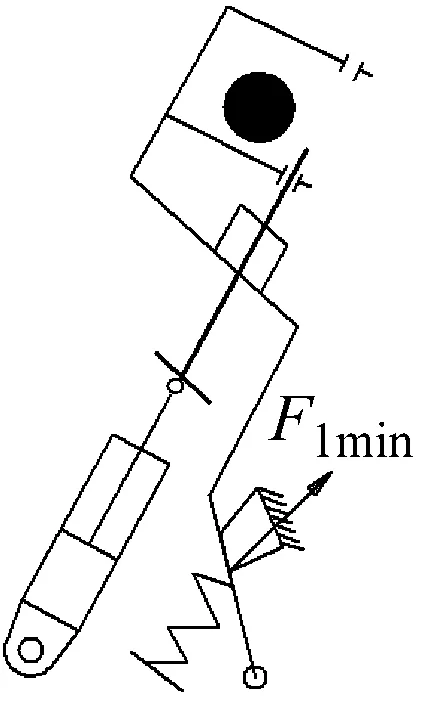

2) 护钻机构工作过程:如图2所示,护钻时,摆动油缸和插杆油缸都伸长,插杆与连杆组成防护空间。插杆油缸缩短带动插杆打开,为护钻机构撤离护钻位置做准备;摆动油缸缩短带动连杆到达躲避位置,摆动油缸伸长到达护钻位置,插杆油缸伸长进行护钻,如此反复,插杆和摆动油缸按照一定顺序动作,实现了护钻和躲避的功能要求。

(a) 护钻

(b) 插杆打开

(c) 躲避位置

(d) 护钻位置

2 机构分析

针对钻机机构的特点,设计了一种机械式的顺序动作机构,它有3种不同的结构形式,它们都是采用一个执行机构和一个控制元件,但不需要检测元件。

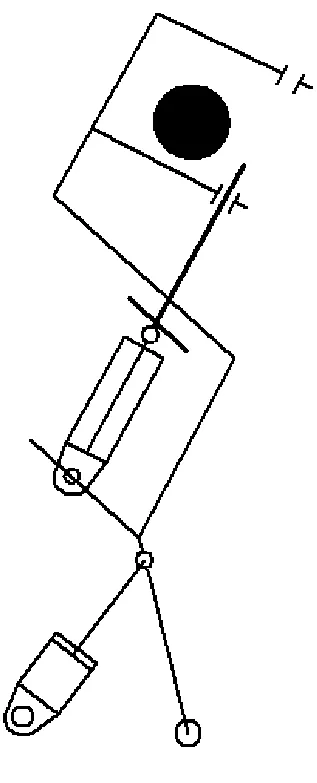

2.1 机械方法I

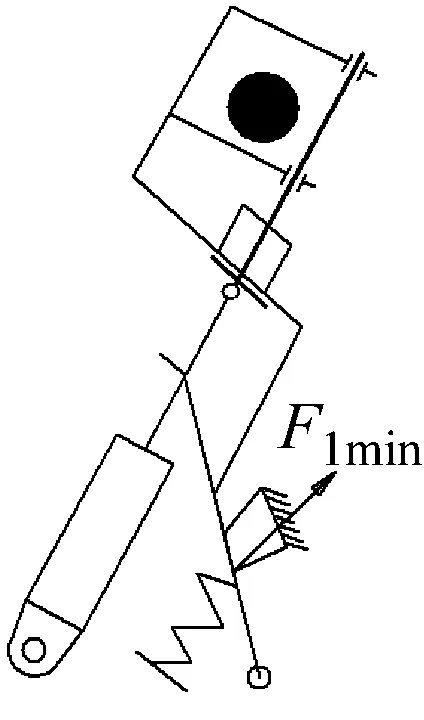

机械方法I的结构和工作过程如图3所示。可靠动作的条件分析如下:

(a)→(b):当油缸缩短时打开插杆,而连杆不摆动的条件是插杆与滑道之间的摩擦力f产生的力矩小于铰点摩擦力矩M与下弹簧最小作用力产生的力矩F1min·l1之和,即:

(a)

(b)

(c)

(d)

f·lf≤F1min·l1+|M|

(1)

(b)→(c):油缸继续缩短碰到限位,连杆往回摆动,压缩下弹簧。

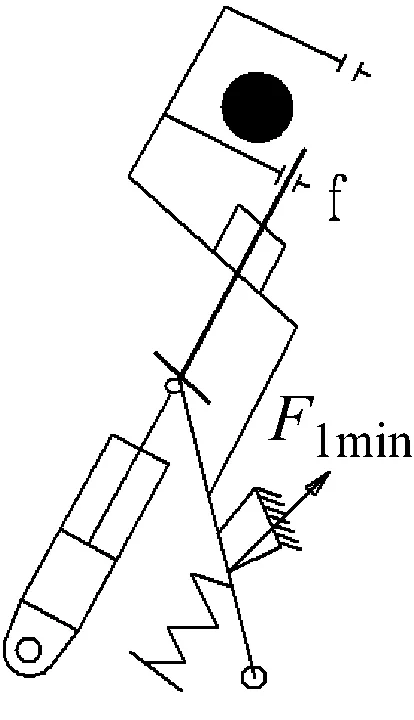

(c)→(d):油缸伸长,连杆摆动而插销不会伸出的条件是插销与孔之间的摩擦力产生的力矩与下弹簧力产生的力矩之和比铰点摩擦力矩大,即:

F1·l1+f·lf≥|M|

(2)

由于F1∈(F1max,F1min)

可简化为:

F1min·l1+f·lf≥|M|

(3)

(d)→(a):连杆到位后碰到限位,当油缸伸长时,插杆到位进行护钻。

由式(1)、式(3)可以发现,只要F1min·l1≥|f·lf±M|,则能确保可靠动作,即只要弹簧力足够大,摩擦力和铰点摩擦力矩很小则也能可靠动作。

2.2 机械方法Ⅱ

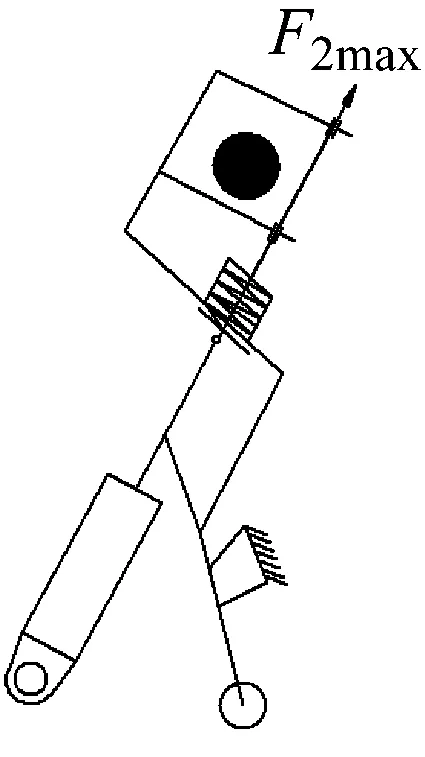

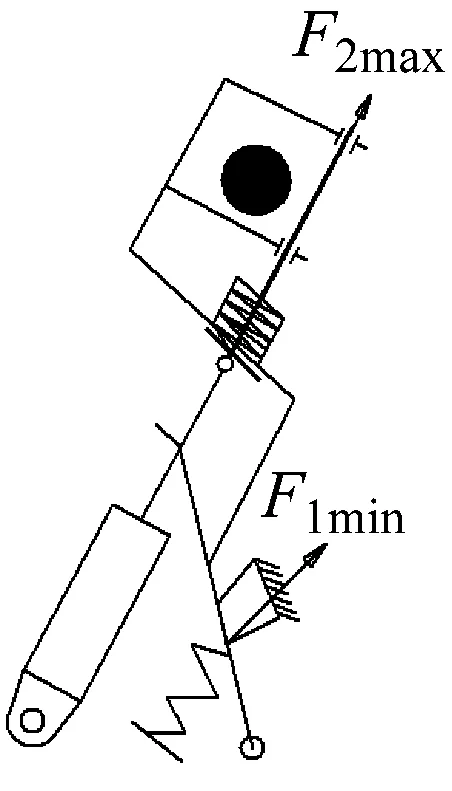

机械方法Ⅱ的结构和工作过程如图4所示。

(a)

(b)

(c)

(d)

可靠动作的条件分析如下:

(a)→(b):当油缸缩短时打开插杆,而连杆不摆动的条件是插杆与滑道之间的摩擦力f产生的力矩小于铰点摩擦力矩M与上弹簧作用力产生的力矩F2·l2之和,即:

f·lf≤F2·l2+|M|

(4)

由于F2∈(F2max,F2min)

可简化为:

f·lf≤F2min·l2+|M|

(5)

(b)→(c):油缸继续缩短碰到限位,连杆往回摆动。

(c)→(d):油缸伸长,连杆摆动而插销不会伸出的条件是插销与孔之间的摩擦力产生的力矩与上弹簧力产生的力矩之和比铰点摩擦力矩大,即:

F2min·l2+f·lf≥|M|

(6)

(d)→(a):连杆到位后碰到限位,当油缸伸长时,插杆到位进行护钻。

由式(5)、式(6)可以发现,只要F2min·l2≥|f·lf±M|,则能确保可靠动作,即只要弹簧力足够大,摩擦力和铰点摩擦力矩很小也能满足可靠动作。

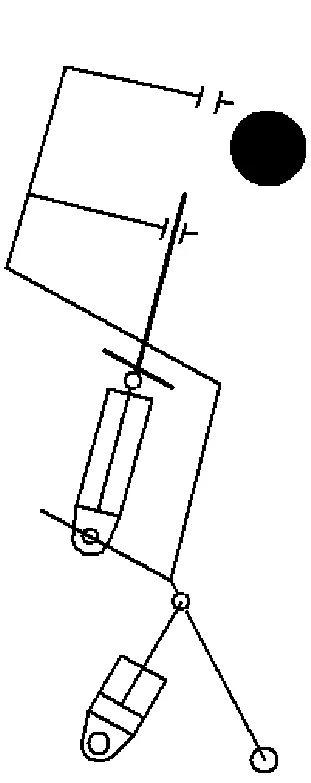

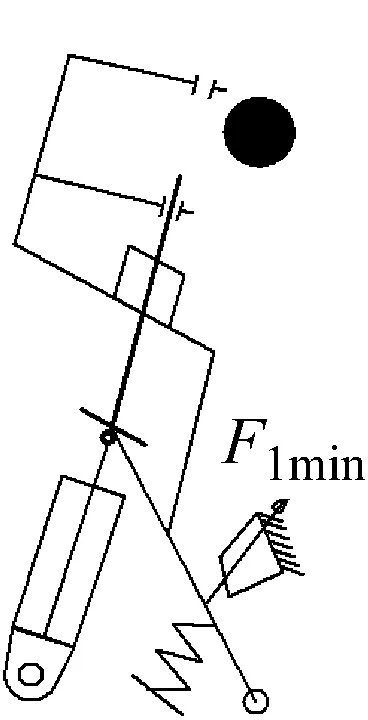

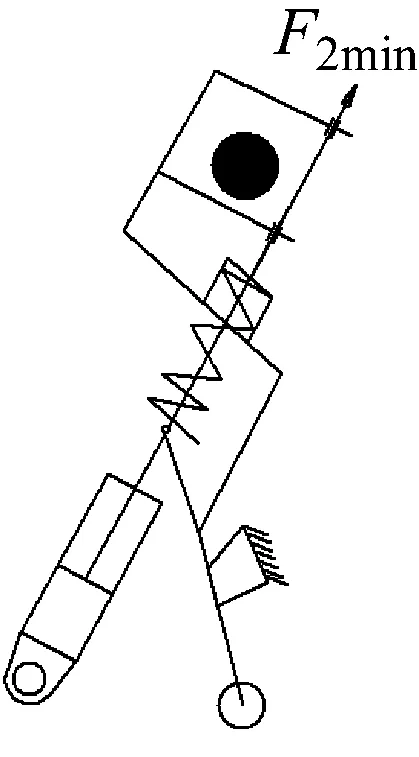

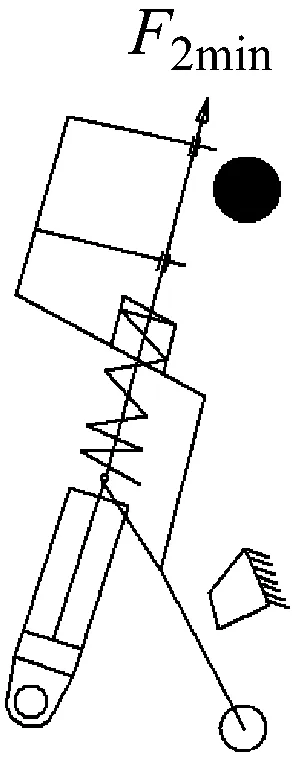

2.3 机械方法Ⅲ

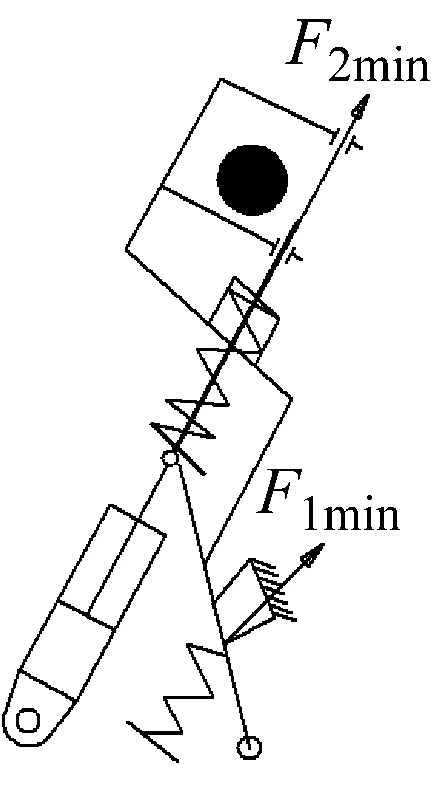

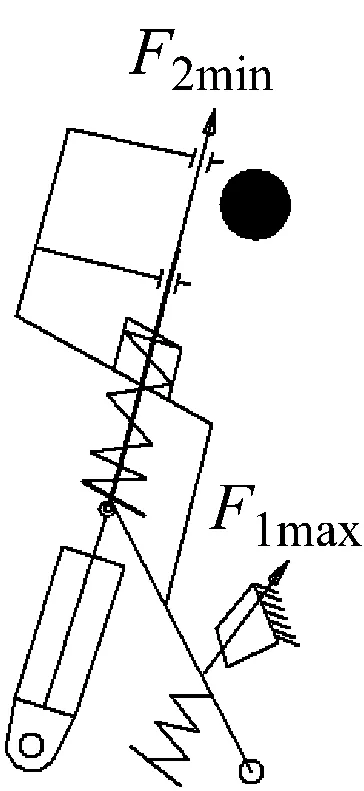

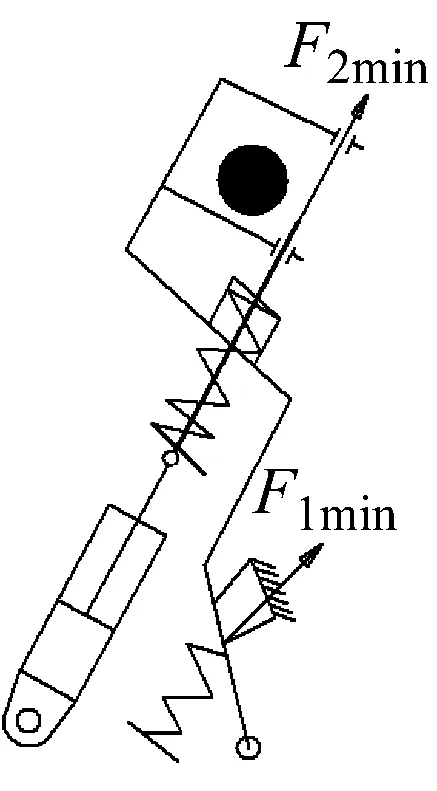

机械方法Ⅲ的结构和工作过程如图5所示。

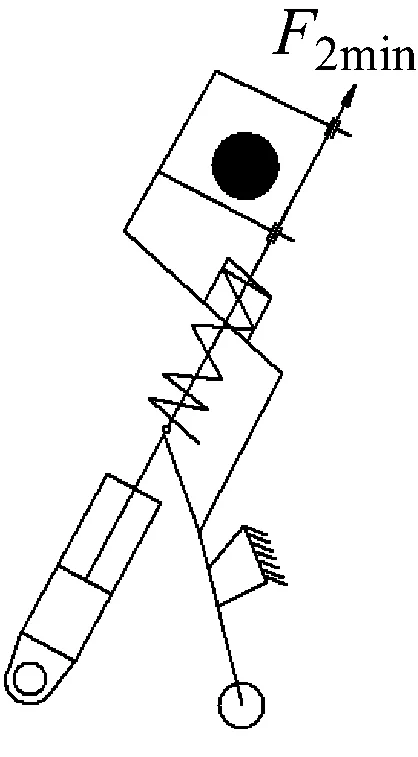

(a)

(b)

(c)

(d)

可靠动作的条件分析如下:

(a)→(b):当油缸缩短时打开插杆,而连杆不摆动的条件是插杆与滑道之间的摩擦力f产生的力矩小于铰点摩擦力矩M与2个弹簧作用力产生的力矩之和,即:

f·lf≤F1min·l1+F2·l2+|M|

(7)

而F2∈(F2max,F2min)

可简化为:

f·lf≤F1min·l1+F2min·l2+|M|

(8)

(b)→(c):油缸继续缩短碰到限位,连杆往回摆动。

(c)→(d):油缸伸长,连杆摆动而插销不会伸出的条件是插销与孔之间的摩擦力产生的力矩与两弹簧力产生的力矩之和比铰点摩擦力矩大,即:

F2min·l2+F1·l1+f·lf≥|M|

(9)

而F1∈(F1max,F1min)

可简化为:

F2min·l2+F1min·l1+f·lf≥|M|

(10)

(d)→(a):连杆到位后碰到限位,当油缸伸长时,插杆到位进行护钻。

由式(8)、式(10)可以发现,只要F1min·l1+F2min·l2≥|f·lf±M|,则能确保可靠动作,即只要弹簧力足够大,摩擦力和铰点摩擦力矩很小则也能满足可靠动作。

通过以上3种机械方法的分析发现,机械方法Ⅲ是普遍形式,即去掉上弹簧F2=0,则得到机械方法I;去掉下弹簧F1=0,则得到机械方法Ⅱ。机械方法I、机械方法Ⅱ可以看作是机械方法Ⅲ的特例。由式(1)~式(10)可以发现,只要用一个足够大力的弹簧就能满足可靠动作的条件,而用2个弹簧则没有必要。因此,机械方法I和机械方法Ⅱ是推荐采用的结构。

3 机械方法与传统方法的对比

1) 性能对比。程序控制方法原理简洁,加入时间延迟,改变动作顺序很方便;但环节多,有误动作危险,可靠性低。而机械方法结构简单,动作可靠,但可移植性差,不易进行大规模推广。

2) 成本对比。程序控制方法需要的执行元件、控制元件、检测元件多,成本高。而机械方法用的元件少,成本低廉,采用一些简单的机械结构,使其加工成本很低。

3) 空间和质量。程序控制方法元件多,占用空间大,质量大;机械方法用的元件少,占用的空间和重量就小。

4) 设计难度。机械方法每个具体结构只需要设计一个专门机构,其设计工作量大,经常需要结构的巧妙设计,对设计人员的要求更高。但也正因为此,所设计的机构不容易仿造,可提高保密等级。

4 结论

顺序动作机构的设计方法,需要从可靠性、经济性、成本、空间等各方面进行综合考虑,寻找最优方案。当遇到控制上的问题时,不要为了简单就直接采用程序控制或者液压方法,应该尽量采用机械方法,以简化结构,降低成本,减小质量和节省空间,真正做到提升产品性能、提高设计水平。