基于ADAMS和AMESim的斜盘式轴向柱塞泵联合仿真

2020-05-21王晓晶陈帅张梦俭

王晓晶 陈帅 张梦俭

摘 要:柱塞副是斜盘式轴向柱塞泵最重要的摩擦副之一,对柱塞泵的机械效率、温升、容积效率、工作寿命和工作可靠性有着重要的影响。以斜盘式轴向柱塞泵为研究对象,通过对柱塞副进行运动学分析,建立柱塞副的三维几何模型,对三维模型施加运动和力学关系约束,建立ADAMS虚拟样机的物理模型,获得了柱塞的位移、速度和加速度曲线。通过AMESim建立柱塞副液压模型,对柱塞泵的动力学模型和液压模型进行联合仿真,得到了液压模型计算的柱塞腔内压力分布,为柱塞腔设计及油膜特性研究奠定了基础。

关键词:轴向柱塞泵;ADAMS;AMESim;联合仿真

DOI:10.15938/j.jhust.2020.01.002

中图分类号: TH137

文献标志码: A

文章编号: 1007-2683(2020)01-0009-06

Abstract:As one of the most important friction pairs in the swash plate axial piston pump, the piston pair plays an important role in the mechanical efficiency, temperature rise, volumetric efficiency, working life and work reliability of the piston pumpThe swash plate type axial piston pump was taken as the research object, and the three-dimensional geometric model of the piston pair was established through analyzing the force of the piston pairThen the physical model of the virtual prototype was established through controlling the relationship between force and motion of the three-dimensional geometric mode,and the displacement, velocity and acceleration curves of plunger are obtainedBased on the hydraulic pressure model established by AMESim, the united simulation of the dynamic model and the hydraulic model of the piston pump was implementedThe pressure distribution in the plunger cavity is obtained by the hydraulic model, which lays a foundation for the design of plunger cavity and the study of oil film characteristics-

Keywords:axial piston pump;ADAMS;AMESim;coupling simulation

0 引 言

斜盘式轴向柱塞泵作为液压传动与控制系统中的重要元件,结构复杂、技术含量高、非线性耦合环节较多,一直是国内外科研机构研究的重点[1]。传统上对于斜盘式轴向柱塞泵的分析,都是将柱塞泵进行了大量的简化,因此分析的结果存在较大误差[2]。随着对柱塞泵的研究方法不断丰富和深入,特别是随着算计机技术、传感和信号技术的发展,虚拟样机技术随之产生[3]。虚拟样机技术是利用多个领域的建模工具,按照研究对象的本质因素进行建模,可以实现与物理样机的无限接近,因此对于虚拟样机的仿真评估可以代替对物理样机的评估,缩短柱塞泵的研制周期[4]。张斌等[5]建立了数字式柱塞泵虚拟样机,通过虚拟样机仿真和试验测试,对数字式柱塞泵的流量、压力和功率控制等功能进行了研究。Monika等[6]进行了单柱塞模型泵实验,对柱塞泵压力分布、温度分布和油膜厚度进行了测量,该实验并未考虑到多柱塞腔压力脉动相互间的影响和旋转产生的离心力影响。童水光等[7]采用 Kane-Huston 方法建立了轴向柱塞泵机液耦合作用的多体力学模型和液压系统模型,并构建了二者实时接口连接的虚拟样机模型,对柱塞泵机-液耦合作用下的態特性的影响因素及其变化规律进行了研究。德国Rexroth、美国Eaton、Parker等公司先后引进虚拟样机技术用于柱塞泵的研究开发,极大地缩短了柱塞泵的研制周期,提高了柱塞泵的整体性能。

作为柱塞泵的关键摩擦副之一,柱塞副设计的质量会严重影响到轴向柱塞泵的容积效率、机械效率、运行可靠性和使用寿命等关键指标[8]。本文以A10VSO系列柱塞泵为研究对象,采用Pro/E、ADAMS和AMESim分别创建柱塞泵动力学模型和液压系统模型,最后将两大模型进行联合仿真,完成柱塞泵的虚拟样机的构建,为柱塞泵柱塞副受力分析和柱塞泵运动学深入分析奠定基础[9]。

1 轴向柱塞泵柱塞副运动学分析

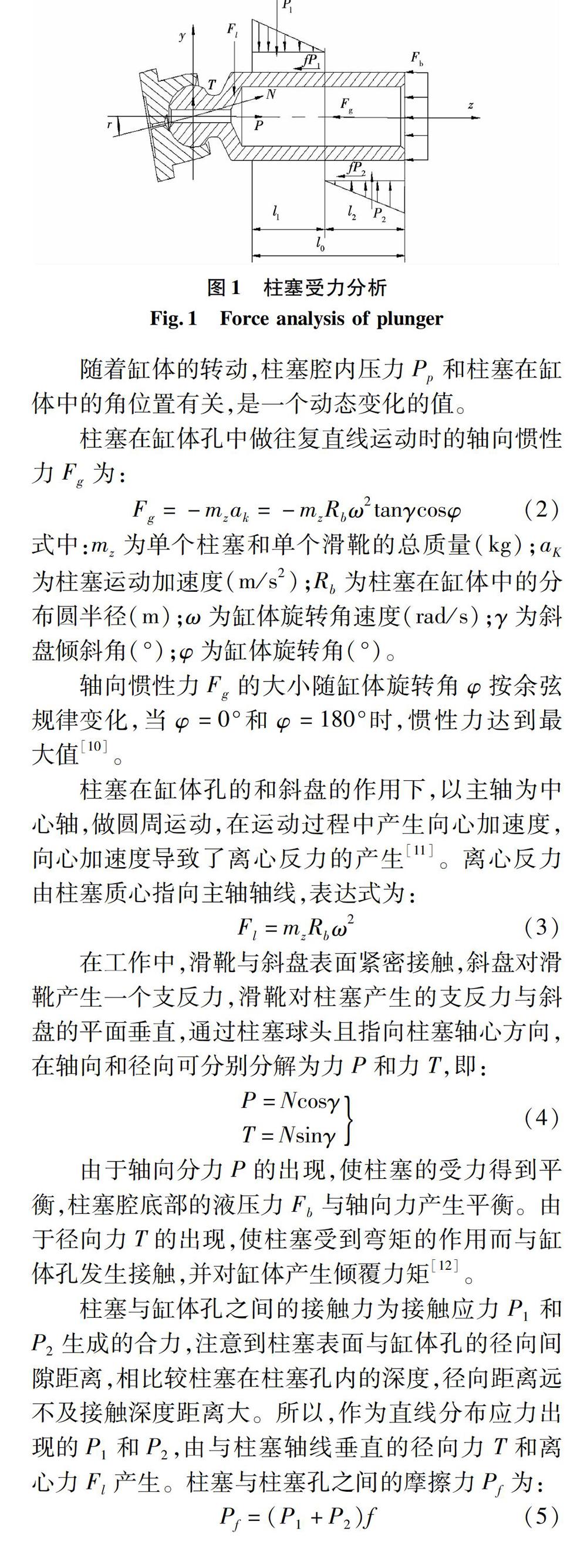

由于柱塞在排油过程中的受力情况比在吸油过程中更为复杂,所以本文讨论柱塞排油过程中的运动情况和受力情况。轴向柱塞泵的柱塞副受力示意图如图1所示。作用在柱塞底部排油腔的轴向液压力Fb为:

2 轴向柱塞泵动力学模型

2-1 轴向柱塞泵的几何建模

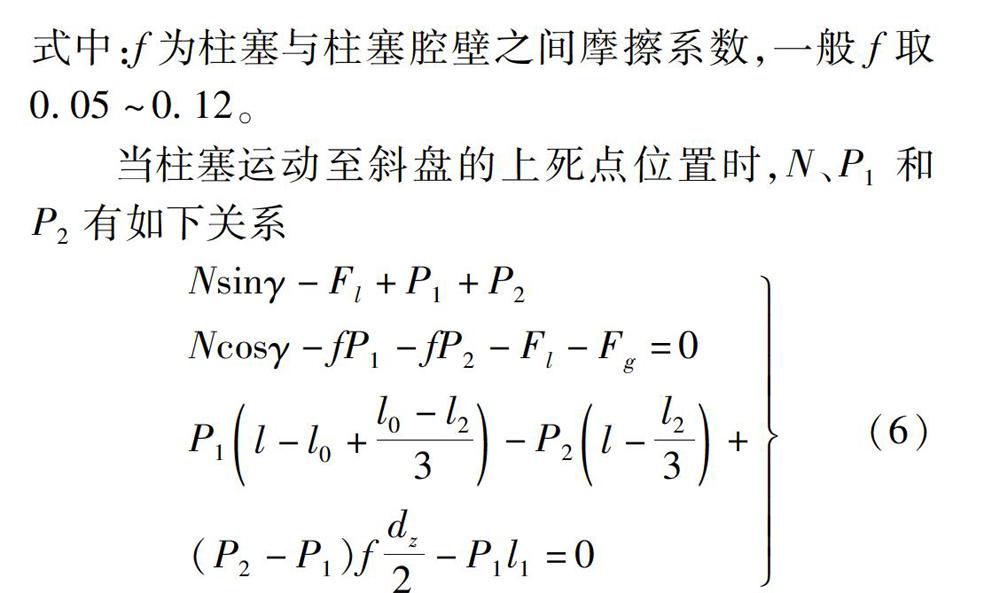

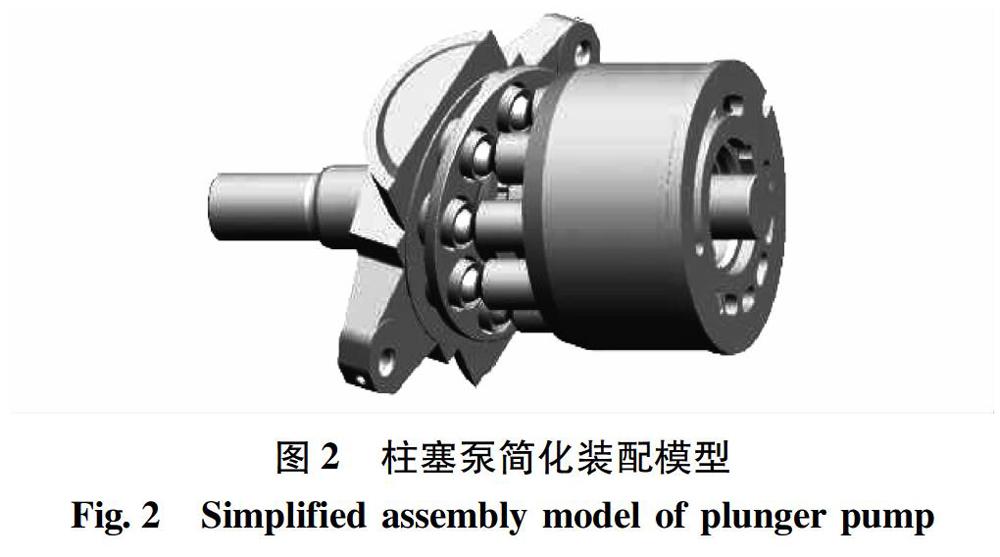

根据柱塞泵实际产品的参数和几何特征,运用Pro/E绘图软件绘制轴向柱塞泵各个零件的三维模型,根据规定的相互运动关系完成整泵的装配。斜盘式轴向柱塞泵模型简化后的三维几何模型如图2所示。

图2 柱塞泵简化装配模型

Fig-2 Simplified assembly model of plunger pump

在构建柱塞泵机构虚拟样机之前,假定柱塞泵运行工况平稳,摩擦副之间存在一定厚度的油膜,且密封效果良好,除主要运动部件外,忽略其他不影响柱塞泵正常运行的辅助零部件。本文完成几何模型整体构建之后,按照图3所示的基本步骤,将几何模型构建成为物理模型。

2-2 柱塞泵Adams动力学模型

由于Pro/E和ADAMS共同拥有动力学插件程序Mechanism/Pro,与直接转换相比,采用该插件转换信息丢失少,出错率低。在三维制图软件的环境中,定义组件之后,调用Mechanism/Pro模块,将其转换到ADAMS中,将驱动程序、约束关系和有效载荷添加到ADAMS/View以进行动态分析。运动部件之间的制约关系决定了部件之间的力学关系,通过力的相互作用将独立的部件整合为一个运动整体[14]。

在为轴向柱塞泵各元件添加约束时,以地面为参考。电机带动传动轴转动,传动轴相对于地面做旋转运动,因此在传动轴与地面之间添加旋转副[15];缸体内齿与主轴外齿相互啮合,在主轴的带动下做旋转运动,所以在两者之间添加固定副;配流盘相对于地面静止,因此在两者之间添加固定副;柱塞受到滑靴的牵引力在缸体孔中作往复直线运动,由于柱塞相对于缸体孔存在偏心姿态,不能直接添加圆柱副,所以在9个柱塞和对应的柱塞孔之间分别添加碰撞接触,在滑靴与柱塞之间添加球铰副;滑靴受回程盘的约束紧贴在斜盘上,因此在回程盘与滑靴之间添加接触副,在斜盘与滑靴之间添加平面副;由于斜盘具有固定的斜盘倾角,相对于地面静止,所以在斜盘和地面之间添加固定副。

图3 几何模型至物理模型构建过程

Fig-3 Process from geometric model to physical model

约束副添加完成后,给运动部件施加驱动,该驱动是指运动部件与时间相关的位移、速度和加速度,可以使用函数关系式定义复杂的运动关系,也可以直接输入确切的运动数值[16]。如图4所示,是对几何模型添加运动关系约束、施加驱动载荷后,建立的轴向柱塞泵的动力学模型。

2-3 柱塞泵动力学模型仿真

给主轴的旋转副上施加1500r/min的旋转驱动,进行初步的仿真测试,观察到各部件运动正常。并将该模型仿真结果与理论分析结果进行对比验证。如图5~7所示的柱塞质心分别沿X、Y和Z轴的运动位移、速度和加速度曲线。

以Ivantysyn于2001年所做研究为依据[17],每个柱塞相对于主轴轴线的角位置和角速度分别由φ和ω来表示。在可变排量的情况下,旋转斜盘相对于缸体主轴的角度位置可以连续变化并用β表示。柱塞行程sK取决于柱塞在缸体中的分布圆半径Rb、斜盘倾斜角度和所述柱塞相对于主轴轴线角位置。

随着斜盘的倾斜角度的增大,柱塞在缸孔中的行程也变得更大。通过式(8)计算表示柱塞从外死点位置(ODC)到内死点位置(IDC)位移的最大柱塞冲程值HK。

基于最大柱塞行程,柱塞速度vK和柱塞加速度aK可以如下式导出:

因此,柱塞滑动速度和加速度是主轴的角位置和角速度的函数。由图5、6和7可知,柱塞质心的运动位移、运动速度和运动加速度分别遵循余弦规律、正弦规律和余弦规律。转速ω和回转盘倾角β一定的情况下,仿真测试曲线的变化规律与理论分析结果相符,从而验证了动力学模型的准确性与正确性。

3 AMESim建立柱塞泵液压模型

利用系统建模平台LMS Imagine-LabAMESim,采用图形化的建模方式,建立柱塞泵的液压传动模型[18]。为了建立稳定的油源供给和正常平稳的传动模型,假设柱塞泵的机械输入始终稳定;在柱塞泵构件运动过程中的各个摩擦副之间一直存在稳定油膜厚度,不会发生金属的直接接触,且油液均为层流状态;液压油的粘度始终为输入值不变,但是考虑液压油的粘温、粘压特性[19]。

流量模型包括具有一定泄漏量的柱塞,长度是可以调节的,并且轴心并不与缸体孔重合;扭矩模型选用有阻尼的旋转负荷,其参数coefficient of viscous friction、coulomb friction torque、stiction torque分别对应于粘性阻尼的不同力矩损失;单柱塞运动模型存在柱塞在缸体孔中的来回运动,以及缸体在主轴的带动下绕主轴旋转运动,通过函数f(x,y)=tanαsinφ和增益系数K=R将柱塞的运动速度V=ω·tanα·sinφ與缸体转动角度φ和斜盘倾角α联系起来;配流盘模型为避免压力的突然变化,利用三角槽机构作缓冲装置[20];输入样条曲线和信号开关组成配流盘模型,样条曲线由三角凹槽的角度决定;使用AMESim提供的Super Component Tool建立柱塞的标准模型。

通过整合单个柱塞封装模型,建立包含9个柱塞在内的柱塞泵液压系统。物理模型泵中的9个柱塞以主轴为中心均布排列,在该模型中,设置每两个柱塞之间的间隔角度。如图8所示为泵的液压模型。

轴向柱塞泵液压模型的参数设置如下:柱塞直径dr=17mm;油液密度ρ=870kg/m3;柱塞腔与缸体的接触长度l=35mm;柱塞分布圆半径R=33.5mm;柱塞腔半径向内的缝隙值cr=0.01mm;偏心率ε=0;滑靴副泄露损失流量qv2=1.71×10-4L/min;配流副泄露损失流量qv3=3.84×10-4L/min;黏性阻尼系数Cv=20N·m/(r/min);库伦摩擦系数Cf=0.3N·m/(r/min);滚动摩擦产生的力矩损失Ts=3N·m;刚体转动惯量J=0.0056kg·m2;油的动力黏度η=39.1Pa·s;油的运动黏度ν=46cP;油体积模量K=17000bar;油温T=40℃[21]。

4 联合仿真

轴向柱塞泵模型是以液压模型为主导,液固耦合全系统仿真模型如图9所示。仿真时,机构和液压状态值由ADAMS_model子模块内进行实时传递,使机械系统的动力学仿真计算与液压系统的流体传动仿真计算同时进行,并将计算结果进行实时传送,从而完成联合仿真,建成轴向柱塞泵的虚拟样机。

对A10VSO斜盘式轴向柱塞泵的液压模型进行仿真,工况参数设置为主轴转速n=1500r/min,负载压力18MPa时,斜盘倾角为18°时,泵的出口流量曲线图和柱塞所受液压力曲线图,如图10、11所示。

柱塞泵总输出流量是各个柱塞腔输出流量的叠加。通过图11分析柱塞腔内压力的变化如下:柱塞底部所受液压力为脉动变化周期作用力,变化周期为缸体转动周期。柱塞运行在吸油腔向排油腔过度区域时,由于油液的惯性和三角阻尼槽的作用,油液的排出受到限制,柱塞腔内的压力因此升高而超过排油压力,但随着过流面积的逐渐增大,柱塞腔压力逐渐趋向排油压力,并稳定在排油压力附近。

5 结 论

1)建立了ADAMS和AMESim联合仿真的斜盘

式轴向柱塞泵虚拟样机模型,实现了柱塞泵模型的液固耦合,将柱塞的运动方程式与动力学模型仿真得到柱塞的位移、速度和加速度对比,验证了动力学模型的正确性,能够真实模拟柱塞的受力和运动情况,为今后斜盘式轴向柱塞泵结构设计的优化奠定了基础。

2)柱塞底部所受液压力为脉动变化周期作用力,变化周期为缸体转动周期;柱塞运行在吸油腔向排油腔过度区域时,由于油液的惯性和三角阻尼槽的作用,油液的排出受到限制,柱塞腔内的压力因此升高而超过排油压力,但随着过流面积的增大,柱塞腔压力逐渐趋向排油压力,并稳定在排油压力附近,为研究液动力对柱塞泵性能的影响奠定了基础。

参 考 文 献:

[1] 翟江,周华.海水淡化轴向柱塞泵的虚拟样机技术研究[J].华中科技大学学报(自然科学版), 2012, 40(3):108.

ZHAI Jiang, ZHOU Hua. Investigation Into the Key Problems of Axial Piston Pump For Seawater Desalination[J]. Journal of Huazhong University of Science and Technology(Natural Science Edition), 2012, 40(3):108.

[2] 徐兵,張军辉,杨华勇.基于虚拟样机的轴向柱塞泵柱塞副仿真分析[J].兰州理工大学学报, 2010, 36(3):31.

XU Bing, ZHANG Jun Hui, YANG HuaYong. Simulative Analysis of Piston-cylinder Aair of Axial Piston Pump Based on Virtual Prototype[J]. Journal of Lanzhou University of Technology, 2010, 36(3):31.

[3] CHACON R,IVANTYSYNOVA M.Advanced Virtual Prototyping of Axial Piston Machines[C]// Proceedings of the 3rd FPNI.PhD. Symposium on Fluid Power, 2016:V001T01A036.

[4] HUANG C.CASPAR Based Slipper Performanceprediction in Axial Piston Pumps[C]//Proceedings of the 3rd FPNI.PhD.Symposium on Fluid Power, Terassa,`Spain,2004:229.

[5] 张斌,徐兵,杨华勇,等.基于虚拟样机技术的数字式柱塞泵控制特性研究[J].浙江大学学报(工学版),2010,44(1):1.

ZHANG Bin, XU Bing, ZHANG Huayong, et al. Study on Control Performance of Digital Piston Pump Based on Virtual Prototype Technology[J]. Journal of Zhejiang University(Engineering Science), 2010,44(1):1.

[6] IVANTYSYNOVA M,LASAAR R. AnInvestigation Into Microand Macrogeometric Design of Piston/Cylinder Assembly of Swash Plate Machines[J].International Journal of Fluid Power, 2004, 5(1):23.

[7] 童水光,王相兵,钟崴,等.基于虚拟样机技术的轴向柱塞泵动态特性分析[J].机械工程学报, 2013, 49(2):174.

TONG Shuiguang, WANG Xiangbing, ZHONG Wei,et al. Dynamic Characteristics Analysis on Axial Piston Pump Based on Virtual Prototype Technology[J]. Journal of Mechanical Engineering, 2013, 49(2):174.

[8] 赵愿,周俊杰,荆崇波,等.轴向柱塞泵端面开槽配流副动压支撑特性[J].哈尔滨工业大学学报,2018,50(1):169.

ZHAO Yuan, ZHOU Junjie, JING Chongbo, et al. Effect of Grooved Face on the Dynamic Pressure Support Characteristics of Cylinder/ Valve Plate Pair in the Axial Piston Pump[J]. Journal of Harbin Institute of Technology, 2018,50(1):169.

[9] 钱文鑫,高钦和,李向阳,等.基于虚拟样机的轴向柱塞泵动态特性仿真研究[J].液压与气动, 2017(8):61.

QIAN Wenxin, GAO Qinje, LI Xiangyang, et al. Simulation Research Based on Virtual Prototype for Dynamic Characteristics of Axial Piston Pump[J]. Chinese Hydraulics & Pneumatics, 2017(8):61.

[10]聂松林,张立茂,张振华,等.水压轴向柱塞泵/马达滑靴副水膜动态特性分析[J].北京工业大学学报,2017,43(9):1303.

NIE Songlin, ZHANG Limao, ZHANG Zhenhua, et al. Analysis of Water Film Dynamic Characteristics of Slipper Pair in a Water Hydraulic Axial Piston Pump/motor[J]. Journal of Beijing University of Technology, 2017,43(9):1303.

[11]刘洪,苑士华,彭增雄,等.轴向柱塞泵滑靴油膜动态仿真[J].北京理工大学学报,2011,31(11):1282.

LIU Hong, YUAN Shihua, PENG Zengxiong, et al. Dynamic Simulation of Slipper Bearings in Axial Piston Pumps[J]. Transactions of Beijing Institute of Technology, 2011,31(11):1282.

[12]王建森,刘耀林,魏列江,等.轴向柱塞变量泵偏置斜盘力矩分析[J].兰州理工大学学报,2017,43(3):44.

WANG Jiansen, LIU Yaolin, WEI Liejiang, et al. Analysis of Torque on Biased Swash Plate of Axial Variable Piston Pump[J]. Journal of Lanzhou University of Technology, 2017,43(3):44.

[13]李磊.倾斜柱塞式斜盘变量泵的流量特性研究[D].成都:西南交通大学, 2011.

[14]杨智炜,徐兵,张斌.基于虛拟样机技术的轴向柱塞泵特性仿真[J].液压气动与密封,2006(3):33.

YANG Zhiwei, XU Bing, ZHANG Bin. Simulation of Axial Piston Pump Characteristic Based on Virtual Prototype Technology[J]. Hydraulics Pneumatics and Seals, 2006(3):33.

[15]BING,Ying-hui,Jun-hui,et al.ANew Design Method for the Transition Region of the Valve Plate for an Axial Piston Pump[J]. Journal of Zhejiang Universityence A, 2015, 16(3):229.

[16]殷国良,尤波,许家忠.胎面翻转机构的翻转分析及ADAMS仿真[J].哈尔滨理工大学学报,2016,21(6):100.

YIN Guoliang, YOU Bo, XU Jiazhong. The Rollover Analysis and ADAMS Simulationof Tread Overturning Mechanism[J]. Journal of Harbin University of Science and Technology, 2016,21(6):100.

[17]IVANTYSYN J,IVANTYSYNOVA M.Hydrostatic Pumps and Motors[M].New Dehli:Academic Books International,2001,98.

[18]邱博,毕新胜,陈璐,等.斜盘式轴向柱塞泵动态特性研究与仿真试验[J].中国农机化学报,2014,35(1):197.

QIU Bo, BI Xinsheng, CHEN Lu, et al. To Study Dynmic Characteristic of Swash-plate Axial Pis-ton Pump Based on AMESim[J]. Journal of Chinese Agricultural Mechanization, 2014,35(1):197.

[19]SCHENK A, ZECCHI M, IVANTYSYNOVA M. Accurate Prediction of Axial Piston Machines Performance Through a Thermo-Elasto-Hydrodynamic Simulation Model[C]//Symposium on Fluid Power and Motion Control, Florida, USA, Oct 6-9,2013:V001T01A034.

[20]吴怀超,何永勇,简晓书.滑靴底面结构对轴向柱塞泵滑靴副油膜性能影响的数值分析[J].润滑与密封, 2014, 39(5):1.

WU Huaichao, HE Yongyong, JIAN Xiaoshu. Numerical Analysis of Influence of Slipper Bottom Structure on Oil Film Performance of Slipper Pair of Axial Piston Pump[J]. Lubrication Engineering, 2014, 39(5):1.

[21]马纪明,李齐林,任春宇,等.轴向柱塞泵/滑靴副润滑磨损的影响因素分析[J].北京航空航天大学学报,2015,41(3):405.

MA Jiming, LI Qilin, REN Chunyu, et al. Influence Factors Analysis on Wear of Hydraulic Axial Piston Pump / Slipper pair[J]. Journal of Beijing University of Aeronautics and Astronautics, 2015,41(3):405.

(编辑:王 萍)