敞开式TBM组装流程及关键技术

2020-05-19

(中铁工程装备技术服务有限公司,河南 郑州 450016)

1 工程概况

某引水工程项目隧道采用2 台开挖直径7.83m 的敞开式TBM 进行施工。TBM1 掘进长大约15km、TBM2 总掘进长20km。2 台TBM均采用连续皮带出渣,石渣汇集连接洞与支洞交叉口,再由支洞连续皮带把石渣输送出至洞外。其他洞段采用钻爆法施工,包含TBM 组装段、检修段、通过段等。

本文介绍中铁TBM1/TBM2 号敞开式TBM掘进机“一洞双机”工地组装流程及关键技术。

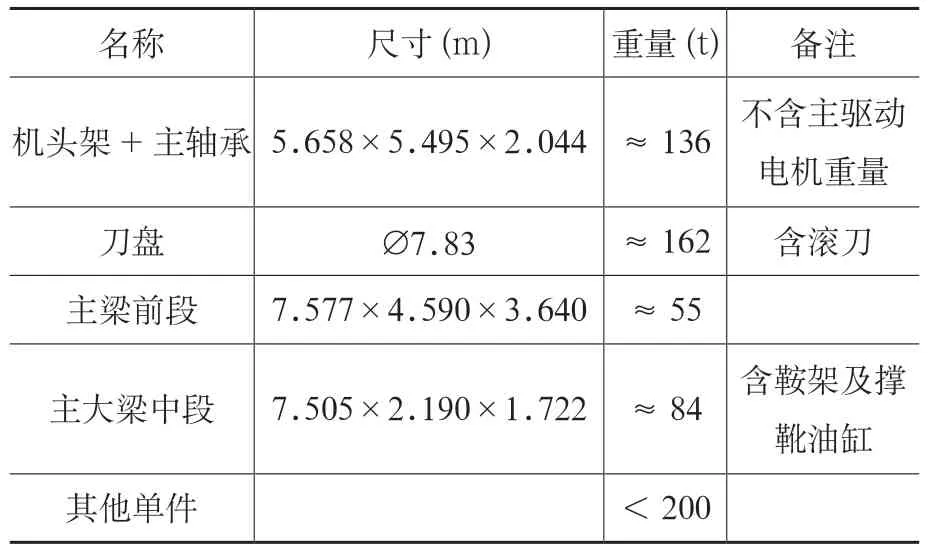

TBM 主机由刀盘、机头架、1#、2#、3#主梁组成,刀盘∅7.83m,主机长25m,主机总重量约615t、整体总重量约1 500t;设备桥分为1#设备桥、2#设备桥、3#设备桥,3 段设备桥总长约为27m;喷浆桥三段总长约20m,后配套拖车由1#至12#拖车组成,每节拖车长约10m;刀盘至后配套整机结构长120m,包含后面107m 加利福尼亚道岔,总长约为298m。主要结构尺寸重量规格如表1 所示。

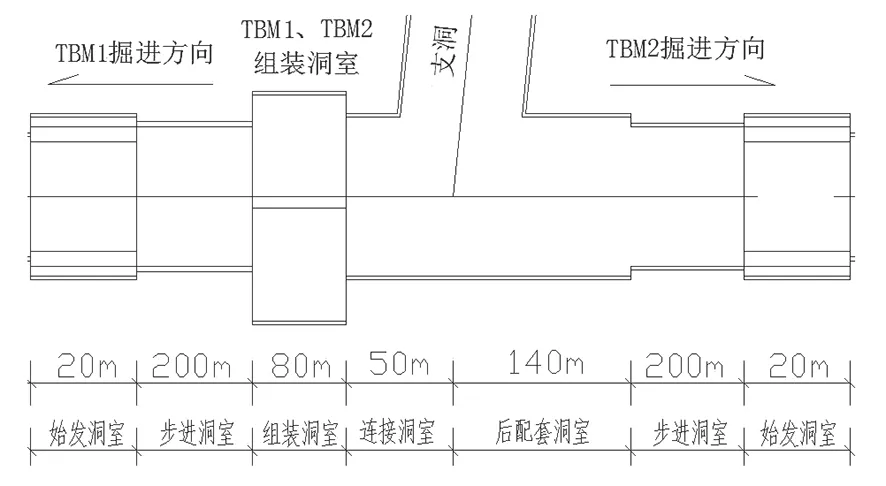

如图1 所示,组装场地支洞长2 398m,纵坡设计为200m 长的12.9%的陡坡+20m 长3%的缓坡,综合坡度12%,支洞中段有半径为500m曲线、弧长509m 的转弯段;组装洞长80m,组装洞净宽11.96m,组装洞净高16.94m、最大起重高度为8.9m;上下游步进洞长200m、上下游始发洞直径为20m。

表1 主要结构尺寸及重量

桥式起重机跨度应依据组装洞室两侧桥吊轨道基础进行选择,其起重能力主要取决于起吊的TBM 最大构件的重量即刀盘重量。TBM 刀盘重量为162t,考虑选用1.1 倍的安全系数,计算可知用2×100t 桥式起重机满足吊装要求。

图1 组装场地图

同时配备1 台20t 桥式起重机用于小型部件的吊装,2 台桥式起重机可同时进行TBM 组装作业。

2 敞开式TBM组装洞内存放及组装流程

2.1 组装施工现场布置

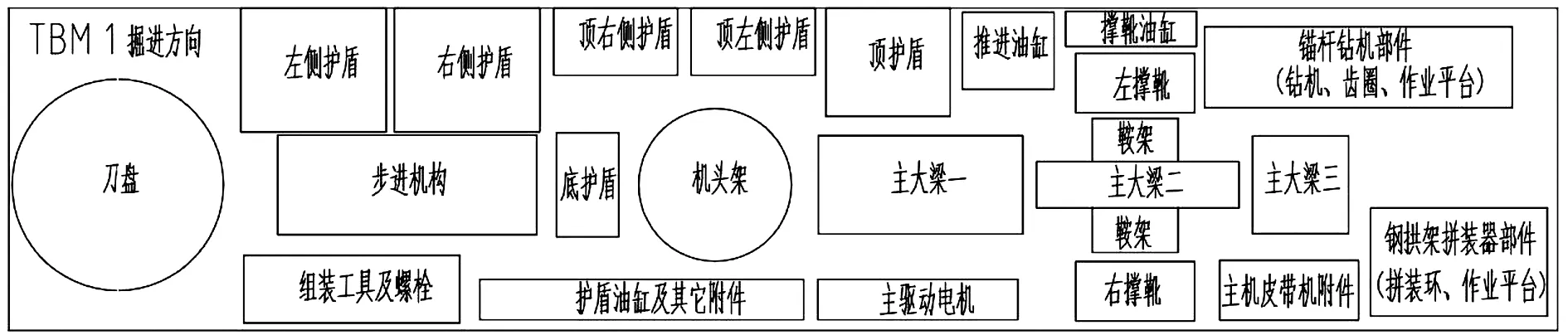

由于洞内组装洞内组装场地限制,TBM 的组装只能采取分段组装、步进的形式。主机部件存放在组装洞内需预先指定存放区域。主机组装场地布置(TBM2 见图2、TBM1 见图3),现场组装场地总长80m,宽12m,TBM 总长298m,无法满足整机组装场地需求。采取分段组装方式,所有主机部件预先依次存放在组装区域,各主机部件预先按照设计的尺寸位置放置,便于组装。

2.2 TBM运输进场顺序

根据阶段性组装进度计划及场地存放计划,制定TBM 各部件的进洞顺序,避免二次倒运及运输支洞的堵塞。计划2 台TBM 各部件分为四批依次进场,具体进场顺序如下。

1)TBM2 进场顺序 第一批:后配套台车(12-7 节)及附属设备→后配套台车(7-2 节)及附属设备→喷浆桥→后配套台车1 →主控室→主机皮带机架→随机工具。第二批:设备桥及组件→步进机构及组件→主机及组件(护盾、主驱动及附件、主大梁、撑靴组件、鞍架等)→拱架安装器、平台、运输小车及附件→L1 锚杆钻机及其旋转、行走机构、钻机平台及相关附件→刀盘及组件。

2)TBM1 进场顺序 第三批:刀盘及组件→步进机构及组件→主机及组件(护盾、主驱动及附件、主大梁、撑靴组件、鞍架等)→拱架安装器、平台、运输小车及附件→L1 锚杆钻机及其旋转、行走机构、钻机平台及相关附件。第四批:设备桥及组件→主控室→后配套台车1 →喷浆桥→后配套台车(2-7 节)及附属设备→主机皮带、硫化机、硫化材料后配套台车(7-12 节)及附属设备。

2.3 TBM2和TBM1组装流程

主机部分大件布置组装工期紧张,两台TBM交替使用组装洞室,施工组织复杂;TBM 整机组装必须按照其各部件的安装顺序依次进行,避免出现顺序错乱导致返工,影响施工进度和组装质量。

首先倒序安装TBM2 后配套拖车(12#-2#-喷浆桥-1#),安装好的拖车拉至TBM1 的步进洞存放。将TBM2 全部大件摆放在组装间,主机与设备桥组装完成后,将后配套拖车与设备桥连接并步进至TBM2 始发洞,进行管线连接,设备调试。TBM2 步进通过主支洞交叉口后,可开始安装TBM1 主机与设备桥,组装完成后步进至始发洞,后配套拖车按顺序组装(1#-喷混桥-2#-12#)完成后,推至步进洞并与设备桥连接,待整机连接后开始管线连接,设备调试。

图2 TBM2主机组装场地布置图

图3 TBM1主机组装场地布置图

TBM2 步进到位后,安装TBM2 的连续皮带机。TBM1 步进到位后,安装TBM1 的连续皮带机。TBM1 的连续皮带机大件全部进洞后,可以安装支洞皮带机。最后,两台TBM 与皮带机系统开始联调联试。

在以上过程中择机完成风、水、电、通讯、运输等布置,由于组装场地限制且前期作用较小,故此阶段不组装加利福尼亚道岔。至此,TBM 洞内组装、调试完成,具备掘进施工条件。

3 工地组装关键技术

刀盘、机头架、主大梁及撑靴等关键部件的组装直接影响设备的整体性能,其组装的关键技术尤为重要。

3.1 刀盘组装关键技术

3.1.1 刀盘工地组装技术

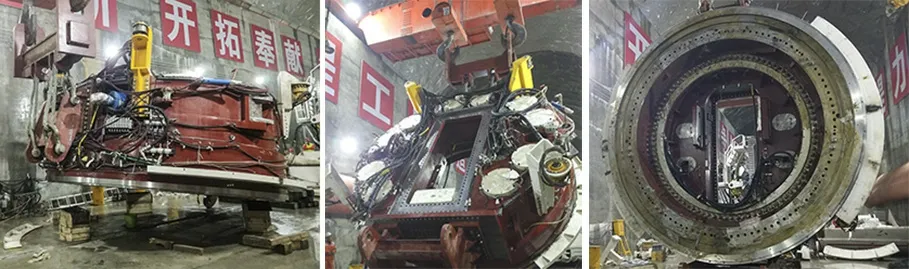

刀盘分为2 半块不等分圆运输到工地组装洞内后,需要将全部滚刀拆卸下来进行拼接组装。现场对刀盘法兰结合面上的防锈油进行清洗和打磨,刀盘前面板朝下(吊耳方向朝隧道掌子面方向),平吊刀盘上半块放置在墩子上,然后以刀盘法兰端面为基准调平(通过液压千斤顶),保证水平度1mm 以内。刀盘下半块上安装定位销,刀盘前面板朝下,平吊下半块,先通过3 颗定位销将上下半块刀盘组装在一起,然后微调(通过行车、调整倒链与液压千斤顶)下半块刀盘的位置,将另外2 颗定位销安装在刀盘上,确定刀盘最终安装位置。用塞尺及游标卡尺检查刀盘法兰接缝处错台,需满足0.05m 以内。刀盘连接螺栓使用液压扳手拧紧,螺栓从刀盘中心两侧逐步预紧,先从靠近定位销的螺栓开始,各螺栓需顺时针、交错、对称逐步拧紧。紧固过程分3 次完成,第一次达到规定扭矩的50%、第二次达到规定扭矩的75%、第三次达到规定的扭矩。进行刀盘平面度、圆度等重要参数测量,刀盘整体参数满足设计要求,达到焊接条件后开始进行整体焊接。

3.1.2 刀盘工地焊接技术

为避免刀盘焊接时受洞内潮湿及刀盘加热后温度下降速度过快的影响,所以在刀盘焊接前先搭建保温棚,焊接前对焊接区域50mm 范围内进行打磨清理。同时在整个焊接区域采用火焰或加热带的方法预热,待将焊接位置加热至100~150 ℃后停止加热,焊接时同时使用4 台焊机进行作业,从刀盘锥板和后板面焊缝开始依次由外至内对称同时焊接,所有焊缝采用多层多道焊接。焊接过程中进行层间清理,每道焊接前必须用测温枪进行层间温度测量,层间温度在100~200℃范围内,若低于该温度则必须进行重新预热。刀盘翻身后焊接刀盘前面板焊缝,采用从中心到两侧的分段退焊的焊接顺序。对焊缝每层进行磁粉/超声波探伤仪进行无损探伤以保证焊接合格,再焊接耐磨板及相关支撑筋板。当刀盘组焊完成后拆除刀盘后板面翻身吊耳,安装刀盘上全部滚刀。

3.1.3 刀盘翻身及主驱动连接技术

1)刀盘翻身技术 刀盘吊装翻身(图4),在刀盘起吊吊耳对面的下部垫上足够的方木,挂上钢丝绳开始起吊,吊钩提升过程中缓慢移动大车,使钢丝绳基本处于垂直的状态。当刀盘完全吊离地面后,移动大车向另一侧移动到位后确保刀盘底部垫好方木,吊钩开始下落,当刀盘在地面上吃力后,开始缓慢移动大车,同时缓慢下钩,使钢丝绳基本处于垂直状态,直到完全卸载。

图4 刀盘吊装翻身

2)刀盘与主驱动连接技术 刀盘与主驱动对接吊装(图5)是吊装过程中安全性和工艺性要求最高的吊装作业,螺栓孔对位时需保持精确,清洗刀盘连接螺栓孔及连接面表面。起吊刀盘时缓慢移动行吊小车,使小车间距基本与吊耳在一个垂直面上,钢丝绳处于垂直状态。缓慢提升两个吊钩,同时移动行吊大车,始终保持钢丝绳在垂直的状态,偏离不超过1°。直到刀盘完全吊离地面,将O 型密封圈用黄油贴在转接座密封槽内。刀盘吊起后,在机头架定位销孔上装上销子,刀盘缓慢向机头架移动,距离机头架20cm,观察定位销孔位置,同时松开刹车,用倒链转动转接座使销孔位置对齐,对齐后刹车,再将刀盘缓慢移动使两个接触面靠近,调整刀盘位置使螺栓孔对齐。装配螺栓时,测量所有螺栓伸出长度,应先对称装配4 个螺栓(上下左右各一),使用拉拔器分3 次对称拉紧螺栓,然后依次对称循环完成所有的螺栓紧固,摘掉吊钩完成连接。

图5 刀盘与主驱动对接吊装

3.2 机头架翻身吊装关键技术

1)机头架翻身 机头架单件重约136t,安装前需要完成机头架吊装翻身(图6)。翻身机头架需要的工装主要有机头架吊装工装、翻身工装及扁担梁、卸扣、吊环和钢丝绳组合。吊装工装、翻身工装通过螺栓与机头架连接,方便工装的安装及重复利用,吊装工装主要用于机头架的竖直吊装,翻身工装主要辅助吊装工装完成机头架的翻身和水平调运。机头架平放,背面朝下,用200mm 的枕木垫在底下抬离地面。利用方木作为衬垫,进行机头架用横向往纵向进行翻转,将2×100t 桥吊吊钩装置上安装扁担梁,卸扣、钢丝绳与机头架上的翻身工装连好。起吊机头架吊装工装,吊钩慢速提升过程中缓慢移动大车,使钢丝绳基本处于垂直的状态,确保翻转架不滑动,最终使机头架整体竖直吊机为止,完成翻身后拆除机头架下放的翻身工装。

图6 机头架吊装翻身

2)机头架吊装工装及扁担梁安全校核 机头架单件重约136t,使用SolidWorks 建立吊装工装、扁担梁的三维模型,再用ANSYS 进行网格划分、受力加载,分析机头架吊装过程中起吊、扁担梁受力情况以进行安全校核。仿真分析显示,吊装工装最大应力发生在法兰与筋板焊接处,最大应力值为69.8MPa,起吊机头架时扁担梁最大应力发生在横梁与筋板连接处,最大应力值为69.6MPa,符合安全性要求。

3.3 机头架与底护盾组装

机头架与底护盾对接吊装,翻身完成后拆除机头架下方翻身工装,清洗机头架与底护盾螺栓连接结合面和去除毛刺,然后进行机头架起吊、移动和安放找准机头架与低护盾定位键后吊装至底护盾上方。此时每个方向应当保证有两人以上用于对螺栓孔进行校正,在校正完螺栓孔后将螺栓带入,机头架除外部一排螺栓外,其余部分螺栓的连接都需人员在底护盾内部作业,对吊装精度及安全性有极高要求。为保证安装顺利,应当全部螺栓安装后放下机头架。然后进行对称紧固,使用液压扭矩扳手紧固,分3次完成螺栓的紧固。

4 结语

“一洞双机”TBM 工地组装其构件种类多且数量大,由于前期合理安排了部件进场顺序和组装工序高效完成了组装。TBM2 组装时间仅用22天完,而TBM1 仅用18 天完成组装。创造了国内TBM 新的组装速度,在实际施工中既降低了组装成本,又节约了施工工期,取得了非常好的效果。