自行式塔式起重机门架关键技术研究

2020-05-19

(山东丰汇设备技术有限公司,山东 济南 250000)

自行式起重机是配置运行机构能够独立行走的起重机,按行走装置型式不同分为轨道式、轮胎式、履带式。无塔身的俯仰臂架式起重机一般采用轮胎式和履带式运行方式,具有单件吊装起重量大,转场方便等特点。固定臂架的塔式起重机一般采用钢制门架和锻造车轮组合的轨道运行方式,通过塔身高度满足起升高度要求,具有可带载行走、换位快捷等特点。

龙门塔式起重机是一种带有门架结构的自行式塔式起重机,因自身位置可以移动,对吊重位置的初始位置要求大幅降低,对起升吊装的幅度限制也更为宽松,拥有更广泛的作业覆盖面积,在船坞、码头、水坝等建设时有着突出的优势。

东方项目为山东丰汇和上海振华合作的塔机出口项目,设备用于俄罗斯大卡缅市红星造船厂的干船坞和舾装码头,包括8 台由丰汇设备自主设计的FHTT2000A 和FHTT2800A 平头塔机,塔机起重量70t,起重臂长度90m,整机高度为86m,刷新了中国大型平臂塔式起重机单次批量出口纪录。因超大型塔式起重机结构特殊,海运过程的散件运输具有“大、重、多”的特点,丰汇设备创造性提出了塔式起重机半整机运输的专用转运、运输方案,革新了传统塔式起重机海运过程散件运输的现状。大型塔机半整机装船运输尚属国内首次,对龙门塔机门架结构的设计和制作提出了巨大挑战。

1 自行式塔机的门架结构形式

自行式塔式起重机采用轨道运行方式,运行机构的支撑形式通常有:十字底梁式、井字底梁式、Π 形门架式结构。

十字式底梁[1]结构与正方形截面的塔身结构相互配合,行走台车处底梁与塔身之间建立空间桁架斜撑,塔身下部弯矩载荷能直接转化为运行台车轮压,结构受力简单,能够充分发挥材料性能,在中小型塔机市场应用广泛。十字底梁式塔机斜撑安装精度要求高,初始安装高度也相对提升,底部空间无法应用,限制了其在大型塔机上的应用。

井字式底梁降低了对安装的要求,通过结构刚性传递受力,压重可以放置到四角位置,便于塔式起重机行走形式和预埋形式的接口统一,提升了应用范围。

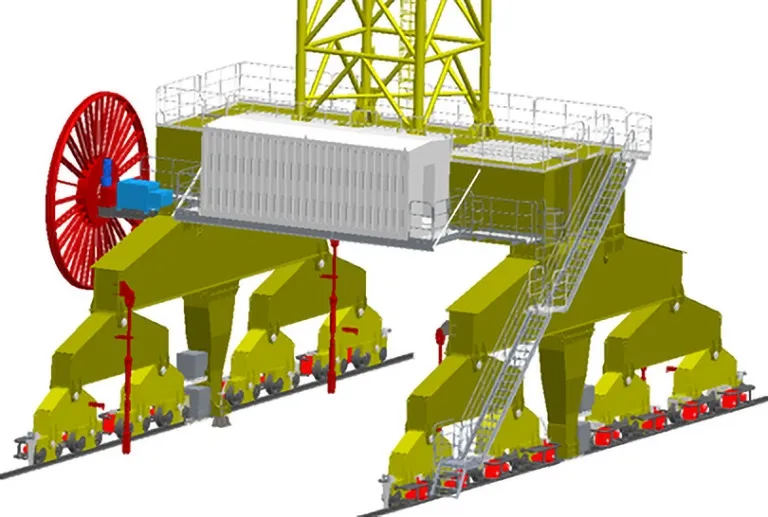

随着起重力矩要求的提升,塔式起重机为了满足自身整机稳定性,降低施工现场的基础制作要求,支承结构的跨度大幅增加,采用运行台车的数量也越来越多。为提高施工场地利用率,行走塔机下方通常需要保留车辆行驶空间和部件存放空间。龙门塔式起重机的门架采用Π 形结构(图1),仅保留轨道运行空间,成为大型施工现场的首选。随着桥梁隧道等公路运输条件的提升,门架净空高度目前在5~6m 之间,片式结构的稳定性对结构制作和安装的质量控制都提出了较高的要求。东方项目使用2 800tm级龙门塔式起重机,为客户长远考虑,净空设计值6m,极大提升了施工现场的有效场地利用率。

图1 Π形门架式结构示意图

2 设计标准要求

轨道公差标准是为了消除由于结构正常尺寸或形位偏差引起的过载,从而提高起重机的运行安全性和保证各部件达到其预期寿命[2]。结构制作公差超过标准数值会使运行性能降低,包括导致运行偏斜、啃轨、磨损加剧,甚至影响到支承门架的受力状态。

结合现场条件和项目需要,从起重机设计寿命和工作级别出发,通过对大车运行距离极限值的推算,本设备构造公差等级选择2 级。

起重机锻造车轮采用双侧轮缘,门架台车中心之间的跨度构造偏差值不超过±3mm。

起重机车轮基距制作偏差值不超过±15mm,对中偏差不超过±5mm。

带轮缘车轮在最大基距范围内的水平偏斜值不超过±2.5mm。

在同一轨道滚动的车轮中心面同轨道中心线的偏差不得超过±1mm。

车轮轴心线与车轮端面的垂直度不得大于0.12mm。

装配和试验符合GB/T 3811-2008《起重机设计规范》、GB/T 13752-2017《塔式起重机设计规范》的要求。

3 施工方案策划

结合制作过程,制定塔式起重机龙门架的施工方案及控制要点如下。

1)对台车车轮的轴心线倾斜度由轴孔和轴承箱加工控制,车轮轴线(实测时验证轮缘踏面)与台车端面的垂直度也由数控加工控制,通过保证台车端面平行度进而保证台车中心面的平行度符合设计要求。

2)平衡梁采用轴套加工对各级平衡梁的对称度和轴孔与端面的垂直度进行保证,通过修配定位套厚度提高平衡梁装配的对称度。

3)安装前,应保证台车与平衡梁的铰支座外接触面之间相互平行,台车采用排装方式,先保证在同一轨道上运行的车轮中心面高于设计要求。

4)平衡梁安装后,通过调节螺栓精调台车和平衡梁之间的侧向间隙。在有法兰连接的部位,采用限位块或精制销轴进行定位,首次验收通过后焊接固定,并保证以后拆装能够复原精度。

5)跨度测量除两端外,增设中段验收和对角验收,避免弧线及平行四边形的出现,保证台车的同位度符合要求。

6)门架进行验收时,同时监测门架片式支腿与轨道基础的垂直度,验证各级平衡梁之间制作和安装精度。

7)对门架上部连系梁进行划线定位,保证塔身等上部结构接口对中符合设计要求。

4 制作检验和试验对比

根据设计和标准要求,结合制作过程生产工艺和质量检验计划控制要点,除对加工过程进行正常验收外,对门架要求进行厂内预装配组合验收。预装配验收时,按照跨度B、直线度L、垂直度H、对称度S的顺序对门架结构尺寸进行了逐一验收,测量状态如示意图2 所示。跨度B测量时在同位车轮同侧端面进行测量,直线度L测量为单条轨道上的同侧车轮端面(机加工面)进行测量。

图2 门架式结构验收示意图

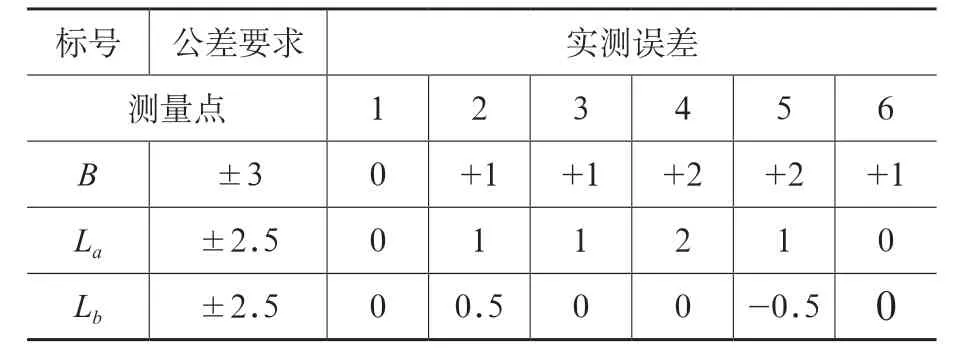

主要测量点跨度和直线度结果记录如表1所示。

表1 主要测量点跨度和直线度结果 (mm)

门架制作完成后,进行了龙门塔机厂内整机安装试验,为验证制作效果,现场进行了二次测量。实测跨度局部变大约3mm,直线度基本不变,比制作状态时精度略有下降。

对比两次检测状态,第二次测量时起重机处于安装状态,门架上方比结构制作验收时增加了塔身、承座等结构件,上部结构的重量增加导致了门架的跨度发生变化。经查标准GB/T 10183.1-2008《起重机车轮及大车和小车轨道公差》6.5 运行公差,对精度要求进行修订。运行状态进行检测时,起重机应处于空载状态,起重机及其轨道支承方式应与运行时相同,带轮缘起重机跨度在运行状态下的2 级公差允许值为±10mm。试验状态类似起重机运行使用状态,实测变化结果仍符合标准要求。

5 结论

本文对塔机Π 形门架设计的标准要求进行了分析,制定了结构制作的施工和质量控制方案,并通过实际项目验证了生产工艺和质量控制的可行性。

1)自行式塔机运行支承结构有多种方式,适用场合不同,Π 型结构龙门塔式起重机更符合大型施工现场的需要。

2)门架结构各项要求应优先保证运行台车的直线度和平行度,各级连接结构均不应影响运行机构的正常行走。本施工控制方案关键节点目标清晰,工序质量标准明确,较好地实现了设计要求,满足项目施工实际需要。

3)门架制作的构造公差与设备运行公差不同,由载荷效应引起的弹性变形不包括在运行状态测量考虑之内。为达到预定的使用性能要求,在设计阶段采用相关设计准则予以考虑。在结构制作单部件时要求车轮外翻优于内倾能更好地保证运行状态的精度。

4)现场轨道铺设时,首先按照跨度做好基准中心线和边界线,然后按照理论跨度进行安装,不得超过同级别轨道的安装标准要求。