干燥装置出现的问题及处理措施

2020-05-19张福亭

张福亭

(伊犁新天煤化工有限责任公司,新疆 伊宁 835000)

伊犁新天煤化工有限责任公司(以下简称伊犁新天煤化工)20亿m3/a煤制天然气项目主装置分为化工A、B系列,单系列产天然气10亿m3/a,主装置流程如下:选用碎煤加压气化生产粗煤气→钴钼系一氧化碳变换→低温甲醇洗脱硫脱碳→镍基催化甲烷化→三甘醇干燥→天然气压缩→天然气管网。其中,三甘醇干燥装置分为天然气干燥系统、三甘醇再生系统、补充三甘醇系统,干燥单系列设计处理天然气量约74 400~139 000Nm3/h,本文主要论述三甘醇干燥原理、干燥后天然气露点超标原因分析及操作注意事项。

1 三甘醇干燥原理

1.1 干燥装置工艺流程

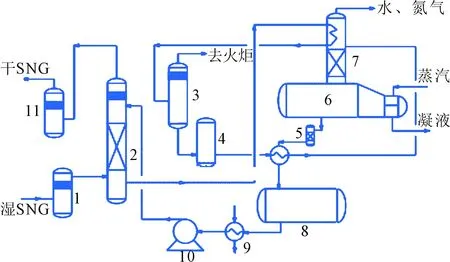

来自合成的湿天然气进入过滤分离器,将原料气中的液态水、烃类、固体颗粒进行过滤分离后进入脱水吸收塔,湿天然气与三甘醇逆向接触,脱水后天然气进入出口分离器,经压缩系统将天然气并入管网。脱水吸收塔底部出来的含水三甘醇送入精馏柱顶部换热器,换热后进入闪蒸罐,经机械及活性炭过滤器后,再经贫富液换热器,进入TEG重沸器,在4.9MPa中压过热蒸汽的加热下将富三甘醇中的水分脱除,同时,低压氮气在氮气预热器与4.9MPa冷凝液换热后经汽提柱进入TEG重沸器汽提,再生后的贫三甘醇经贫富液换热器后进入TEF缓冲罐,出TEF缓冲罐的三甘醇经冷却器、三甘醇循环泵循环使用。干燥流程见图1。

图1 干燥流程注:1—过滤分离器;2—脱水吸收塔;3—闪蒸罐;4—机械及活性炭过滤器;5—氮气气提柱;6—TEG重沸器;7—精馏柱;8—TEF缓冲罐;9—冷却器;10—循环泵;11—出口分离器

1.2 三甘醇脱水原理

在正常生产的过程中,进甲烷化的净煤气中本身没有水,因甲烷化采用镍基预还原催化剂净煤气中的CO、CO2和H2,在催化作用下发生的甲烷化反应如式(1)、(2):

CO+3H2=CH4+H2O

(1)

CO2+4H2=CH4+2H2O

(2)

由(1)、(2)两式可以看出,在发生甲烷化反应的同时有水产生,以至于在出甲烷化合成装置时,天然气中含水量较高。工业上常用的脱水工艺有3种:膜分离脱水法、固体干燥脱水法、溶剂脱水法。因考虑到设备投资、操作费用、脱水效果等问题,伊犁新天煤化工选用溶剂脱水法。在脱水溶剂中,三甘醇对天然气中的水蒸气和液态水有很好的亲和力,而且三甘醇的热稳定性较好,不易发生其他化学反应,比较容易再生,同时对天然气和其他烃类溶解度较低,对设备无腐蚀性,相对其他溶剂价格比较低廉,而且可以再生循环使用,消耗较低,投入生产运行比较稳定。

1.3 水露点对天然气的影响

露点是指在该环境温度和相对湿度的条件下,物体表面刚刚开始发生结露的温度,该温度即为该环境条件下的露点,露点温度越低,空气的干燥程度越高。天然气水露点指天然气在水汽含量和气压都不改变的条件下,冷却到饱和时的温度,是用来测天然气湿度的参数。天然气的水露点是天然气一项重要的指标,水露点的主要目的是防止液相水在天然气输送管道内产生。若管道中有游离水的存在,就会降低输气管道的输送能力,增加冰堵事故发生的概率,并使输气管道内的硫化氢、二氧化碳对管线和其他设备产生腐蚀。所以,必须控制天然气的水露点,而伊犁新天煤化工干燥后的天然气水露点常压下一般控制在-65~-48℃之间,12MPa压力下露点不大于-10℃。

2 天然气水露点超标

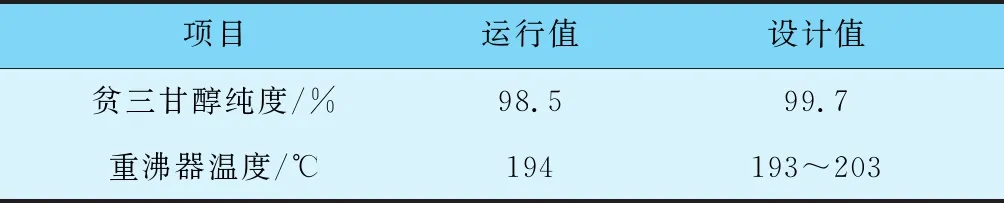

大修前天然气露点一直维持在-65~-58℃,大修后开车发现,天然气露点升至-42℃左右,露点超标时的数据见表1。

表1 露点超标时的数据

续表

由表1可知,除贫三甘醇纯度外,其他指标均在标准范围内,而入脱水吸收塔的贫三甘醇纯度由开车前的99.7%降至98.5%。因为重沸器采用4.9MPa过热蒸汽加热,同时氮气加热器使用重沸器加热后的4.9MPa蒸汽冷凝液加热,初步怀疑因重沸器或氮气预热器内漏导致重沸器中负荷较高、贫三甘醇再生效果不好,以至于贫三甘醇中水含量超标,造成天然气中露点超标。经现场人员查看后发现,当打开氮气预热器出口导淋时,加热后的氮气中含有热水。将氮气预热器切出,氮气经旁路进入重沸器,一段时间后天然气常压下的露点为-60℃。将氮气预热器隔离并联系检修人员进行检修。

2.1 出干燥装置天然气温度较高

2.1.1事故经过

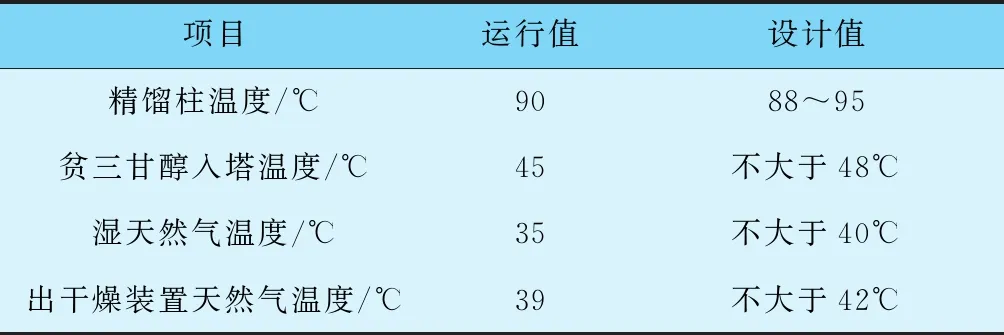

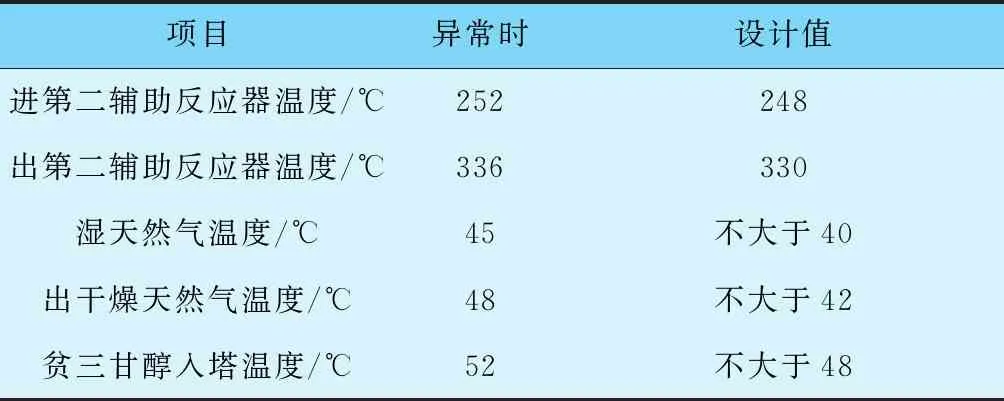

进入夏季以来,天然气压缩机级间分离器均有液位产生,经化验取样分析,主要成分为三甘醇,严重影响压缩机的安全稳定运行,同时造成三甘醇的浪费,倘若三甘醇带入天然气管网,其在天然气管道内冷凝且黏度较大,容易引起测量、自控和过滤装置故障,严重影响天然气管道安全运行。经研究发现,随着环境温度的上升,合成第二辅助反应器出来的天然气经锅炉水换热器、脱盐水换热器、循环水换热器后,温度逐渐由38℃涨至45℃,而出干燥装置的天然气温度由40℃逐渐涨至48℃,出循环水冷却器,进脱水吸收塔的贫三甘醇温度由46℃升至52℃,具体数据见表2。

表2 脱水后天然气温度异常时的主要数据对照

2.1.2原因分析

第二辅助反应器进口温度逐渐升高,并未及时调整,造成第二辅助反应器出口温度逐渐上涨至336℃,同时因锅炉水换热器、脱盐水换热器换热的锅炉水和脱盐水量均是跟系统负荷变化,用量均不能增加,无法将第二辅助反应器带出的热量移走,而出合成装置前的循环水冷却器和贫三甘醇循环水冷却器,自系统开车以来尚未清洗,循环水上回水阀门均已是全开状态,从而造成进干燥装置湿天然气温度涨至45℃,进脱水吸收塔的贫三甘醇温度涨至52℃,加至三甘醇吸收本身放热,造成出干燥装置天然气温度升至48℃。

2.1.3处理措施

(1)通过调整前系统换热量,将第二辅助反应器入口温度降至245℃,出口温度降至326℃。

(2)平衡合成系统内部脱盐水用量,增加第二辅助反应器出口脱盐水换热器的脱盐水量。

(3)利用系统停车机会对天然气出合成装置前的循环水冷却器和贫三甘醇循环水冷却器进行冲洗。经过调整后各项数据指标均已正常,天然气压缩级间分离器均未分离出三甘醇。具体数据见表3。

表3 天然气出口温度正常时的主要数据对照

2.1.4其他操作及注意事项

(1)化工系统加减负荷时,干燥装置的负荷随前系统负荷的变化而变化,加负荷时一定要缓慢,防止系统气量波动较大而将脱水吸收塔塔盘吹反或将三甘醇带至后系统。

(2)将三甘醇重沸器再生温度严格控制在193~203℃,温度太高容易造成三甘醇降解,温度太低容易造成三甘醇脱水不完全,导致天然气中水露点超标。

(3)三甘醇循环量的控制,主要取决于系统负荷、天然气中的含水量、贫三甘醇的纯度,系统负荷越低,天然气中含水量越小,贫三甘醇纯度越高,三甘醇循环量越低,反之越高。通常情况下,湿天然气中每1kg水中含约25~30L的三甘醇。在系统满负荷时,一般将三甘醇循环量控制在10m3/h,三甘醇循环量的加减由三甘醇循环泵转速进行调整。

(4)干燥进口湿天然气温度控制应该介于15~40℃,如果温度过高,湿天然气中水含量较多,干燥负荷较重,容易造成干燥后天燃气中水露点超标,且三甘醇带入后系统后会造成三甘醇的浪费。如果工艺气温度过低,容易使三甘醇黏度变大,造成三甘醇溶液发泡现象。

2.2 运行效果分析

自系统原始开车以来,除了因氮气预热器内漏导致天然气中水露点超标,以及因夏季高温时干燥,导致天然气温度过高,造成压缩装置级间分离器出现三甘醇以外,干燥装置运行一直很稳定,具体效果见表4。

3 结语

干燥系统长时间处于正常运行,容易使员工麻痹大意,造成系统温度超标。要吸取教训,时刻关注指标变化,及时调整,防止系统再次出现超指标现象,保证系统安全平稳运行。