汽车制造中的提前介入体制浅析

2020-05-18朱祝英曹为杰

朱祝英 曹为杰

1.武汉理工大学 湖北 武汉 430070;

2.东风本田汽车有限公司 湖北 武汉 430056

引言

在汽车行业,量产阶段的品质管理人员就是工厂内防范品质不良项目流出的最后一道防线。品质不良项目层出不穷,它们让量产品质管理人员每时每刻都在忙碌,应接不暇。所有的不良项目,追根溯源,都是来自新车型阶段的。在这个阶段进行解析与推进更为有效,成本更低,如果量产阶段品质管理人员参与,将更多的不良项目完结于新车型阶段,能有效减轻量产阶段的负担,这就是提前介入体制。

1 对不良项目的流程分析

量产阶段发生的所有不良项目,有的是一个车身部位因为没有追加严格管控发生波动后引发的,有的是车身结构隐藏的缺陷引发的,都是从新车型阶段遗留过来的残余项目。它们可以分为以下两大类:

1.1 新车型阶段发生过的不良项目

新车型阶段发生过的不良项目是相对好解决的不良项目,因为新车型品质管理领域会对这个项目保留完整的流程和履历,从发生经过到解析结果与对策,方便量产品质管理人员借鉴与着手推进。它又分为两小类,如下所述。

(1)有过对策的不良项目

有过对策的不良项目是新车型阶段发生过的不良项目中最方便量产品质管理人员接手推进的不良项目,按照对策效果分为以下三种:

1)对策有效:此项目在量产阶段再发的主要原因在于新车型阶段的品质管理人员执行对策完毕,将主要因素恢复精度和进行改善后,并没有与供应商或事项主因部门就事项的主因部位追加严格的管控要求,做好源流防止工作,这就导致不良项目的主因因素仍然处于波动状态中,而量产中波动一旦扩大,这就会引发不良项目的再发。这类问题需要量产阶段品质管理人员重温解析流程,找出发生波动的因素,对它追加严格的管控和定期检查。

2)对策效果不足:这类问题需要量产阶段品质管理人员对新车型阶段的解析工作资料彻底掌握后,确认效果不足的对策到底是对策制定出了问题还是解析出的因素并非不良项目唯一主因,按照自己的思路将解析工作重新推进一次,找出不良项目的主因并做出足够有效的对策,然后做好源流防止工作。

3)对策无效:这类问题需要量产阶段品质管理人员对新车型阶段的解析工作资料彻底掌握后,确认无效的对策到底是对策制定出了问题还是解析出的因素并非不良项目的影响因素,将新车型阶段解析工作已经排除的因素和制定的对策确认一次,然后按照自己的思路重新推进解析工作,找出不良项目的主因并做出足够有效的对策,然后做好源流防止工作。

(2)没有对策的不良项目

没有对策的不良项目是新车型阶段发生过的不良项目中量产品质管理人员比较难以接手推进的不良项目。很多时候,因为某个不良项目解析工作难度实在太高,或者被检查出来的环节太晚,留给解析的时间不足,导致新车型阶段品质管理人员无法拟定对策。

1.2 新车型阶段没发生过的不良项目

新车型阶段没发生过的不良项目是最难解决的不良项目,因为新车型阶段这个项目的流程和履历全部是零,移交给量产阶段后品质管理人员没有任何可供参考的资料。它又分为两小类:

(1)未发现的不良项目

在新车型阶段,生产部门经常在品质管理人员检查记录整车不良项目之前就先进行了初步加修,导致很多不良项目没机会让品质管理人员接触到;有不少装配困难问题都是生产作业人员多花时间克服,没有向品质管理人员反映,而装配困难问题往往是外观不良项目在生产环节最先展现出的征兆。

从新车型阶段过渡到产量巨大、工作节拍繁忙的量产阶段后,生产部门没多余的时间在进入品质管理环节前进行初步加修,生产作业人员也没更多的时间可以花在克服装配困难上面,于是这就导致了新车型阶段未发现的不良项目在量产阶段出现。

(2)隐藏的缺陷

很多零部件的单品规格文件上面会有耐候性、耐温性和耐湿性等方面的要求,但是在新车型阶段,因为接触时间太短,并不像量产阶段的品质管理人员那样接触过更多样化的量产情况,可能对这些要求并没有明确的认识,考虑不到这些条件与可能引发的不良项目之间的关系,于是在这些方面并没有维持或者追加应有的严格管控。

从短暂的新车型阶段过渡到量产阶段后,气候、温度和湿度等因素会更加多变,随着产量的增加,零部件在这些方面的缺陷更容易以完成车不良项目的形式显露出来[1]。

2 对比分析

2.1 不良项目从新车型阶段遗留下去的原因分析

不良项目之所以能从新车型阶段遗留下来,进入量产环节,是因为新车型阶段与量产阶段之间的交接环节还存在一道天堑。对于很多车企,负责新车型品质管理的和负责量产品质管理的是两套不同的班组成员,两者的职责划分区域已经限定,各负其责,对于跨领域的过渡交流和资料交接并不重视,这就导致新车型阶段与量产阶段的资料过渡和交接难以完全实施。

当新车型环节和量产环节的品质管理工作者缺乏互相沟通的时候,新车型推进环节的残余不良项目会遗留到量产环节,而量产环节的经验积累也无法有效反馈到新车型推进环节进行彻底改善。

2.2 量产提前介入体制

为解决新车型阶段向量产阶段过渡时在交接环节中的不足,可以从量产阶段抽取品质管理人员加入到新车型阶段,参与新车型阶段那些疑难杂症不良项目的解析,也可以自行主动开展解析工作。

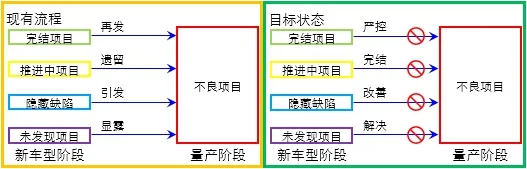

带着量产阶段总结出来的经验提前解决属于既定目标的不良项目,这包括提前开展量产阶段总结出的多发不良项目的解析推进工作,提交设计更改来消除总结出的设计缺陷,这样一来,从新车型阶段到量产阶段的品质管理工作完好的交接就达成了,如图1所示,不仅能将大部分的不良项目拦截在新车型阶段就解析推进完毕,还能有效塑造一条从新车型阶段到量产阶段的沟通通道[2]。

图1 两种体制效果对比

3 体制展开流程

3.1 提前准备

量产品质管理工作者提前介入新车型阶段,要做好提前准备,要做到带着明确的目的和课题介入,介入后能直奔主题,一步步进行检证和参与解析,直到最终完成预定的目标清单。需要做好如下三大类文件的准备:

(1) K/H集

K/H集是量产品质管理工作者平时积累下来的经验总结,主要分为三小类:

1)单品管控:对于某个零部件,设计环节可能疏忽,没有追加严格管理要求,生产环节可能经验不足,没有严格管理要求,导致该零部件的一个重点部位的管控不够严格。

2)检具检测:对于某个零部件,可能因为设计环节和生产环节中的种种因素,例如设计和生产经验不足,成本顾虑,以至于管理上存在不应该的简化空间,导致该零部件的管控出现需要弥补的漏洞和缺陷,需要恢复到常规状态。

3)单品改进:对于某个零部件,可能因为设计环节和生产环节中的种种因素,发生产品结构、材料和工艺等环节中存在可以优化的改进空间,导致该零部件装配性能、耐热性能和耐候性能等不足,需要改进。

(2)量产阶段重点项目

量产阶段重点项目大致分为:

1)发生件数最多:发生率高,需要找到量产环节解析出的主要因素,在新车型阶段就进行有效的预先检证与对策。对于这种不良项目,量产阶段要进行改善会花很长时间与更多的资金,因为量产阶段产量大,留给改善的生产空隙期很短,而且改善前还需要预留库存备品;而新车型阶段因为产量小,生产空隙期较长,也不需要预留库存备品。

2)再发次数最多:再发率高,需要找出量产环节解析出的不稳定因素,在新车型阶段就追加严格的管控要求,并约定好定期进行重点检证管理。

3)难以彻底解决:难以彻底解决的不良项目可能是多重因素共同影响导致难以解决,也可能是设计样式上存在缺陷导致无法通过量产环节的途径进行解决。多因素的可以多对策共同推进解决,设计样式上存在缺陷的,正好在新车型环节介入进行改善,一劳永逸。

(3) 反馈

可以在新车型环节反馈给设计部门的总结主要:

1)局部更改:零部件设计中出现缺陷并不罕见,缺陷基本是局部区域,此时,局部进行更改就足以完成改善。

范例:某顶棚饰板垫块追加。因顶棚饰板存在高低两种配置,在与D立柱饰板配合部位高配在此处多了两个垫块,支撑着顶棚饰板,与D立柱饰板配合后不会凹陷下去,而低配的没有,这就引发顶棚饰板与D立柱饰板间隙大不良项目。对低配版顶棚饰板也追加两个垫块之后,不良项目得到解决。

2)整体替换:在零部件设计中缺陷太大导致这个单品完全不满足设计要求,还会引发相关的不良项目,这时候就需要进行整体替换了。

范例:某尾灯线束卡扣更换。某尾灯线束卡扣的本体结构太长,对线束的约束力不足,导致卡扣整体被线束的扩张趋势扭转变形,同时卡扣并未追加防水棉隔层,引发了卡扣处尾门漏水不良项目。对卡扣进行整体替换,换上一个整体强度更高,追加了防水棉隔层的卡扣后,不良项目得到解决。

3)细则要求增加:有些时候零部件设计中遗漏了对某些性能的要求,导致在某种特定工况下这个单品会引发相关的不良项目,此时就需要追加相应的细则要求。

范例:某前格栅卡爪部位追加耐热性能要求,解决了不良项目。

3.2 拟定目标

量产阶段品质管理人员提前介入之后,拟定的目标一般分为以下四类:

第一类,新车型阶段发生的疑难杂症。这类项目解析和推进工作的难度较高,容易从新车型阶段遗留到量产阶段。提前介入参加到这类不良项目的解析推进工作,如果能在进入量产阶段前就共同解决完毕那就是最好,如果解决不完,至少量产阶段的品质管理人员对这个不良项目有完整的数据履历和推进思路,继续推进下去,工作难度大减。

第二类,潜在的缺陷。这类缺陷主要涉及耐热性、耐候性或耐湿性等方面,当环境条件进入某些特定情况(例如酷暑高温、冰封严寒等)时才会发生,有些是需要大规模量产才能发生。提前介入可以在这些缺陷转化成不良项目之前就先将它们扼杀在萌芽状态。

第三类,量产阶段过往车型的重点不良项目。这类项目大多是量产阶段过往车型的最多发、最多再发和反复发生等不良项目,量产阶段在这些不良项目上花费的解析与推进时间很长。提前介入可以确认新车型是否也存在这些不良项目,然后依照量产阶段的解析工作经验将这些重点项目提前解析推进完毕,追加严格管控,做好源流防止工作。

第四类,装配不良和困难等项目。这类项目在新车型阶段都是依靠生产部门的客服和装配后延长加修弥补的,而这两项措施到了量产阶段都是无法做到的,于是就引发了相关的不良项目。提前介入解析推进完这些问题,等于为量产阶段做好了相关不良项目的源流防止工作。

3.3 介入阶段

介入阶段最好选取在新车型推进的末尾阶段,即量确阶段到先量阶段之间。选择这个时间段是因为在新车型推进的末尾阶段,大部分的不良项目已经得到了解决,剩下的除了难以解决的困难项目,就是隐藏起来的缺陷项目。

难以解决的困难项目,遗留到量产阶段容易变成量产阶段Worst项目,困扰量产品质管理人员;在新车型阶段还隐藏着的缺陷项目,遗留到量产阶段会变成一颗不定时爆炸的炸弹,一旦爆发,难以应对。所以在新车型阶段末尾介入是最有效的,因为此时需要应对的不良项目都是以后量产环节的心腹大患,它们也是提前介入的主要目标。

而且这个阶段已经接近量产环节,此时量产品质管理人员已经拥有一定的自主权利,可以对不良项目提出自己的看法和做出相应对策了。

3.4 介入工作

介入之后的工作分别是解析推进工作,单品检证工作和设计更改工作。这三项工作可以是量产阶段品质管理人员自主主导,也可以是参与到新车型阶段品质管理人员主导的工作中。

解析推进工作的重点在于参与到新车型阶段品质管理人员主导的疑难杂症不良项目解析推进和量产阶段品质管理人员主导的过往车型重点不良项目的确认与解析推进。

单品检证工作的重点在于参与到新车型阶段品质管理人员主导的单品检证和量产阶段品质管理人员主导的单品潜在缺陷确认与改善。

设计更改工作的重点在于将量产阶段品质管理人员确认出的设计仕样不良反馈到设计人员,让他们做出改善并纳入到技术储备,以免以后再设计出类似的缺陷。

3.5 改善

采取这个体制的优势和改善除了将不良项目成功解决在进入量产阶段之前,还有量产阶段品质管理人员与新车型阶段品质管理人员之间的加强沟通。

量产阶段品质管理人员的优势在于,量产阶段拟定的对策因为车型制造时间更长,能更有效地确认对策的效果,在制定有效对策和再发防止方面更有经验。新车型阶段品质管理人员的优势在于,因为拥有日方技术支援,享受更多的培训,在解析手法、思路和辅助工具方面拥有更多的经验积累,同时在对策拟定方面思路更开阔。这两者之间加强沟通有助于两方面吸取对方的长处,强化自身工作能力。

4 结束语

面临更加严峻的经济环境,车企需要更加注重品质这块招牌,来赢得消费者和占据市场份额,直到守得云开见日出,迎来国内经济趋势扭转放缓再度一路高歌的光明未来。在量产阶段品质管理层投入更多重视,引进和建立提前介入体制是广大车企发展壮大的好方法。