中天钢铁8#高炉快速开炉达产实践

2020-05-16胡立党

王 强,付 伟,胡立党

(1武安裕华钢铁有限公司,河北 武安056300;2常州中天钢铁,江苏 常州213000)

1 前言

常州中天钢铁有限公司8#(1 580 m3)高炉于2019年6月23日下午开始点火开炉,对比以往其他高炉开炉焦比高,炉前工作量大,本次开炉选择焦比合适,料段安排合理,负荷跟进较快,26 h风口开全,无塌料无悬料无坏套,第2 d产量达到4 000 t,第3 d产量完成4 400 t,燃料比降到530 kg/t以下,煤比130 kg/t,煤气利用率达到47.8%,达到预期目标。

2 高炉快速开炉操作

2.1 高炉烘炉

高炉按预定计划烘炉8 d,两铁口做好泥包后埋入65 mm导风管,风口和东铁口各装1根量程1 000℃热电偶,烘炉以铁口热电偶温度最高500℃为准,风口热电偶温度为参照,以炉顶温度<350℃及气密箱温度<45℃为制约,以风量调节为手段,定时倒换炉顶大放散,保证1开1关。

2.2 检测碰撞点

校准了溜槽角度及探尺零位,确定了β角顺时针方位正北方向为0°,测量了溜槽倾动力矩e为0.7 m,料线高差h1为1.8 m。考虑开炉时间紧迫,对料流测定各项目不专业,打开溜槽检修孔,每次料罐装5 t焦炭,调小γ角,调整α角保证碰撞点大约在1.5 m位置,放料4次,基本确定1.5 m碰撞点角度在44°,与刘云彩布料方程对比(溜槽L02.6 m,ω0.167圈/s,μ0.5),计算n值3 m,误差0.15 m[1],说明平时布料矩阵可以参照刘云彩布料方程计算调整。

2.3 开炉参数

采用散装木柴半带风装料开炉,木柴装至离炉缸上沿1 m。料段安排:扣除木柴后死铁层+炉缸+85%炉腹装净焦,15%炉腹+炉腰+6%炉身装纯空焦,6%炉身以上装轻负荷料。高炉内型尺寸见表1。

表1 高炉各部位容积m3

选定净焦压缩率14%,空焦压缩率12%,正常料压缩率11%;全炉焦比3.2 t/t,正常料焦比790 kg/t,正常料碱度0.96,空焦碱度0.93。正常料组成:焦批8.6 t,矿批18 t,烧结矿13.4 t,球团矿4 t,锰矿0.6 t,硅石0.6 t,萤石0.15 t,蛇纹石0.25 t。

铁水成分:[Si]3.5%,[Fe]91.82%,[S]0.04%,[Mn]1.18%,[P]0.11%,[C]3.35%,[Ti]0.2%。回收率:[Fe]99.5%,[Mn]60%,[S]8%,[Ti]80%,[P]100%。

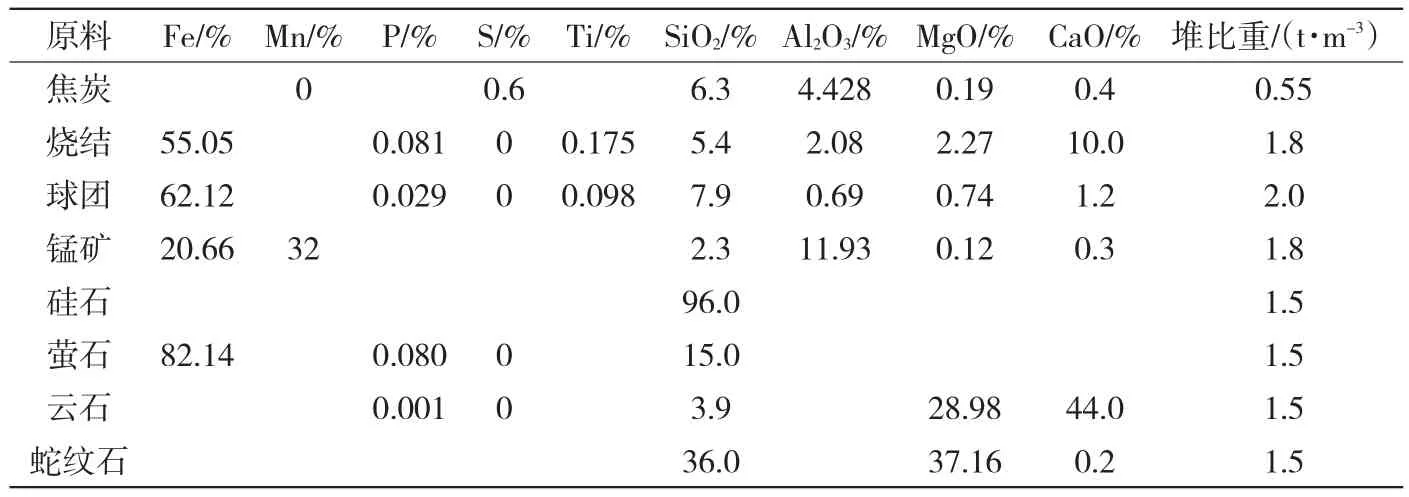

焦炭全部用干熄焦,水分1%,灰分12.65%,灰分成分占比计算按SiO250%,CaO3%,Al2O335%,MgO1.5%。原燃料成分分析见表2。

2.4 半带风装料

烘炉凉炉结束后,进人拆除部分烘炉导管并清理好炉缸。把测试碰撞点的20 t焦炭盖住西场铁口65 mm导出管和东场自制65 mm氧枪,铁口的烘炉热电偶不拆,便于确认炉缸渣铁蓄积状态。然后从风口开始向炉缸开始装入散木柴,约计50 t,装到预定位置后,进人码平压实,防止有大的漏点影响后面开炉料的装入误差。风口区域立排一圈长2 000 mm的长木,高炉中心堆起堆尖也摆一圈圆木。考虑高炉在装料过程中向炉内送入冷风,可以疏松料柱,改善炉料透气性,有利于高炉开炉时炉况顺行,进行带冷风装料。为避免吹散木柴,装料时净焦、纯空焦采用静态装料,净焦单环角度18°空焦单环角度22°。高炉装完空焦开始送冷风半带风装负荷料,冷风压力120 kPa,冷风流量1 300 m3/min,风温150℃,正常料采用单环角度,C24°O22°88料线装至3 m停止装料。装料过程从净焦开始每3批料根据雷达料位记录1次料线深度,核对体积,结果满足误差范围,说明堆比重及压缩率选择相对准确。核料全炉焦比3.3 t/t(包括20 t铺底焦炭),全炉渣比690 kg/t,正常料焦比790 kg/t,正常料碱度0.96,空焦碱度0.93,全炉碱度0.77(炉缸80%焦炭不造渣)。装料形式见表3。

表2 原燃料分析%

表3 料段安排

2.5 送风制度

高炉共24个风口,总面积0.256 6 m2,堵8个风口,前端堵有水炮泥,中间塞修磨好的轻质保温砖,后端再堵有水炮泥至小套1/3处确保堵严。送风面积0.168 m2,面积占比65%。高炉于2019年6月23日19:16送风点火,热风压力80 kPa,风温800℃,风量1 550 m3/min,送风风量比0.98,标准风速153 m3/s,实际风速314 m3/s,鼓风动能12 126(kg·m)/s。送风10 min后所有送风风口着火,40 min后探尺动作,期间稳步加风,待顶压稳定在90 kPa并且炉顶温度相对容易控制后开始投入TRT并网运行。送风大约8 h,压量关系略紧,风速动能下降到正常水平左右,探尺偶有台阶,铁口热电偶过量程烧坏,预判高炉开始形成软熔带,减风压5 kPa,待探尺与压量关系基本稳定。

此时根据吨焦耗风采用表风量为2 500 m3/t,前段净焦381 t(包括铺底焦炭20),送风后累计平均表风量1 900 m3/m。计算实际时间8.35 h与理论计算基本相符合,说明在没有煤气在线分析的情况下,按此计算也能达到相对准确预判软熔带的形成时间。软熔带形成稳定后根据出铁及炉温、物理热、渣铁流动性,加快开风口速度,20 h仅剩1个风口,考虑炉前连续多炉出不尽铁,26 h最后1个风口才开完。送风制度参数如表4所示。

2.6 装料制度

为考虑快速引煤气,开炉全部使用干熄焦,待引煤气后炉顶温度起势加快,改干熄焦和湿焦配比1∶1。装料料制与其他1 500 m3级高炉开炉使用多环布料不同,8#高炉全部使用单环负角差装料,送风后先用单环-2°。引煤气后开始每隔5~8批料扩矿批2 t,矿批22 t以上时改为多环布料。考虑原料(TiO2)负荷较高,[Si]超过0.9%时,[Ti]达到0.1%,所以加负荷速度较快,6炉铁后[Si]降到1%以下,湿焦负荷变动2.11→2.5→3.3→3.6→4.0。

表4 相关操作参数

2.7 炉外出铁

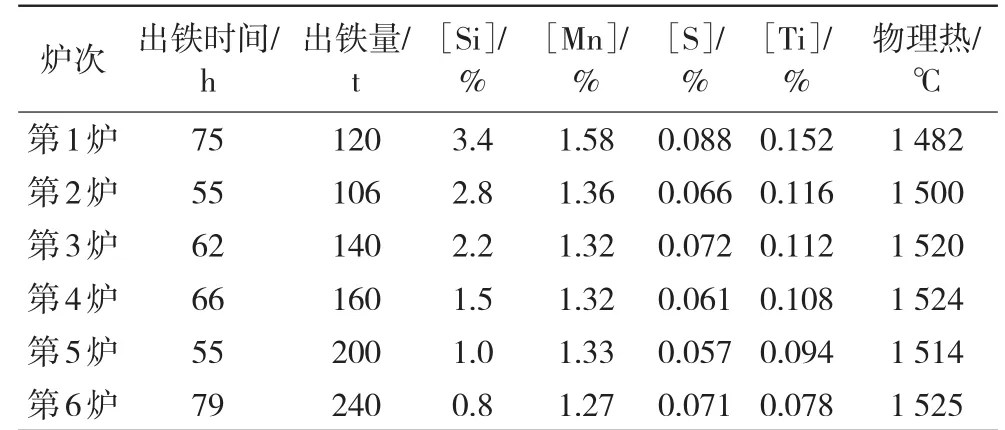

西场埋65 mm导风管送风后空吹,东场埋入65 mm自制氧枪,送风同时送压缩空气和少量氧气。风口以下容积310 m3,炉缸容积系数0.35,安全系数0.6,有效安全容积65 m3,消耗15批正常料时产生铁水161 t,渣量127 t,渣铁体积总65 m3。根据吨焦耗风2 500 m3/t,铁前平均风量2 020 m3/min,出铁时间14.07 h,计划14 h出第1炉铁。由于氧枪与铁口孔道没有封住导致跑风严重,8.5 h调大氧枪氧气时自动烧出,出渣铁3 t,西场9 h见渣烧开铁口后堵上。送风15 h过临时撇渣器,出铁时间75 min,出铁量120 t,渣铁物理热充足,流动性非常好。18 h过东场正式撇渣器,24 h过西场正式撇渣器,炉外出铁组织基本正常。出铁记录见表5。

表5 炉外出铁记录

3 结 论

3.1 在原料(TiO2)负荷偏高情况下,[Mn]控制1.2%~1.5%高于一般水平,改善了渣铁流动性,同时加快降[Si]速度,有效缓解炉前工作压力。本次开炉降[Si]快速到位,但碱度调整滞后,造成前几炉[S]偏高。

3.2 在软熔带形成之前,风速、鼓风动能允许加大,可以加快进度,软熔带形成以后要控制比正常稍低,尽量避免烧风口。渣铁流动性好时快开风口,利于气流均匀分布。

3.3 高炉开炉焦比高、煤气量大,加上矿批小,几乎很难发生中心堵塞情况。本次开炉装料及后续正常上料较长时间维持单环负焦差布料,实际效果很好,说明高焦比开炉条件下,先保证较强的边缘气流更利于顺行。

3.4 引煤气前全用干熄焦利于顶温升高。煤气爆发实验合格后快引煤气,快速加风后不到2 h炉顶温度达到100℃以上,保证了布袋正常使用。

3.5 根据吨焦耗风计算第1段净焦燃烧完时间配合压量关系偏紧、探尺动作变缓甚至呆滞等操作参数变化判断软熔带形成时间段比较方便。

3.6 参照渣铁总体积不超过风口中心线为原则,确定需要的安全出铁量。根据吨焦耗风和开炉累计平均风量,可以计算出第1炉铁出铁时间。