高炉料罐均压放散煤气净化与回收工艺研究*

2020-05-16孙雅平徐海芳李建伟赵建宇

孙雅平,徐海芳,李建伟,赵建宇

(1唐山科技职业技术学院,河北 唐山063000;2津西钢铁集团有限公司,河北 唐山064300)

1 前言

高炉炉顶料罐均压主要有两种常用的介质:煤气和氮气,目前大多数钢铁厂均采用净煤气作为均压介质。河北津西钢铁有限公司二炼铁厂1 280 m3高炉为并罐炉顶,均压介质采用高压净煤气,左右料罐设有两套均排压系统,分别为一次均压和二次均压系统,介质分别用净煤气和氮气,正常生产采用净煤气均压,氮气备用,均压管路上设有排压管道。

高炉在每次装料前都必须对料罐进行充压操作,使料罐内压力和炉内压力平衡,下密封阀方可开启,物料通过旋转溜槽进行布料。布料结束后关闭下密封阀,通过均压放散阀将料罐内煤气直接对空放散,当料罐变为常压后,上密封阀方开启,将炉料装入料罐内。

每座高炉的料罐均压煤气每天对空排放300次左右,没经过处理的高炉煤气中除含有较大直径颗粒的粉尘,还含有大量的CO和少量的H2、CH4等有毒可燃混合气体[1],都随着放散煤气直接排入了大气中,既对环境造成污染,又浪费了能源,因此净化回收高炉炉顶均压放散煤气具有十分重要的现实意义[2]。

2 技术改造方案

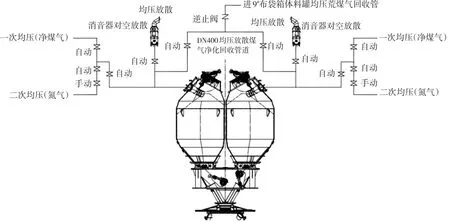

针对高炉均压放散煤气工艺流程,项目团队经过反复考察和论证,最后制定改造工艺方案,如图1所示。作为高炉炉顶料罐均压放散煤气的过滤回收工艺及装置,两套均排压系统各新增加1支煤气回收管道,从料罐出口放散管道将煤气引出后合并一路总管,均压放散粗煤气进入布袋除尘器备用箱体,高炉干法除尘系统总共12个箱体,日常使用9个箱体,3个箱体备用,利用其中一个备用箱体作为均压放散煤气净化使用。利用料罐和布袋除尘器存在压差,实现除尘箱体布袋对含尘煤气过滤[3],达到煤气回收利用的目的,过滤后的煤气进入低压净煤气管网进行回收。充分考虑整个工艺系统煤气回收安全性,在回收主管道上设有逆止阀。为保证煤气回收不影响高炉生产布料需要,设定料罐压力与煤气总管煤气压力差作为回收依据,采用自动控制系统。

3 技术改造效益及效果

3.1 直接经济效益

经跟踪统计,高炉在正常生产情况下,津西7#高炉日回收煤气10 785 m3,8#高炉日回收煤气8 458 m3,9#高炉日回收煤气8 844 m3,3个高炉平均日回收煤气9 361 m3,按煤气0.09元/m3计算,全年节约31.6万元,3座高炉每年可节约94.8万元。

3.2 环保效益

该项目属于环保项目,可有效减少碳排放和煤气灰排放,具有可观的环境效益。

1)由于该系统煤气不经过重力除尘器直接进入布袋箱体,荒煤气中含有灰尘浓度约20~30 g/m3,从气体直接排放到炉顶煤气回收利用,可年减少灰尘排放量约102.5 t(回收煤气含灰8 g/Nm3)。

2)3座高炉每年可减少碳排放量1 430 t(高炉煤气折标煤系数0.12,标煤折碳排放系数0.85,煤气灰中含碳20%)。

3)炉顶噪音基本消除。

3.3 投资回收期

每座高炉料罐均压放散煤气净化回收装置总投资为85万元,3套总投资195万元,3座高炉料罐均压放散煤气净化回收装置每年回收煤气创效151万元,同时可回收煤气灰111 t左右,其价格按200元/t计,年可创效2.2万元,所以回收期为1.27 a。

图1 改造后工艺流程

3.4 改造后达到的效果

1)现有炉顶作业率为6.5批料/h,具有足够的回收时间,料罐有效容积55 m3,煤气管网压力在10 kPa以下,具有较好的煤气回收工艺使用条件。

2)满足管网对煤气净化要求,净煤气含尘量<5 mg/Nm3。

3)回收均压煤气80%以上。

4 结 语

对于已投产使用的高炉进行简单地改造,利用高炉煤气干法布袋除尘系统富余的箱体,回收、净化料罐对空放散的高压煤气,既有利于减少噪声和大气污染,保护生态环境,又能回收煤气从而产生经济效益。通过研究,完善工艺流程,积累经验,以有利于该技术在高炉上的应用推广。