NHD改造项目制冷技术方案选择

2020-05-15郭晶晶

郭晶晶

(中国石化集团宁波工程有限公司,浙江宁波 315103)

在煤化工装置中,常用的净化方式主要有酸性气体脱除技术和NHD 技术,均需要制冷系统为工艺提供冷量。酸性气体脱除法工艺技术成熟,操作费用低,在工业上有着广泛应用,某项目为解决NHD 能耗高、现场异味大等问题,将净化装置改造为酸性气体脱除工艺,所需的冷量发生变化,选用投资省、消耗低、运行安全的制冷方式对降低生产成本具有重要意义。本文依托该改造项目,对氨吸收制冷、氨压缩制冷与丙烯压缩制冷进行比较,从而为制冷系统的选择提供依据。

1 制冷技术简介

制冷的方法有多种,在制冷技术和低温技术领域应用最广泛的是机械制冷,如压缩制冷、吸收式制冷、蒸汽喷射式制冷等。

1.1 氨吸收制冷

氨吸收制冷是通过由吸收、精馏、冷凝、节流膨胀、蒸发等组成的制冷循环,为用户提供冷量。氨吸收制冷工艺以氨为制冷剂,水为吸收剂,利用水对氨的良好吸收效果,将蒸发器中蒸发出的氨气吸收下来,形成氨水溶液,再根据氨和水在加压条件下沸点差较大的特点,将氨水溶液通过2 级加压精馏的方法获得99.98% 的气氨,再经冷凝得到液氨后循环利用。

氨吸收制冷工艺在我国的一些化工化肥企业广泛应用,如哈尔滨气化厂、中煤龙化、义马气化、兖矿国泰、云南解化等。从目前运行效果来看,随着企业设备和操作水平的改进与提高,该项技术正逐步趋于稳定和成熟。

1.2 压缩制冷

压缩制冷是将制冷剂通过制冷压缩机及辅机由压缩、冷凝、节流膨胀、蒸发4 个过程组成制冷循环,为用户提供冷量。

压缩制冷因具有流程简单、工艺成熟等特点而被普遍应用于石油化工、煤化工领域。在-60~0℃制冷领域中,工业上普遍采用氨、丙烯、丙烷等中温制冷剂。氨制冷常用于合成氨项目,丙烯制冷常用于煤制烯烃、煤制甲醇项目。目前,压缩制冷工艺主要有两种,一种是采用螺杆压缩机组,适用于小制冷量,制冷温度较高的情况,采用电驱动,投资较低。另外一种是离心压缩机组,适用于大型且复杂的制冷工况,一般采用蒸汽透平驱动[4]。

2 制冷方案技术选择

2.1 氨吸收制冷利旧的可行性分析

2.1.1 吸收制冷的改造分析

该项目制冷系统采用两套氨吸收制冷并联,为NHD 脱硫脱碳工艺提供-15℃冷量,净化装置改造为酸性气体脱除工艺后需要-40℃冷量。从工艺原理上,通过对氨吸收制冷局部设备、管道系统进行改造是可利旧原氨吸收制冷系统的。

煤制氢装置氨吸收制冷系统设计制冷能力为11600kW。精馏塔出来的1.59MPa、40℃的氨气通过冷却器、冷凝器与循环水换热被冷凝后进入液氨贮槽。从液氨贮槽出来的液氨在过冷器中与从NHD 来的-15℃的冷氨气进行换热,液氨由40℃被冷却到17℃后送至NHD 装置提供冷量,冷氨气被加热至23.6℃送入氨吸收器。

NHD 改为酸性气体脱除工艺后,所需的冷量正常为4400kW(最大为5600kW)。因为酸性气体脱除工艺需求-40℃的冷量,因此,从液氨贮槽出来的40℃的液氨需要与从酸性气体脱除来的-40℃的氨气换热,液氨由40℃被冷却到17℃后送至酸性气体脱除提供冷量,冷氨气被加热至6℃送入氨吸收器。改造前后消耗对比详见表1。

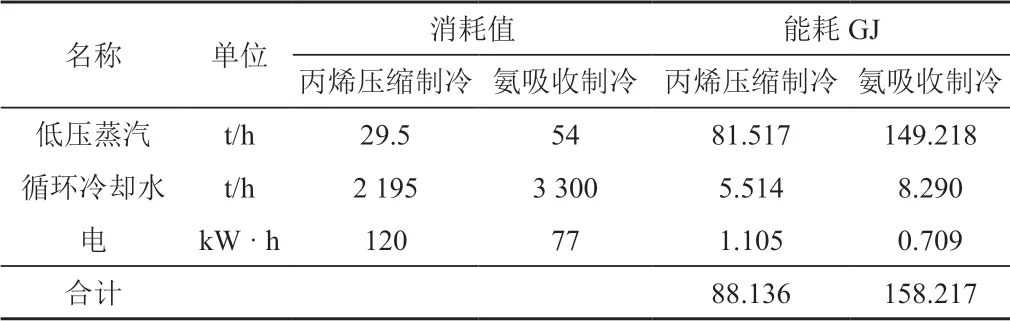

表1 氨吸收制冷改造前后消耗对比表

由表1可以看出,由于液氨循环量大幅降低,改造后的循环水和电的消耗均远低于改造前。由于改造后-40℃的氨换热后只有6℃(改造前为23.6℃),为保证精馏塔正常运行,需要补入大量的低压蒸汽,因此蒸汽量降低不多。总体而言,改为酸性气体脱除工艺造后,氨吸收制冷的能耗降低15%。

目前现场未设置氨火炬系统,现场仅设置40m 高排放筒,事故工况、安全阀起跳,大量氨气泄放不能达到环保要求,需新建氨火炬。由于液氨改为与-40℃的氨气换热,过冷器的设计温度需要由原来-19℃改为-48℃,因此需要将过冷器及相连接的管道系统重新替换,增加大量投资。

2.1.2 压缩制冷与氨吸收制冷能耗对比

对比基础按照改造后4400kW 的-40℃冷量,压缩制冷暂按比较常用的丙烯压缩制冷方案。如表2所示。

表2 丙烯压缩机、氨吸收制冷的公用工程消耗对比表

从表2可以看出,压缩制冷能耗比氨吸收制冷能低~44%。

综合上述原因,本项目不考虑利旧原氨吸收制冷系统,新建一套压缩制冷系统。

2.1.3 制冷压缩机的机型比选

目前制冷压缩机机型主要考虑螺杆式或离心式压缩机,针对本项目压缩机机型比选如表3所示。

表3 螺杆制冷压缩机与离心制冷压缩机对比表

从表3对比来看,针对本项目,螺杆压缩机需设置两台+1台备用,离心压缩机设置一台即可。螺杆压缩机轴功率较离心压缩机略大,但效率相对较低,从运行可靠性来说,离心式压缩机运行较可靠。虽然螺杆式压缩机一次投资较便宜,针对本项目,采用螺杆压缩机比离心压缩机可节省一次投资700万元左右。但是螺杆压缩机易损件较多,维护成本较高,且需要设置备用机组。另外,三台螺杆压缩机并列布置,占地面积远大于一台离心压缩机的占地面积。

从运行稳定性、装置长期操作成本及占地面积方面考虑,本次制冷压缩机考虑采用离心压缩机。

2.2 氨压缩制冷与丙烯压缩制冷对比

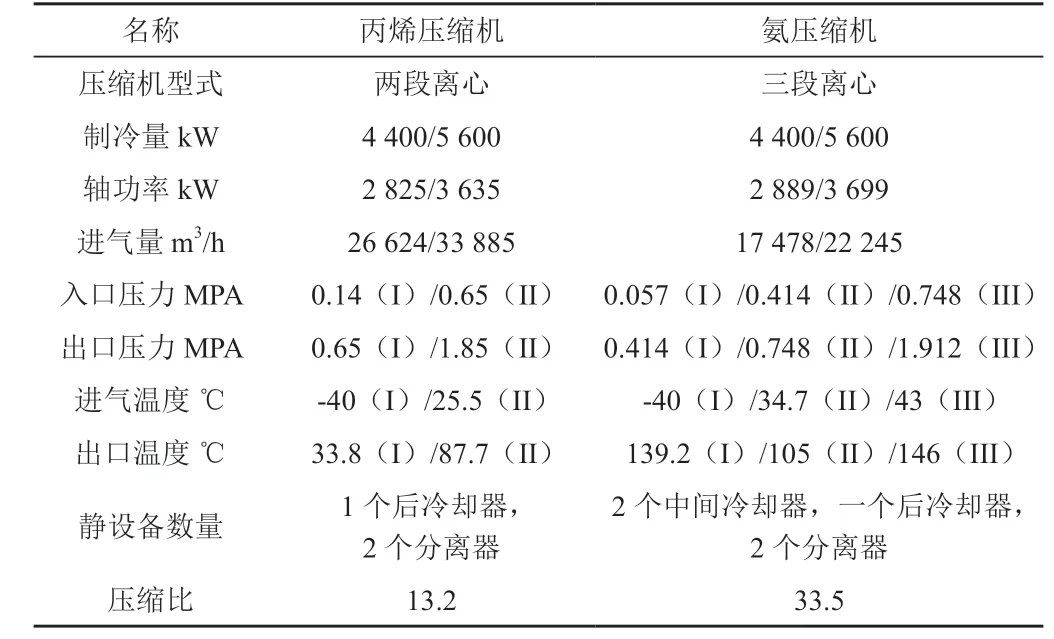

2.2.1 丙烯压缩机、氨压缩机的技术参数对比

氨压缩机压比较大,且氨的绝热指数比丙烯大,氨压缩后升温较快。为了控制氨压缩机每级出口温度、提高压缩机效率,氨压缩机选择三级离心式压缩机并设置级间冷却器;丙烯压缩机的压比较小,采用两级压缩,一段出口温度较低,不需设置级间冷却器。

由表4可以看出,氨压缩制冷工艺中氨蒸发器至压缩机一段入口在负压下操作,如果空气等不凝气体进入,将导致整个制冷系统的效率降低,操作成本增加;氨压缩机各段出口氨气温度较高,冷却介质采用循环水容易造成换热器冷侧结垢,从而影响换热效果,增加循环水消耗。

表4 丙烯压缩机、氨压缩机的技术参数对比表

2.2.2 消耗对比

正常工况下丙烯压缩制冷及氨压缩制冷公用工程消耗对比如表5所示。

表5 丙烯压缩机、氨压缩机的公用工程消耗对比表

虽然氨压缩制冷的氨循环量较低,但是氨压缩的压缩比大于丙烯压缩,最终丙烯压缩的低压蒸汽、循环水消耗略低于低压蒸汽,丙烯压缩制冷的总体消耗低于氨压缩制冷。

2.2.3 可利用公辅设施对比

2.2.3.1 丙烯压缩制冷

煤制氢装置目前设置了煤制氢装置火炬,但丙烯压缩制冷在事故工况下丙烯排放量为100t/h,由于其热值大,目前煤制氢火炬不能满足要求,需要新建一套丙烯火炬或者是对现有火炬进行改造。

新建丙烯火炬投资约450万元,且需要较大的占地面积,不是最优方案。煤制氢火炬高75m,与周边建筑距离也能满足安全距离要求,只需在煤制氢检修、大修期间对其火炬头进行改造,增加消烟功能,投资仅需180万元。

2.2.3.2 氨压缩制冷

原吸收制冷系统在储罐区配置了液氨储罐,外供液氨通过槽车输送,因此改为氨压缩制冷后无需新建液氨储罐。

原氨吸收制冷系统未设置氨火炬,现场仅设置40m 高排放筒,氨大量泄放时不能满足环保要求,因此需要新建氨火炬管网、火炬系统。氨火炬头还要考虑伴烧气的设置,导致整个火炬系统的设置、操作及维护等更加复杂。氨火炬不能利用煤制氢火炬,需单独新建安火炬系统投资约150万元,相比丙烯压缩制冷方案改造火炬投资低30万元。

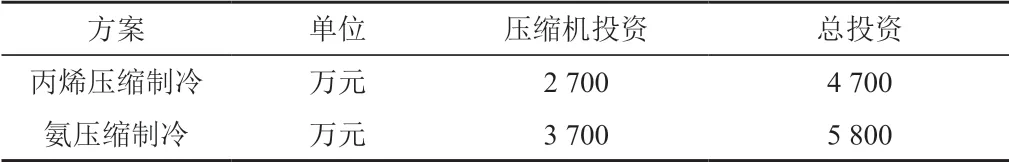

2.2.4 投资对比

氨压缩机是三段压缩,因此氨压缩机的价格比较高,另外换热器和分离器的数量均比丙烯压缩多,因此丙烯压缩制冷比氨压缩制冷方案投资低。如表6所示。

表6 丙烯压缩机、氨压缩机的投资对比表

2.2.5 其他方面对比

(1)节能方面,丙烯压缩机由于是单缸,机械损失更小,所以耗功更小一些;

(2)占地面积,丙烯压缩机单缸压缩,整机组占地面积更小;

(3)静设备数量:从一段入口分离器开始到出口冷却器为止,丙烯压缩机组中间冷却器数量少2个,对比氨压缩制冷,丙烯压缩制冷系统更简洁一些,工艺管道也少一些。

(4)对于氨压机,低压缸采用6 级压缩,高压缸采用8 级压缩,以满足压比分配的要求,相对于丙烯6 级压缩的方案,氨压缩机高压缸轴系较长,转子力学稳定性方面不如丙烯压缩机。

综上所述,从环保、设备投资、占地面积、运行维护等方面,丙烯压缩制冷方案比氨压缩制冷方案更优。

3 结束语

1)通过对这几种制冷工艺的综合分析和比较,针对本NHD 改造项目,最终选用投资省、消耗低、运行安全的丙烯压缩制冷作为该项目的配套制冷系统。

2)氨吸收制冷工艺和压缩制冷工艺都是目前煤化工合成氨装置广泛采用的较好的制冷方式,具体采用何种方式的制冷技术还需结合项目实际情况全面考虑决定。一般来说,采用氨吸收制冷工艺,可充分利用回收的余热,具有良好的经济效益。压缩制冷综合性能更好,可优先选用离心式压缩机。对于流程中有大量低位热能或者低压蒸汽找不到用途时,氨吸收制冷工艺才显示其优越性。

3)对于制冷剂的选择,应根据制冷规模进行消耗、投资等技术经济对比分析,同时结合制冷剂的来源情况选择最优化的设计和最经济的方案。