敞口式矩形顶管机设计与研究

2020-05-13吴彦星徐光亿

吴彦星, 肖 威, 周 倩, 孙 磊, 徐光亿

(中铁工程装备集团有限公司, 河南 郑州 450016)

0 引言

随着我国城市化进程的加快,对地下空间的需求也愈加强烈,特别是海绵城市概念的提出对隧道施工装备提出了更新的要求[1]。顶管机作为城市综合管廊的主要施工设备,可在不对地表进行开挖的情况下,完成项目的施工。敞口式顶管机具有经济性能好、风险应对能力灵活的特点。

在敞口式掘进机的发展过程中,已有学者对其地质适应性、施工工艺和设备设计等方面进行了探索研究。蒲晓波[2]以北京地铁16号线21标为工程背景,在敞口式盾构设备选型、设计和施工工艺等方面进行了深入分析,并利用MIDAS/GTS软件分析了开挖面的稳定性。杨海涛[3]采用有限元分析方法,对挖掘臂进行强度和刚度分析,并与测试结果进行比较,验证了仿真的可靠性。崔立山等[4]对敞口盾构中前檐支护装置进行了设计研究,并通过样机的试制验证了前檐支护装置的可靠性和可行性。现有的研究多集中在设备的选型、施工工艺等工程应用方面,而关于设备本身的研究相对较少。

本文针对澳大利亚西部干道的联络通道项目设计了一种敞口式矩形顶管机,通过分析设备在土体中的受力情况,利用有限元法对盾体进行静强度分析,以及对挖掘臂进行运动学分析和工作空间仿真,以期为敞口式顶管机的结构设计和设备控制系统的搭建提供依据。

1 依托项目

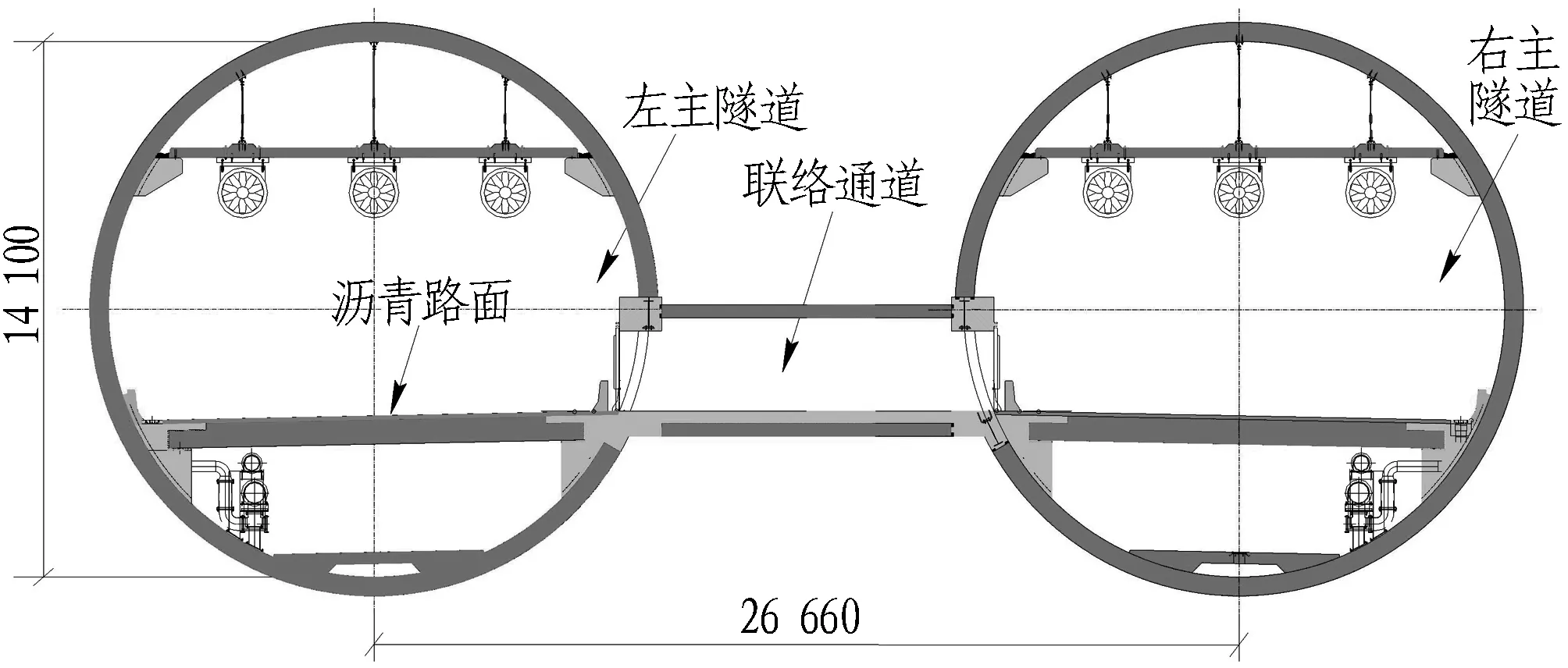

本文依托于澳大利亚西部干道的联络通道项目。作为《墨尔本2030——可持续发展的规划》西部超级城区计划的重要部分,该项目的实施将会改变墨尔本市的城市布局,有效缓解西门大桥的交通压力,为西部市民提供一条通往市区的便捷通道。隧道纵断面如图1所示,2条并行主隧道的成洞直径均为14.1 m,主隧道的中心间距为26.660 m。根据《公路隧道设计细则》[5]的规定,对于2条并行隧道,当连贯区间长度在500~750 m及以上时,应设人行通道,用于在各种紧急情况下对隧道内人员的疏散。

图1 隧道纵断面图(单位: mm)

Fig. 1 Tunnel cross-section (unit: mm)

澳大利亚西部干道项目共有17条联络通道需要进行机械化顶管施工,长度在7~13 m,地质以粉土层和粉质黏土层为主,局部含有中风化玄武岩,密实度高,透水率小,相对比较稳定,故非常适合采用敞口式顶管机进行施工。

2 顶管机在土体中的载荷特性

该联络通道项目的地质主要为粉土和粉质黏土,土质比较密实,透水率小,且由于施工方会对地下水较多的地层进行特殊处理,因此,在计算敞口式顶管机在土体中的受力时,无需考虑地下水的作用,只计算土体对盾体的作用力即可。普罗托基亚卡诺夫理论认为,在稳定地层中进行顶管施工时,可形成卸荷拱,作用在顶管机盾体上的垂直土压力,仅需考虑卸荷拱以下高度土体的压力[6]。图2为顶管机卸荷拱示意图。

图2 顶管机卸荷拱示意图

Fig. 2 Schematic diagram of unloading arch of pipe jacking machine

由普罗托基亚卡诺夫理论可计算卸荷拱高度

卸荷拱宽度

敞口式矩形顶管机在土体中进行顶进作业时,除受到上方土压力的作用外,还受到侧面土压力和底部支反力的作用,如图3所示。

图3 顶管机受力示意图

由于有卸荷拱的存在,且设备埋深比较大,在计算顶管机上部载荷时,只需计算卸荷高度范围内的土压力,即

ps1=γ·h0。

式中:ps1为顶管机上方承受的载荷,kN/m2;γ为土体重度,kN/m3。

顶管机侧面载荷

顶管机底部承受下部土体的支反力作用,所承受载荷

pf=ps1+pG。

式中pG为顶管机自重产生的载荷。

3 设备组成

与传统的闭腔式顶管机不同,敞口式顶管机没有刀盘及其刀盘驱动装置,取而代之的是挖掘臂系统,并可根据项目的地质情况更换为破碎锤、铣挖头等开挖装置[7]。由于是在稳定地层中进行隧道施工,掌子面处于敞开状态,无需建立压力平衡,省却了人舱、刀盘隔板等结构;同时,其开挖断面不局限于圆形,可以根据工程需求开挖矩形、马蹄形、半马蹄形等异形断面。

敞口式矩形顶管机的主机主要包括盾体系统、开挖系统、挡板支护系统、出渣系统和铰接系统等,如图4所示。盾体系统采用切口环设计,可对挖掘臂欠挖的土体进行切削、修边。开挖系统采用挖掘臂的形式,可根据地质情况更换为破碎锤或铣挖头。挡土支护系统采用可伸缩帽檐与可回收竖直挡板的组合方式,可在施工过程中减少土体的裸露面积,做好提前支护。出渣系统采用刮板机出渣,不仅可以运送渣土,而且对大粒径卵石也有很好的出渣效果。

图4 设备组成

4 设备关键系统的仿真与分析

4.1 盾体系统有限元分析

矩形顶管机的盾体是挖掘装置、出渣装置以及其他装置的依附基体,同时也对周边的土体进行相应的支护,可有效保证施工的安全性[8]。为便于组装和运输,盾体采用分块化设计,共分为前盾上、前盾下、中盾上、中盾下和尾盾。前盾和中盾结合部位安装有挖掘臂系统,中盾与尾盾之间布有铰接油缸,同时在两者结合处设有2道铰接密封和注浆口。盾体设计的合理与否,直接关系工程与施工人员的安全,因此,对盾体的强度进行分析与仿真具有重要意义。

本文采用有限元法对盾体进行静强度分析,可得到盾体在给定工况条件下的应力分布和最大变形情况,从而可以为设计提供参考依据。由于矩形顶管机的形式为敞口式,在掘进过程中,掌子面的掘进阻力可以忽略,设备所承受的土体压力为主要载荷。本文以前、中盾组件为例,进行有限元分析。

4.1.1 建立有限元模型

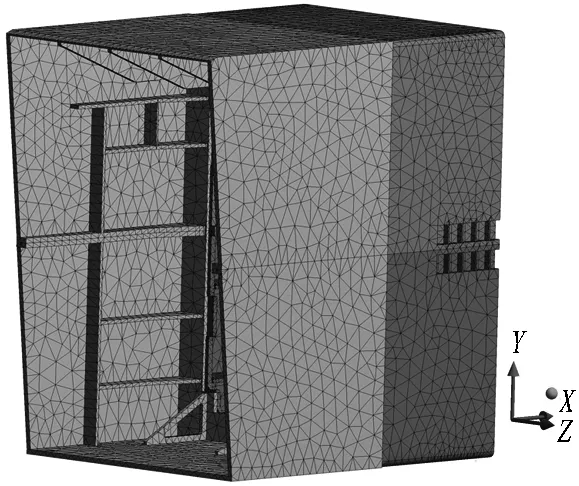

利用三维建模Creo建立盾体有限元模型,并在不影响仿真结果的情况下,对模型进行相应的简化,删除棱角、倒角、圆角和小凸台等细节,并将处理后的模型导入到有限元分析软件中。综合考虑计算精度和计算资源,采用四面体网格对模型进行网格划分,对结构突变和曲面曲率变化较大部分的晶粒进行细化,以便更精确地捕捉模型的应力变化,其余部分的晶粒采用默认网格划分,提高模型计算效率[9]。网格划分情况如图5所示。

图5 网格划分情况

4.1.2 材料的设置与参数

敞口式矩形顶管的盾体采用Q345B焊接而成,参数见表1。

表1 材料参数

注: 盾体面板采用厚度δ=40 mm的钢板,屈服应力为295 MPa,取1.5倍安全系数时的许用应力为196.7 MPa[10]。

4.1.3 载荷与边界条件

敞口式矩形顶管机盾体在土体中主要受到四周土体的压力静载荷,将土体视为各向同性的连续线弹性体[11],由第2节分析可计算出盾体的载荷情况。将以上计算得出的载荷作为加载依据,对盾体进行加载。盾体上部加载0.082 8 MPa静态土压力,盾体侧面加载0.067 87 MPa静态土压力,盾体下方加载0.107 MPa静态土压力。考虑实际工况条件,对盾体做轴向位移约束处理,如图6所示。

图6 约束与加载情况

4.1.4 应力和变形分析

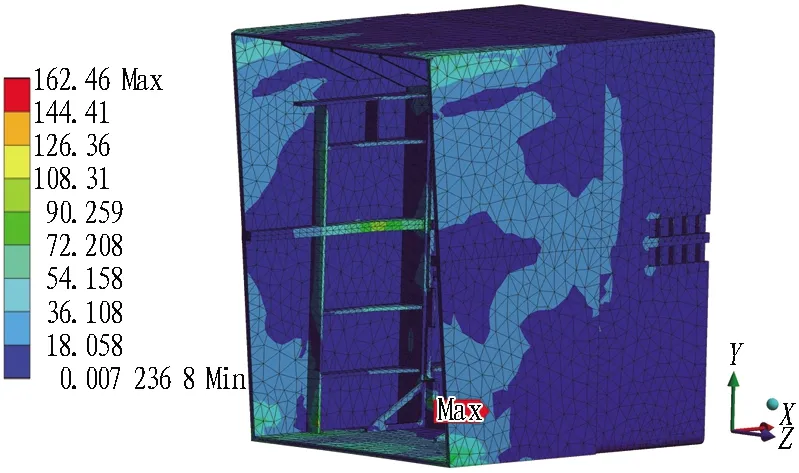

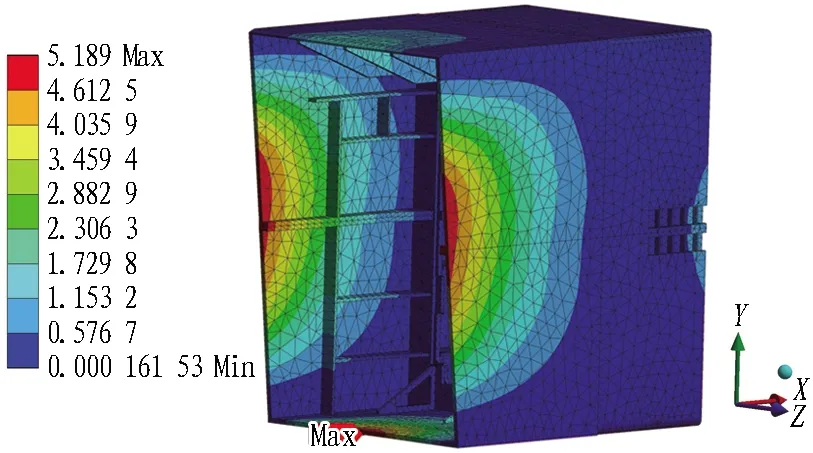

图7为盾体应力云图,盾体的最大应力位于盾体下部筋板处,应力值约为162 MPa;盾体整体应力基本处于100 MPa以下,在强度方面满足安全性的要求。图8为盾体变形量云图,盾体的最大变形约为5.2 mm,位于前盾底部;变形量处于合理区间,满足设备的刚度要求。

图7 盾体应力云图(单位: MPa)

4.2 挖掘臂系统分析与仿真

由于所应用项目的地层比较稳定,且没有地下水,因而敞口式顶管机采用挖掘臂开挖方式。在施工过程中,通过挖掘臂各油缸的转动和伸缩,来控制挖掘臂的开挖范围,从而可以有效控制挖掘臂对掌子面的超挖或者欠挖,以满足工程施工需求。因此,需要对挖掘臂进行运动学和工作空间分析,为挖掘臂的自动化远程控制提供理论依据。

4.2.1 挖掘臂模型的简化

该挖掘臂具有4个自由度,如图9所示,每个关节均由油缸驱动,各驱动关节的运动范围见表2。

图8 盾体变形量云图(单位: mm)

图9 挖掘臂外形图

驱动关节运动变量运动范围1(转动)θ1/(°)-16~+162(转动)θ2/(°)-22~+233(滑动)d3/mm0~1 1004(转动)θ4/(°)-90~0

4.2.2 挖掘臂的运动学分析

挖掘臂的运动学分析是在已知驱动关节运动参数的情况下,求解挖掘臂末端的姿态和位置信息[12]。为便于描述各驱动关节的相互位置和姿态关系,采用D-H方法建立各驱动关节坐标系,如图10所示。

图10 D-H坐标系示意图

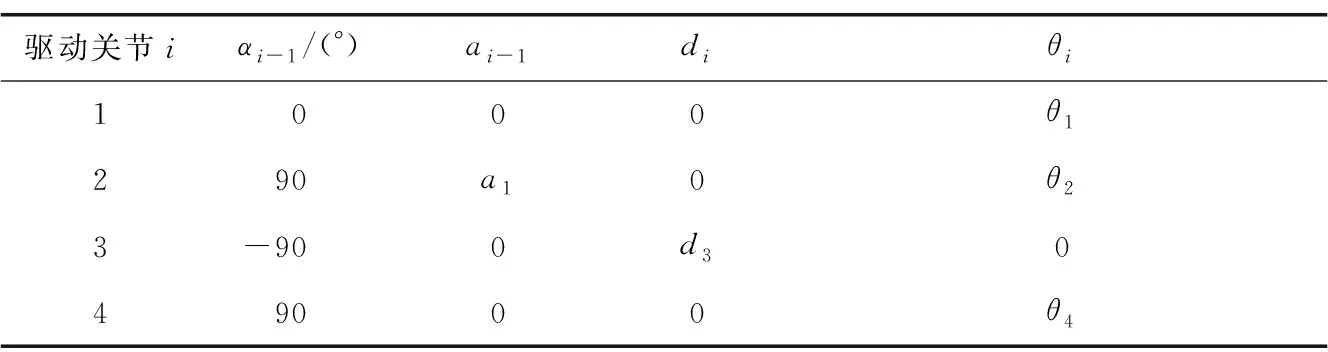

由图10可列出挖掘臂的D-H参数表(见表3),以便利用D-H方法求解挖掘臂的正运动学方程。

表3 D-H参数

注:αi-1为绕Xi-1轴,从Zi-1轴旋转至Zi轴的角度;ai-1为沿Xi-1轴,从Zi-1轴移动至Zi轴的距离;di为沿Zi轴,从Xi-1轴移动至Xi轴的距离;θi为绕Zi轴,从Xi-1轴旋转至Xi轴的角度。

由机器人学[13]坐标变换的知识可知,相邻两坐标系之间的变换关系为:

式中:R为挖掘臂末端在基坐标系中的姿态矩阵;P为挖掘臂末端在基坐标系中的位置向量。

即:

因此,位置向量

4.2.3 挖掘臂的工作空间分析

通过分析挖掘臂的工作空间可以得出挖掘臂开挖轮廓,直观地反映挖掘臂的空间开挖能力。本文通过蒙特卡洛法(Monte Carlo method)来对挖掘臂的工作空间进行分析[10]。蒙特卡洛法是利用随机抽样的数学方法来解决问题的数值方法,计算速度快,且容易在计算机上实现图形显示,因此,可应用于对挖掘臂工作空间的求解。具体求解步骤为:

1)根据挖掘臂运动学正解,求出挖掘臂末端在基坐标系中的位置向量。

2)利用随机函数RAND(j)(j=1, 2, 3, …,N)产生N个处于0~1的随机值,从而产生一系列随机分布的步长(qmax-qmin)RAND(j),并得到挖掘臂关节变量的伪随机值

qi=qmin+(qmax-qmin)·RAND(j)。

式中:qmin、qmax分别为挖掘臂关节变量的下限与上限。

3)将得到的一系列关节变量伪随机值带入运动学方程,经过计算得到挖掘臂末端的坐标值,并将得到的值进行处理,用图像的方法显示出来。当关节变量的伪随机值足够多时,便能够真实地反映挖掘臂的工作空间。

4.监督评价机制的建设 完善的监督评价机制有利于提高内部控制体系的执行效率,提高医院的经营效益。监督评价机制有利于提高各部门的工作效率,制定相应的激励机制,有利于提高医院员工的积极性和热情。监督评价机制与三道防线结合,可以更好的发挥内部控制的作用,提高医院的运行效率,实现风险预测评估的最佳效益。

4.2.4 工作空间的数值仿真

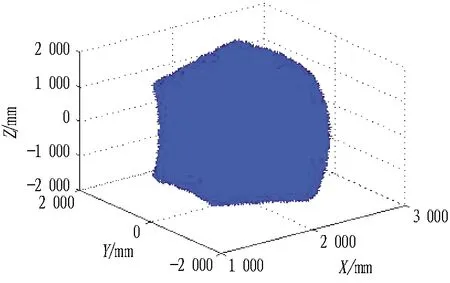

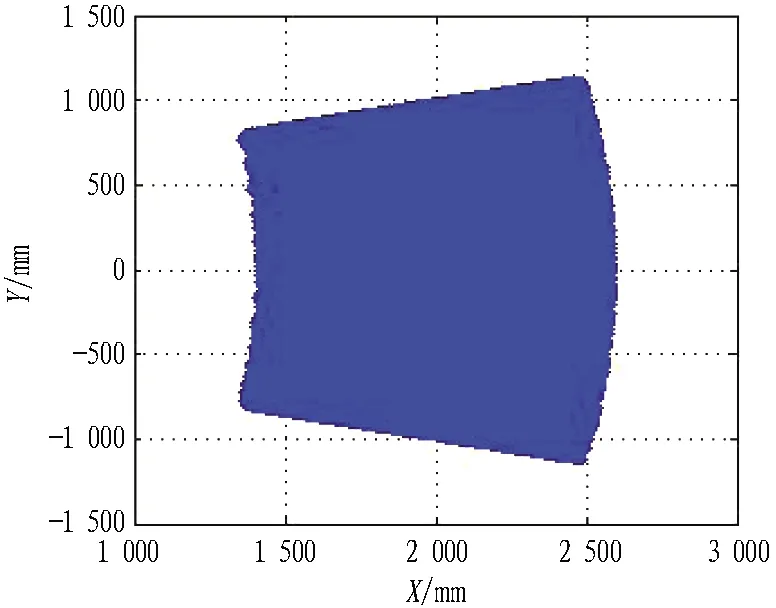

利用蒙特卡洛法对挖掘臂系统进行工作空间分析,取N=100 000,则可得关节空间的随机数据为100 000个,仿真得挖掘臂的工作空间如图11所示。

(a) 三维投影

(b) XOY投影

(c) YOZ投影

由挖掘臂的三维投影图(见图11(a))可直观地显示出挖掘臂在进行土体开挖时,挖掘臂末端工作空间的形状。由工作空间XOY平面投影图(见图11(b))可显示出挖掘臂在水平面的开挖能力。通过工作空间YOZ平面投影图(见图11(c))可以看出,挖掘臂的开挖能力大于盾体的外形尺寸,可实现对掌子面的超挖。

5 结论与讨论

本文研究了在粉土和粉质黏土地层中敞口式矩形顶管机的载荷分布特性,建立了载荷数学模型,并基于该模型对设备的前、中盾组件进行了静强度分析,验证了设备在强度和刚度方面设计的合理性,为结构优化和改进提供了参照。采用D-H方法对挖掘臂系统进行了正运动学分析,得到了挖掘臂末端的位置和姿态向量,并对挖掘臂系统的工作空间进行了数值仿真。对挖掘臂运动学和工作空间的分析可为挖掘臂控制系统的搭建提供理论依据。

在施工过程中,挖掘臂的自动化作业可提高施工效率和降低工人劳动强度,而挖掘臂作为具有较大运动惯量的部件,其动力学特性会影响自动控制系统的控制质量,因此,挖掘臂自动控制系统的搭建和动力学分析可作为接下来的探索方向。