自由断面管幕法在饱和软土地区桂桥路站地铁工程的应用

2020-05-13朱雁飞潘伟强赵笑鹏

朱雁飞, 郭 彦, 潘伟强, 赵笑鹏

(上海隧道工程有限公司, 上海 200032)

0 引言

城市快速发展导致建筑规模和人口数量与日俱增,随之产生建筑空间拥挤、交通道路堵塞、基础设施落后等一系列“城市问题”[1-2]。城市地下空间因其显著的节地性大大拓展了人类的生存空间,在城市可持续发展中得到广泛的开发和利用。但随着地下工程结构形式日趋复杂,与周围既有构筑物间距逐渐缩小,同时,人们对生活品质的要求日益提升,传统的明挖法因进行地下空间施工时会带来市政管线搬迁、周边交通绕行、粉尘噪声污染、绿化景观破坏等不良影响,已不适用于人口密集、用地紧张的城市中心区域。因此,在城市中心区域采用对周边环境影响较小的地下工程暗挖施工方法已成为必然趋势。

管幕法作为一种新型暗挖施工方法,以其独特的技术优点在地下空间开发利用中得到广泛应用。该方法是在始发井和接收井之间利用小型顶管将钢管顶进到土体中,各单管之间依靠锁扣在钢管侧面相接形成管排,并在锁扣空隙处注入止水材料隔断周围水土,形成超前支护体系;随后,在管幕支护作用下顶推箱涵或开挖土体[3-7]。管幕断面形式多样,可为半圆型、圆型、门字型、口字型等,故该方法又称为自由断面管幕法。由于后续开挖土体和箱涵顶进都是在管幕保护下进行的,且管幕具有隔离地下水的作用,故该方法施工时无需降低地下水位,地面沉降可控,加之该方法具有噪声振动污染小,不影响道路、管线等地面及浅层地下设施的正常使用等特点,因此在国内外得到广泛的应用[8-13]。张鹏等[14]假设泥浆压力作用下孔壁保持稳定,管道与孔壁土体发生部分接触,采用协调表面Persson接触模型分析管土接触角度和接触压力分布规律;魏纲等[15]对长距离顶管管道失稳进行分析,提出管道失稳时假定接头处为铰接的管土相互作用宏观模型;景路等[16]基于开挖面周围土体扰动分区,提出了顶管推进过程土体变形计算公式;何爽等[17]基于港珠澳大桥拱北隧道工程,对管幕冻结法管间冻结止水效果进行分析。

大多数管幕工程是在砂土、卵石或岩层等较为理想的地质条件下完成施工,而以上海为代表的饱和软土地区,其土体含水量大、孔隙比高、固结沉降时间长、流变塑性显著,工程地质条件复杂,给管幕法施工带来极大困难,近年来多采用管幕箱涵相结合的方式进行浅埋地下工程施工[18]。但是,随着城市快速发展,土地供应日趋紧张,施工现场无法提供箱涵制作及顶推的场地,因此,迫切需要提出一种施工空间要求小,且能适应饱和软土地区土质条件的管幕施工工艺。

本文结合上海市轨道交通14号线桂桥路站工程,针对饱和软土地区土层特性,开展了带油脂的外锁扣管幕顶管顶进技术、软土地层土体水平加固技术和管幕内土体分层开挖技术等管幕工法关键技术研究,以期为后续类似工程提供参考。

1 工程概况

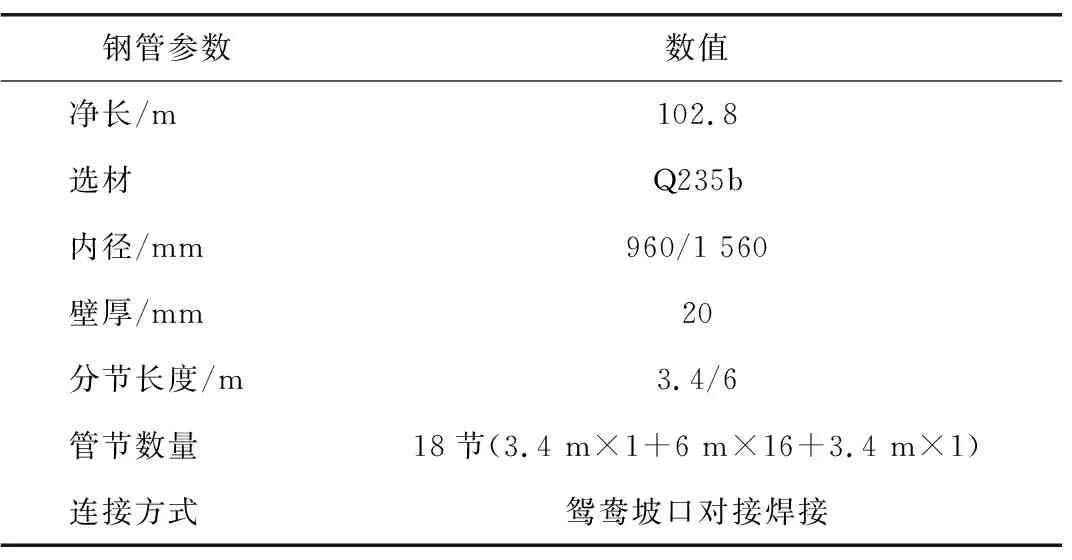

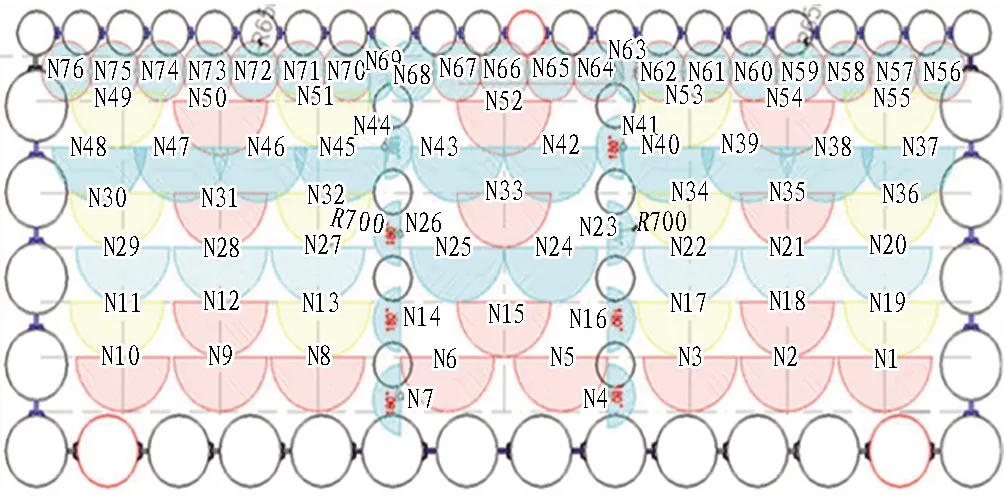

上海市轨道交通14号线桂桥路站工程位于上海市浦东新区王家桥路与曹家沟交界处,其管幕段长100 m,下穿曹家沟,埋深5.4 m,工程平面图见图1。开挖断面宽21.99 m、高7.2 m,由52根大直径厚壁钢管组成,其中,横断面为口字型的管幕由44根钢管组成(上排设置22根直径为1 m的钢管、两侧各设置4根直径为1.6 m的钢管、底排设置14根直径为1.6 m的钢管),管幕中隔墙处再设置2列共8根直径为1 m的钢管,确保形成的管幕具有强度高、刚度大、承载能力强等特点。钢管参数见表1,管幕立面见图2。由图2可知,该工程管幕段主要穿越③淤泥质粉质黏土和④淤泥质黏土,土层力学性能参数见表2。

图1 工程平面图

钢管参数数值净长/m102.8选材Q235b内径/mm960/1 560壁厚/mm20分节长度/m3.4/6管节数量18节(3.4 m×1+6 m×16+3.4 m×1)连接方式鸳鸯坡口对接焊接

相对于传统地下工程暗挖施工方法存在地表沉降大、地面凹陷事故频发等问题,自由断面管幕法将地面沉降的风险分散于各小顶管的顶进施工中,从而有效减小对地面道路或既有建筑的影响。同时,已完成的管幕顶管可作为临时支护结构,避免施工过程中发生塌方等安全事故。

图2 管幕立面图(单位: m)

层号地层名称重度γ/(kN·m-3)黏聚力c/kPa内摩擦角φ/(°)静探Ps/MPa②粉质黏土18.62416.50.66③淤泥质粉质黏土17.31216.00.58③夹黏质粉土18.4628.51.43④淤泥质黏土16.61410.50.61⑤1-1黏土17.01611.50.79

2 带油脂的外锁扣管幕顶管顶进技术

2.1 管幕锁扣密封止水设计

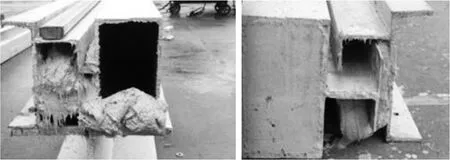

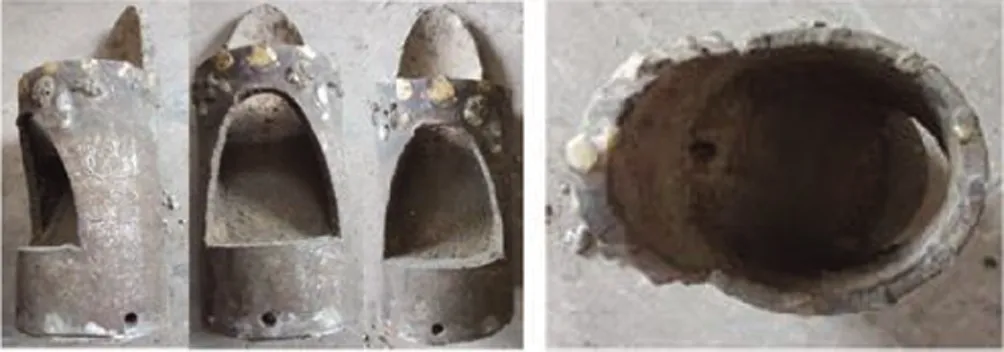

由于该工程位于含水量丰富的饱和软土地区,为了确保管幕顶进过程相邻钢管有效连接和隔离内外水土,在管幕钢管上设计雌雄接口锁扣,其中雌接口为T形子扣,雄接口为门式母扣,材质均为Q345b。图3示出管幕钢管连接形式。钢管顶进时通过将T形子扣插入门形母扣来将钢管相互搭接形成整体受力体系,同时在T形子扣和门形母扣间隙内填充管幕锁扣密封油脂确保管幕的止水性能,其实物图见图4。

图3 管幕钢管连接形式

(a) (b)

图4 带油脂的管幕锁扣实物图

Fig. 4 Picture of pipe lock with sealing material

管幕锁扣密封油脂由油脂、纤维、高黏度油和粉料按一定比例混合而成,需达到方便施工、在T形母槽内抗流挂、顶进过程损耗少、密封性能佳等综合性能要求。本工程选用的密封油脂性能指标如表3所示。为了解管幕锁扣的抗渗性能,在锁扣上方焊接封闭钢板箱,连接水压测试管进行相关试验,见图5。试验结果表明,锁扣间的油脂抗渗压力可达0.2 MPa,实现顶进过程锁扣纵向止水。

表3 管幕锁扣密封油脂性能指标

图5 管幕锁扣抗渗性能试验

2.2 管幕顶管顶进精度控制

本工程采用φ1 m的泥水平衡顶管掘进机和φ1.6 m的土压泥水双平衡顶管掘进机进行管幕顶管施工,其顶管掘进机见图6和图7。根据钢管位置及顶进顺序不同,将钢管分为基准管、顺接管、闭合管和转角钢管,见图2。钢管顶进时,先顶进底排左右两侧基准管,再同时逐一顶进底排和侧排顺接管,待U形管幕顶进结束后,顶进上排中心基准管,然后按由基准管向两侧和两侧向中心的顺序顶进顺接管,最后在闭合管处闭合。顶管顶进的总阻力由机头迎面阻力、机头外壁摩阻力和管外壁摩阻力3部分组成。经计算,上排管幕顶管施工所需总顶力为1 664.1 kN,下排管幕顶管施工所需总顶力为3 456.1 kN。本工程φ1 m的顶管掘进机主顶油缸为3 000 kN,φ1.6 m的顶管掘进机主顶油缸为4 000 kN,其提供的顶力可以满足顶进要求。

图6 泥水平衡顶管掘进机(φ1 m)

图7 土压泥水双平衡顶管掘进机(φ1.6 m)

Fig. 7 Pipe-jacking machine with soil pressure balance and mud-water balance (φ1.6 m)

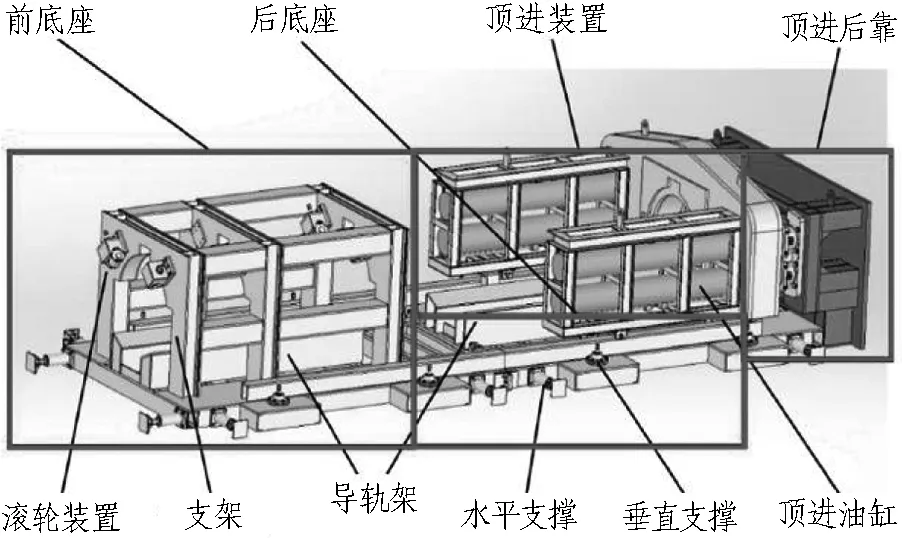

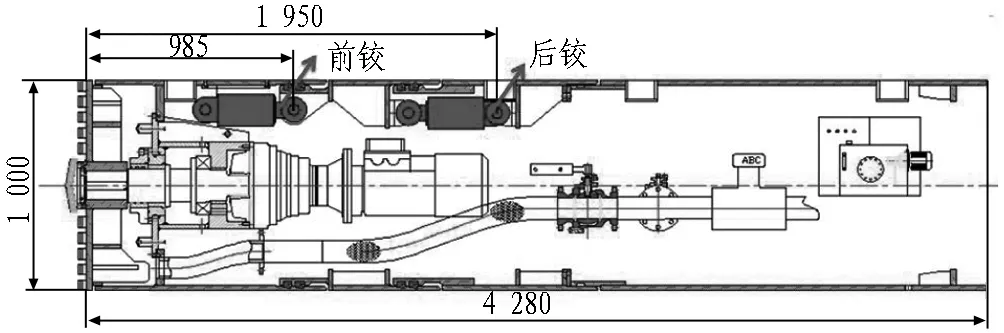

由于管幕顶管需要依靠锁扣形成整体受力体系,因此顶管顶进时要严格控制其在水平、高程和扭转方向的顶进精度,防止顶管顶进过程存在较大偏差,管幕锁扣角钢变形、脱焊和碰撞,管幕无法闭合。为此,设计了一种新型顶管支架,如图8所示。顶管支架由前底座、后底座和顶进后靠组成。前、后底座包括支架、水平支撑、垂直支撑、导轨架和滚轮装置。通过调节上述装置可以有效减小因连接误差、放置误差、主顶油缸受力偏心等因素导致的顶管姿态偏差和轴线偏差,从而提高顶进精度。同时,在顶管内设置前后2道铰接段,分别用于调整机头高程和平面偏差。图9为顶管双铰示意图。通过“预判趋势、提前纠偏、勤纠小纠”,本工程各管幕顶管最大轴线偏差均控制在3.5 cm以内。

图8 新型顶管支架

图9 顶管双铰示意图(单位: mm)

Fig. 9 Schematic diagram of double hinge of pipe jacking machine (unit: mm)

3 软土地层土体水平加固技术

虽然管幕法作为一种新型隧道和暗挖车站施工方法被广泛应用于国内外地下工程项目中,但针对流变塑性显著的上海地区超软富水地层在设计和施工方面依然存在较多不可预知的风险和困难。为提高管幕内土体强度和刚度,采用P ·O 42.5普通硅酸盐水泥(水灰质量比为0.5∶1,添加0.5%分散剂)对管幕内土体进行水平MJS(metro jet system,全方位高压喷射)工法加固。图10为水平MJS工法加固土体方案纵断面图,图11为水平MJS工法加固土体方案横断面图。由图10和图11可知,管幕内共施工7排水平MJS工法桩,其中第1排采用直径为1.4 m的全圆工法桩水平向搭接20 cm加固,第2排和第3排采用直径为2.4 m的半圆工法桩水平向搭接20 cm加固,剩余各排采用直径为2.4 m的半圆工法桩不搭接加固。结合洞门凿除风险、变形指标控制、土体开挖安全性及后期施工便捷4个方面考虑,土体加固段分为3 m满堂加固段、24 m强加固段和68 m弱加固段,其中弱加固段按做1.5 m隔1.5 m间隔加固。由于土体加固长度较长,故从南北工作井一同施工。

图12示出软土地层土体水平MJS加固工艺流程。由图12可知,这种适用于软土地层的土体水平MJS加固工法在传统水平高压旋喷加固工法基础上增加了防喷装置和地内压力调整。通过在施工孔口安装防喷装置,防止施工时水、砂以及泥浆从孔口突涌,保证了在地下水位线下开孔作业时的基坑安全。同时,该工法基于地内压力监控,通过调整孔内强制排浆量来使地内压力维持稳定,有效降低施工过程地表变形的风险,减小对周边环境的影响。此外,研制了移动式泥浆脱水处理设备,可对施工过程中产生的废弃泥浆及时进行脱水处理形成渣土和清水,分离出的清水可用于水泥浆的拌制或施工场地的冲洗,这样既节约水资源,改善施工环境,又使软土地层土体水平加固施工不受泥浆外运排放的影响,确保施工进度。

由于水平钻头与钻杆自身重力作用,采用水平MJS工法长距离加固土体时会出现旋喷钻头偏离水平轴线的现象,导致施工精度难以保证。为克服该问题,研发了一种纠偏型多孔管水平旋喷钻头,见图13。当钻头偏斜时,将钻头作相反方向往返摆动并向前钻进,通过钻头纠偏斜面的超前掘削与阻力作用,使整个钻头段受到反向的作用力,达到纠偏效果。图14示出某水平MJS工法桩钻进轴线偏差曲线。由图14可知,水平MJS工法桩钻进轴线偏差小于25 cm,满足50 m超长钻进精度控制在1/200以内的设计要求。其余水平MJS工法桩钻进轴线偏差曲线均和图14类似,说明上述多孔管水平旋喷钻头纠偏效果明显,可以保证超长水平钻进精度。

图10 水平MJS工法加固土体方案纵断面图

(a) 满堂加固

(c) 弱加固

Fig. 11 Transverse section profile of MJS soil reinforcement scheme (unit: mm)

图12 软土地层土体水平MJS加固工艺流程图

Fig. 12 Technological process of MJS soil reinforcement method applied in the saturated soft soil area

(a) (b)

图13 纠偏型多孔管水平旋喷钻头

Fig. 13 Horizontal rotary jet drill with function of deviation rectification

为了解该MJS加固体竖向抗压承载能力,在相同土层试验基坑内施工与实际工程相同的MJS加固体进行平板载荷试验,如图15所示。试验结果表明,本工程水平MJS加固处理地基极限承载力不小于300 kPa,满足设计要求。同时,对MJS加固体进行钻孔取芯以了解其抗压强度,结果显示,芯样强度较高,最小6.59 MPa,最大11.41 MPa,平均9.66 MPa。

图14 某水平MJS工法桩钻进轴线偏差曲线

Fig. 14 Drilling axis deviation curve of a pile constructed by horizontal MJS method

图15 水平MJS加固处理地基平板载荷试验

Fig. 15 Plate loading test of consolidated foundation by horizontal MJS method

4 管幕内土体分层开挖技术

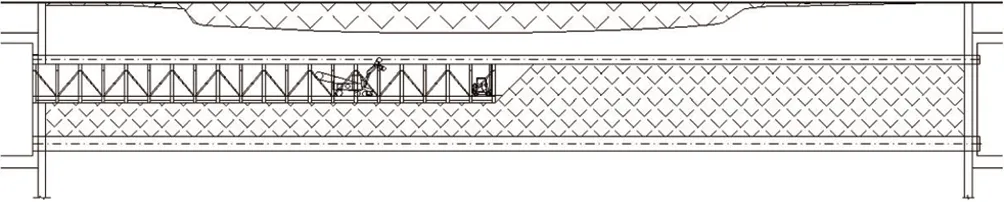

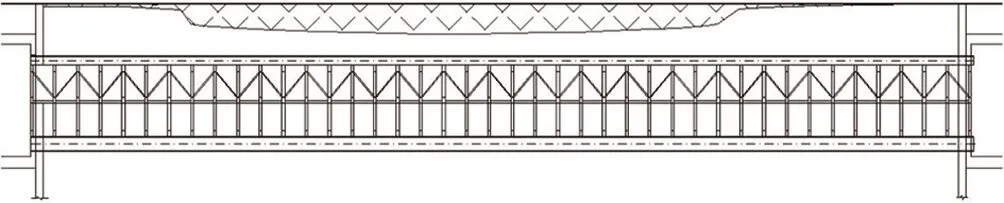

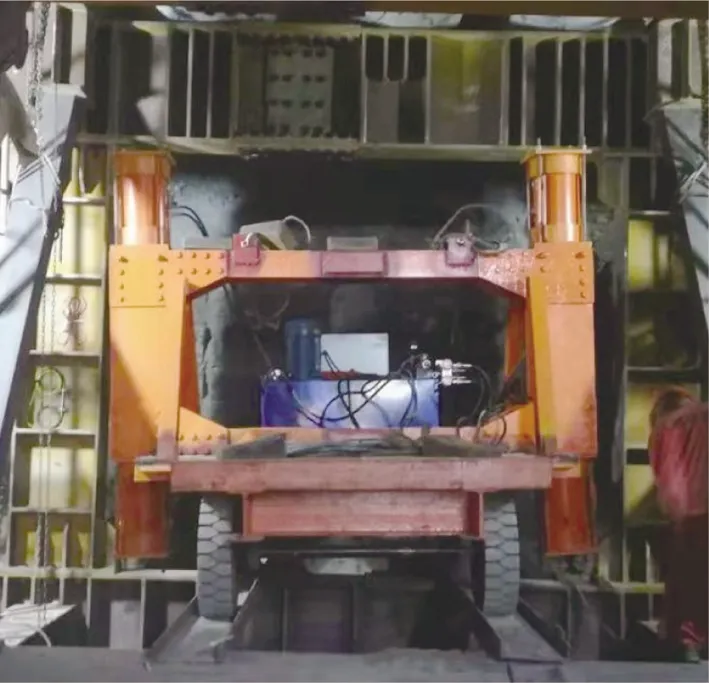

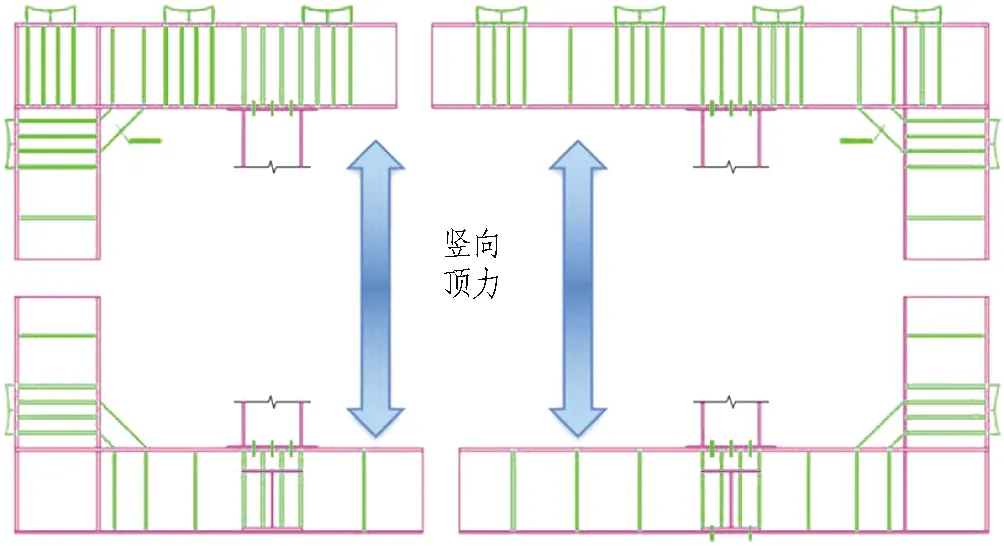

因为该工程管幕横断面尺寸较大,在进行管幕内土体开挖时会存在以下问题: 1)若为减少土体沉降,开挖无支护长度需设计较短,会导致开挖土方坡度较大,开挖面易坍塌; 2)若为避免开挖面坍塌,需减小开挖土方坡度,延长开挖无支护长度,则土体沉降明显,周围环境保护困难。为解决上述问题,本工程采用BROKK机器人、扒渣机、自卸式土方运输车和含顶力设备的叉车按分舱分层、随挖随撑方式开挖管幕内土体,即利用分舱管将管幕分成若干舱,每舱再分为多层,按“先开挖边舱、后开挖中舱;先开挖上层、后开挖下层;开挖后及时设撑”的原则进行土方开挖。图16示出管幕内土体开挖顺序。图17示出管幕内土体开挖纵断面图。为了避免因管幕内土体沉降和支撑安装间隙引起的钢支撑不能充分有效发挥支撑管幕顶管的作用,导致开挖过程周围土体产生较大变形,研发了含顶力设备的叉车,如图18所示。图19示出竖向顶力。通过对钢支撑顶梁和底梁施加竖向顶力来压实土体和减小支撑安装间隙,达到控制土体沉降的目的。管幕内土体开挖完成见图20。

图16 管幕内土体开挖顺序

(a) 开挖上层土方

(b) 开挖下层土方

(c) 全部开挖完成

Fig. 17 Vertical sectional profile of soil excavation inside the pipe-roof

采用自由断面管幕法进行地下工程暗挖施工时,由于管幕和钢支撑对土体的共同支护作用,其地表沉降控制效果良好。地表沉降曲线见图21。由图21可知: 地表沉降曲线峰值随着开挖深度加大依次后移;当开挖至土体弱加固段时,地表沉降曲线出现明显突变;当开挖完成时,地表沉降量最大,为25.25 mm,且位于弱加固段中心线附近。图22示出洞内拱顶变形曲线。由图22可知,底排管幕顶管有隆起现象,其拱顶变形曲线峰值随着开挖深度增大依次后移,开挖完成后,顶管隆起量最大,为6.85 mm。

图18 含顶力设备的叉车

图19 竖向顶力示意图

图20 管幕内土体开挖完成图

图21 地表沉降曲线

图22 洞内拱顶变形曲线

5 结论与讨论

饱和软土地区土层含水量大、孔隙比高、固结沉降时间长、自稳能力弱等不良地质特性给自由断面管幕法的推广应用带来一定困难。为此,依托上海市轨道交通14号线桂桥路站管幕工程,针对软土地区特有的地质特点,开展了带油脂的外锁扣管幕顶管顶进技术、软土地层土体水平加固技术和管幕内土体分层开挖技术等关键技术研究,并得到以下结论。

1)钢管顶进时,通过将T形子扣插入门形母扣,同时在T形子扣和门形母扣间隙内填充由油脂、纤维、高黏度油和粉料按一定比例混合而成的管幕锁扣密封油脂,可以有效确保管幕的整体性和止水性。

2)管幕顶管顶进时需遵循“预判趋势、提前纠偏、勤纠小纠”的原则来控制其顶进精度。本工程各管幕顶管最大轴线偏差均控制在3.5 cm以内,可以保证管幕锁扣的良好连接。

3)通过对传统水平高压旋喷加固工法进行改进,增加防喷装置、地内压力监控、移动式泥浆脱水处理设备和纠偏型多孔管水平旋喷钻头,克服了传统工法存在的地表隆起变形严重、水平轴线精度较低、生态环境污染问题突出、施工安全无法保证等难题。本工程水平MJS工法桩钻进轴线偏差小于25 cm,加固处理后地基极限承载力不小于300 kPa,钻孔取出的芯样抗压强度不小于6.59 MPa,满足设计要求。

4)对于管幕内土体开挖,可参照“分舱分层、随挖随撑”方式,同时通过对钢支撑顶梁和底梁施加竖向顶力来压实土体和减小支撑安装间隙,达到控制土体沉降的目的。

为了进一步提高管幕结构的整体性和安全性,使断面尺寸更大、开挖无支撑、经济成本更低,提出横向承载管幕法,其力学分析方法、结构设计理论和关键施工技术值得深入研究。