木寨岭公路隧道高弹模PVA合成纤维喷射混凝土抗裂技术研究与探讨

2020-05-13周红芳

周红芳

(中铁隧道局投资有限公司, 广东 广州 511458)

0 引言

纤维混凝土作为一种新型建筑材料,具有良好的抗裂性能和相应的耐久性能,在混凝土工程应用中具有广泛的前景。在混凝土开裂问题方面,目前主要研究是提高混凝土减裂性能的方法和探索准确的减裂评价方法,并认为添加纤维是解决混凝土开裂的有效手段[1-4]。山岭隧道混凝土衬砌的开裂对隧道产生严重的影响,纤维混凝土衬砌已经在山岭隧道设计施工中得到广泛应用[5-7]。 纤维混凝土衬砌包括钢纤维和非钢纤维混凝土2种类型,初期工程施工过程中都采用了钢纤维混凝土衬砌[8]。近年来柔性非金属类纤维混凝土衬砌得到了工程界的关注。例如: 罗章[9]的研究结果表明,与钢纤维混凝土的抗拉强度相比,普通混凝土抗拉强度相对较小,钢纤维的加入显著提高了混凝土的抗裂性能,在此基础上提出了一种能清晰反映钢纤维混凝土裂缝端部应力状态的微裂缝区力学模型; 徐礼华等[10]的研究结果表明,加入聚丙烯纤维后, 与基准混凝土相比,纤维混凝土的收缩变形下降趋势明显。

目前国内外对钢纤维等改善混凝土的增韧抗裂效果的研究比较深入,而对低弹模和高弹模合成纤维的研究和应用有待进一步加强。低弹模纤维主要用在混凝土早期处于变形受限和失水收缩状态时发挥减裂效应,但在混凝土硬化后受拉弯破坏时,其减裂性能发挥作用不大。经试验研究发现,添加高弹模PVA纤维由于具有高抗拉性[11],在混凝土塑性及硬化阶段,均能起到抑制裂缝的效应,减少混凝土的收缩和开裂,具有显著增强混凝土抗裂的能力。在改善抗裂性能方面,PVA纤维提高了混凝土的抗塑性开裂能力和极限拉伸值等性能,我国大型水利水电及水运工程已经开始采用PVA纤维提高混凝土的抗裂性[12]。

目前评价混凝土在约束状态下的抗裂方法主要有圆环法[6]、平板法[13]和棱柱体法[14]。掺入纤维对混凝土起到抗裂作用,但同时会对混凝土的塌落度和可泵送性有所影响。纤维的分散性是保证混凝土质量的重要因素,需要适当增大混凝土的减水剂用量[15-16]。本文结合木寨岭公路隧道现场施工情况,通过添加PVA合成纤维,研究解决隧道喷射混凝土开裂问题。根据试配的纤维长度和掺量,选用快速圆环法评定高弹模PVA纤维限制混凝土硬化干燥收缩裂缝的有效性,通过开展室内多组配合比的高弹模PVA合成纤维混凝土硬化收缩开裂性能试验测试进行试配[17-20],并将成果应用于木寨岭公路隧道现场施工中。

1 工程概况

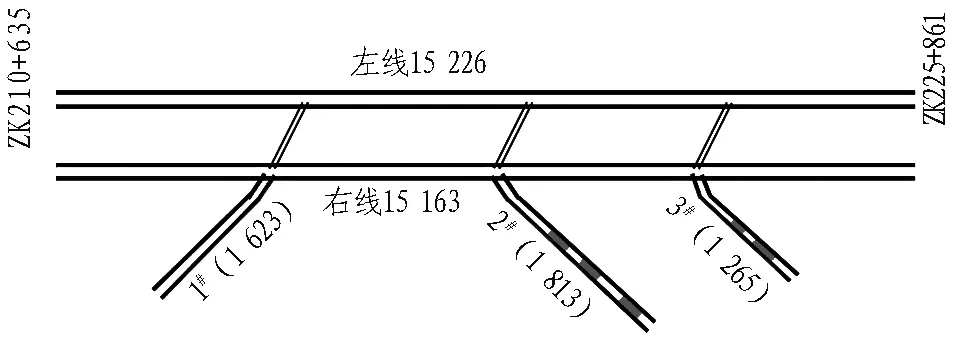

木寨岭公路隧道是渭(源)武(都)高速公路上的控制性工程,隧道穿越漳河与洮河的分水岭木寨岭,横跨漳县、岷县。隧道采用分离式设计,其中左线进口里程为ZK210+635,出口里程为ZK225+861,全长15 226 m;右线进口里程为K210+635,出口里程为K225+798,全长15 163 m; 最大埋深为629.1 m。全隧设计3座辅助坑道兼运营通风斜井,隧道设计采用公路-Ⅰ级,主线设计速度为80 km/h,隧道净宽为10.25 m,隧道有效净高为5.0 m。隧道平面布置如图1所示,断面布置如图2所示。

图1 木寨岭公路隧道平面布置图(单位: m)

图2 隧道断面布置图 (单位: m)

隧址区岩性以碳质板岩为主,其强度低,性状松散软弱,隧道开挖过程中软岩呈现的挤压型大变形问题(变形位移值多数达800~1 000 mm或以上)是隧道支护面临的世界性难题。同时,因高地应力、围岩破碎变形导致初期支护混凝土脆性开裂破坏,隧道初期支护存在掉块的安全隐患。

木寨岭隧道初期支护喷射混凝土厚度为28 cm,设计C25早强混凝土; 衬砌混凝土厚度为55 cm,设计C30模筑混凝土。在隧道开挖过程中,因高地应力、围岩破碎、岩性差导致混凝土抗拉强度偏低、抗剪性不高,容易因地应力释放、围岩变形导致混凝土脆性开裂破坏,隧道初期支护拱顶存在掉块等安全隐患;同时,裂缝的产生严重降低了混凝土的耐久性。为保障控制初期支护的大变形,现场采用了打设深孔长锚索(锚杆)进行锚固。为防止长锚索(锚杆)钻孔作业过程中扰动围岩导致掉块,隧道开挖成形后需要先初喷混凝土支护再打设长锚索(锚杆)。因此,在混凝土中添加抗裂纤维,对于提高初期支护混凝土的抗裂与增韧性能具有重要意义。

2 室内纤维混凝土试配试验

2.1 纤维砂浆硬化收缩开裂性能测试

2.1.1 试验材料及模具

按水泥∶砂∶水=1∶1∶0.5(质量比)的配合比(水泥、砂均是取自现场施工的原料),加入搅拌机中搅拌约5 min,根据技术规范及工程经验,按照1.1 kg/m3的PVA纤维材料用量加入到相应的砂浆混凝土中,浇筑在钢制试模中。高弹模PVA纤维(主要化学成分为聚乙烯醇)主要物理力学特性如表1所示。

表1 高弹模PVA纤维主要物理力学特性

Table 1 Main physico-mechanical parameters of high elastic modulus PVA fiber

物理力学参数数值密度/(g/cm3)1.30直径/μm25长度/mm12弹性模量/GPa≥40抗拉强度/MPa≥1 200断裂延伸率/%5~20

注: 高弹模PVA纤维形状为束状单丝; 耐酸碱性为极高。

快速圆环法是在短期时间内通过恒温恒湿、加热干燥等处理,检测受约束的混凝土圆环试件在规定的养护条件下的开裂趋势,评定纤维混凝土后期(3~28 d)硬化与收缩2个阶段的开裂状况。受检混凝土试件为内径为150 mm、高度为150 mm、厚度为20 mm的圆环混凝土试件,以外径为150 mm、高度为150 mm、厚度为20 mm的钢制圆筒体,置其内部作为约束体。水泥砂浆试件浇筑圆环试模如图3所示。

图3 水泥砂浆试件浇筑圆环试模

2.1.2 试件养护过程

成型好的试件放置到混凝土标准养护室,标养3 d取出后,依次在温度为30 ℃的烘箱内恒温干燥1 h,在温度为40 ℃的烘箱内恒温干燥1 h,在温度为50 ℃的烘箱内恒温干燥1 h,在温度为60 ℃的烘箱内恒温干燥1 h,最后在温度为70 ℃的烘箱内恒温干燥24 h后,采用裂缝宽度测试仪按裂缝宽度分段测量测得试件的裂缝长度为li,计算出的裂缝面积权值Ai为硬化收缩开裂权重值,用硬化收缩开裂权重值来反映水泥混凝土材料硬化收缩开裂的严重程度。

2.1.3 试验过程

本次试验分3组进行,每组试件3个,共计浇筑9个圆环试模。不添加纤维材料的砂浆混凝土标记为试件a,添加纤维长度6 mm的砂浆混凝土标记为试件b,添加纤维长度12 mm的砂浆混凝土标记为试件c。

2.1.4 试验结果

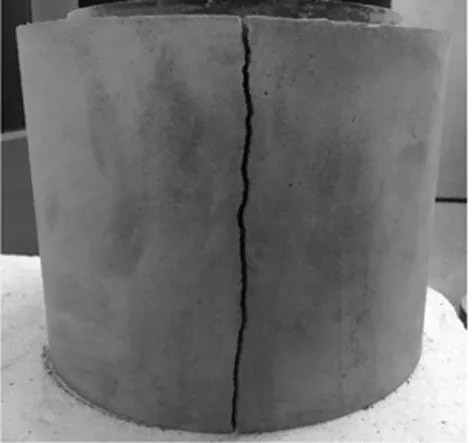

不添加纤维的水泥圆环试件a发生开裂,长度方向上裂隙贯穿整个试件,裂隙宽度达到2~3 mm;添加纤维长度6 mm的水泥圆环试件b,本组3个试件有2个发生少许开裂,裂隙宽度最大为0.2 mm;添加纤维长度12 mm的水泥圆环试件c,本组3个试件只有1个发生少许开裂,裂隙宽度最大为0.15 mm。通过本次试验明显看出,添加12 mm长的抗裂纤维的混凝土试件抗裂能力明显得到提升。试件养护脱模后开裂情况如图4所示。

(a) 试件a(不添加纤维)

(b) 试件b(添加6 mm纤维)

(c) 试件c(添加12 mm纤维)

硬化混凝土试件干缩开裂的裂缝总面积

(1)

裂缝减裂率

(2)

式中:Ah,mcr为基准混凝土试件裂缝总面积,mm2;Ah,fcr为纤维混凝土试件裂缝总面积,mm2。

根据试验结果计算,基准混凝土硬化收缩开裂权重值为4.962,纤维混凝土硬化收缩开裂权重值为1.437,减裂率为71%。

2.2 纤维混凝土平板开裂试验

试验选在温度为(20±2) ℃,相对湿度为(60±5)%的恒温恒湿室内进行,在试件成型30 min后调节风扇位置和风速,使试件表面中心上方100 mm处的风速为(5±0.5) m/s,并使风向平行于试件平面和裂缝诱导器。试验时间从混凝土加水搅拌开始算起,当达到(24±0.5) h测量数据。

纤维混凝土的平板开裂试验初始至3 d后的成型状态如图5所示。可以看出,试件完整性较好,无裂缝出现。

(a) 初始 (b) 1 d (c) 3 d

3 现场试验及受力分析

3.1 现场试验

试件原料选用木寨岭隧道2号斜井混凝土施工所用原料,在不改变施工工艺和混凝土配比的前提下,每m3混凝土添加1.1 kg高弹模PVA合成纤维(优选长度12 mm)进行强度指标等力学参数的测定。试件的制作和测试均按照混凝土标准试件的制作和测试方法进行。

现场施工要求初期支护混凝土喷射厚度为28 cm,混凝土等级为C25,塌落度要求为160 mm。考虑到减水剂的种类和掺量对纤维混凝土塌落度的影响较大,减水剂掺量在原有基础上增加15%。实际施工中,所用减水剂优化实际掺量为2.4%时,混凝土拌合物具有良好的工作性能。经纤维混凝土试验段与未添加纤维的普通混凝土试验段对比发现,纤维混凝土7 d龄期的强度较基准混凝土试验段强度有一定的提高。后期混凝土充分硬化,28 d龄期以后的强度力学指标基本稳定,不再显著增长。根据实测值,强度指标测定为混凝土在7 d龄期时所测得的抗压强度指标,每种试件做3组取平均值。添加纤维的基准混凝土7 d抗压强度实测值为35 MPa,抗折强度实测值为2.6 MPa; 纤维混凝土7 d龄期的抗压强度实测值为43 MPa,抗折强度实测值为3.3 MPa。纤维混凝土取料试件如图6所示。

图6 纤维混凝土取料试件

现场在相同地质条件下经实际施工使用对比分析后,通过抗裂纤维的减裂作用及现场加强养护,初期支护的单点水平平均变形量较未使用抗裂纤维的段落减少5~8 cm,基本未在初期支护表面发现明显的开裂掉块现象,且无明显损伤裂缝,确保了隧道初期支护混凝土具有很好的完整性。隧道初期支护纤维混凝土施工现场如图7所示。

图7 隧道初期支护纤维混凝土施工现场

3.2 初期支护数值模拟分析

利用FLAC3D软件,对木寨岭隧道混凝土初期支护受力进行数值模拟计算,研究初期支护混凝土应力变化规律。建立的模型尺寸为100 m(X轴)×100 m(Z轴)×60 m(Y轴),X轴为水平方向,Z轴为竖直方向,Y轴为纵向开挖方向。模型的单元及边界条件与隧道断面施工实际尺寸相同。在隧道开挖施工过程中,模型中间断面(Y=30 m)施工对应的初期支护混凝土水平、竖向应力计算结果如图8所示。

(b) Z方向(竖直方向)

由图8可以看出: 1)隧道初期支护混凝土水平应力变化规律为拱顶位置应力逐渐增加,左右边墙、拱脚位置的水平应力逐渐降低; 2)竖直方向应力表现为隧道初期支护拱顶位置逐渐减小,左右边墙、拱脚处应力均呈现先减小后增加的趋势。由此可见: 同一隧道断面,不同位置的初期支护混凝土受力不均匀,有必要在初期支护混凝土施工现场,对隧道断面混凝土接触压力进行实测,以此探索隧道初期支护混凝土的受力规律,同时进一步评价纤维混凝土的实际应用效果。

3.3 初期支护混凝土现场实测受力分析

选取初期支护混凝土施工现场具有代表性的单个隧道断面混凝土接触压力进行测量,实测结果如图9所示。可以看出: 初期支护混凝土的实测受力值均小于纤维混凝土的强度极限值,满足初期支护混凝土结构的安全需要。

图9 隧道初期支护混凝土接触压力分布(单位: MPa)

Fig. 9 Distribution of contact pressure of tunnel lining concrete (unit: MPa)

4 结论与建议

1)掺入高弹模PVA合成纤维后,混凝土的强度、密实性、抗裂性能均有所改善,抗裂纤维在混凝土塑性及硬化阶段,均能起到抑制裂缝的效应,减少混凝土的收缩和开裂,大幅提高混凝土完整性。

2)在不改变原料配合比的前提下,混凝土中添加高弹模PVA合成纤维,需要适当增加减水剂用量。考虑到减水剂的种类和掺量对纤维混凝土塌落度的影响较大,减水剂掺量在原有基础上需要增加15%,所用减水剂优化实际掺量为2.4%时,混凝土拌合物具有良好的工作性能。

3)添加高弹模PVA合成纤维的新型初期支护喷射混凝土,应用于高地应力大变形的隧道初期支护,在支护结构变形可控的条件下,抗裂性能显著,值得借鉴与推广。

4)纤维喷射混凝土成型的关键性因素是纤维能否均匀地分布在混凝土中。在施工中必须先对干燥纤维进行分散处理,避免混凝土拌和过程中出现结团现象,从而降低混凝土性能。