年产15000 吨酱香型翻、碎沙酒高机械化工厂设计

2020-05-12穆建科

穆建科

(贵州茅台酒厂(集团)习酒有限责任公司,贵州 遵义 563100)

1 概述

1.1 市场前景

白酒作为我国独有的酒种,是我国传统的饮品之一,在我国具有悠久的历史地位和独特的文化底蕴,拥有广泛的消费群体和深厚的社会基础。经过历史的沉淀,我国已经形成了独特的白酒饮用文化和习惯。

酱香型白酒作为中国白酒的四大基本香型之一,畅销国外。市场潜力巨大,其中以茅台为代表的酱香型类白酒更是将此类白酒打出了名气,茅台更是被誉为“国酒”之称,其微黄透明,酱香突出,优雅细腻,回味悠长,空杯留香持久的风格特点深受消费者的喜爱。2017 年以来,白酒市场不断回温,消费者对白酒的需求有所上升,而我厂所产的翻沙酒、碎沙酒是以茅台所产7 轮次后的糟醅为原料进行烤制,加上其带有茅台酒独有的风格特点,这种“平价茅台酒”必将会在市场上大放异彩。

1.2 竞争优势

白酒作为快速消费品,与人们的社会生活密切相关,在商务、交友、聚会和居家饮食等日常活动中扮演着举足轻重的角色,他在满足人民群众生活需求,提高大众生活质量方面发挥了积极的作用。经济的快速发展带来了人均收入的提高,使得消费者的购买能力得到了进一步的增强,这有助于提升白酒的总体消费,为白酒行业的发展奠定了较为坚实的基础。

酿酒工业是我国的传统优势产业之一,历史悠久,文化底蕴深厚,是国民经济发展中增长最快、最具活力的产业之一。然而,作为中国传统企业,其原酒酿造工艺大多采用传统手工作坊式生产,劳动强度大。此外,工艺设备简陋,也导致了行业整体生产效率及产能低下;粮食原料、水电汽等能源消耗量大;污染物排放严重,生产过程中卫生条件、原酒品质受季节变化影响大等,传统作坊式的生产方式已经严重地制约了行业的工业化和信息化发展。

随着劳动力成本不断攀升,土地资源日益紧张,生产环境、食品安全更加严格要求以及消费理念的转变,酿酒行业面临破冰前行,急需突破工业发展瓶颈,这就需要一种新型的生产技术,因此,新工艺技术必须脱颖而出。实现白酒机械化,自动化、智能化生产将对中国白酒业的发展起到很好的推动作用,对提升我国酿酒行业总体清洁生产水平具有重要的示范意义和深远的影响。

2 厂址选择原则

厂址选择从整体上看,要有今后的发展余地。从综合方面看,应考虑到地理位置、地质状况水源及清洁污染情况、周围的大气环境、成天的主导风向电能的输送、通讯方便与否、交通运输方面等因素。

遵守国家法律法规的原则:厂址选择时,要贯彻执行国家的方针政策,遵守国家的法律法规,要符合国家的长远规划、国土开发整治规划和城镇发展规划等。

由于所生产的翻沙酒、碎沙酒原料为茅台7 轮次后的糟醅,为了将运输成本控制在一定的范围,并且需要根据地势、交通、天气等方面因素因地制宜,所以,将厂址选择在离茅台镇不远的遵义市鸭溪镇。鸭溪镇位于遵义市播州区西部,该镇面积为121 平方公里,人口5万余人,这里坐落着茅台经济示范园区,在园区内各种基建设施完善,有与酿酒产业相关的下游企业,如产汽、产有机肥等企业,都可以将已经产过酒的粮食糟醅用来产汽、产有机肥料等,将厂址建设在园区里,对处理消防、环保等方面有十分巨大的优势。

3 工艺设计

3.1 设计概述

(1)建设项目名称。年产15000 吨酱香型翻沙、碎沙酒的高机械化工厂设计。

(2)生产规模。年产15000 吨翻沙、碎沙酒(3000吨翻沙酒,12000 吨碎沙酒)。

(3)生产过程。从接糟开始,进入发酵,加入原辅料,产出翻沙酒,再进行投粮配糟,生产碎沙酒。

(4)生产安排。全年共生产250 天,生产模式实行2 班制:早班与中班。

3.2 原辅料

(1)原料。由于生产的是酱香型翻沙酒、碎沙酒,在原料上有所不同。翻沙酒原料:翻沙酒原料为茅台7轮次后所留糟醅,此糟醅主要为支链淀粉。碎沙酒原料:碎沙酒原料为已经经过翻沙酒烤制后的糟醅与一定量的东北大红粱相混合。之所以选择东北大红粱,是因为此类红粱价格便宜,且其中淀粉易提取出来。在选取红粱原料过程中,对残次品坚决不使用,以免造成基酒质量问题。红粱的感官标准为:红褐色,颗粒坚实,饱满,均匀,无霉变,无污染,无异杂味,夹杂物少,带壳粒少,不完善粒少。

(2)辅料。

①谷壳。在烤制翻沙酒与碎沙酒时,都需要用到谷壳,谷壳的作用就是起到疏松、透气的作用,防止在蒸酒过程中,由于酿酒设备过大,导致糟醅受热不均匀。而且谷壳与糟醅的比例不易太多,否则,会对酒质有影响。当然,对于不合格的谷壳,坚决拒收,保证产品的质量。谷壳感官标准:谷壳外形无结块,色泽金黄,一瓣两开,新鲜,无异味,粉尘较少,呈疏松状,无霉变,无异味。

②酿酒曲。由于厂区地势原因,所以采用成品酿酒曲,通过几家酿酒曲作比较,采用安琪酿酒曲。而且安琪是一家上市公司,规模大、安全风险低,安琪酒曲长期供应于各大酒厂,完全符合生产工艺要求。一瓶白酒的优劣受诸多因素影响,有生产操作上的,也有原料设备上的,其中,原辅料的影响极大。谷壳、高粱、酒曲从选购到入库存放,都需检验合格才能投入使用,在使用过程中,每个车间使用必须遵循“先进先用”的原则,防止影响后续生产环节,每个环节都需监管到位。

3.3 工艺流程

(1)翻沙酒工艺流程图见图1。

(2)碎沙酒工艺流程图见图2。

图1 翻沙酒工艺流程图

图2 碎沙酒工艺流程图

(3)工艺控制点说明。根据酱香型白酒国家标准(GB/T26760)规范,公司参考传统酱香型白酒酿造工艺流程及控制要点,再结合现代化机械设备酿造符合国家标准的纯粮酱酒,将糟醅最大化利用,以求达到节约资源、循环利用的理念。整个生产过程必须规范生产操作,细化工艺流程中的关键控制点。

①开窖。开窖前将下浮水抽净,刮出窖面霉花糟,打扫窖池四周卫生;按照生产要求开窖、当天计划使用多少糟醅适当开窖;开窖过程中,不可损坏用于封窖的塑料薄膜;开窖结束后,应将窖池内霉花糟和其他杂物清除,以保证糟醅质量。

②谷壳清蒸。谷壳使用前需清蒸30 分钟;定量加入:翻沙酒暂定50kg/甑;碎沙酒暂定20kg/甑;清蒸目的:去除辅料味(糠醛)、去杂菌;谷壳作用:疏松糟醅、利于蒸酒、利于发酵。

③磨粮。按照当日生产需要计量投粮,定量加入:200kg/甑;磨粮:碎沙工艺红粮破碎度要求100%;润粮:暂定润粮水温32 ~38℃,夏季水温偏低,冬季水温偏高,润粮水量约占红粮的52%±1%,注意观察红粮流量大小以及控制润粮水量大小,保证红粮吸水均匀。润粮目的:使粮醅中淀粉颗粒充分吸水膨胀,利于蒸煮糊化;润粮8 ~12 小时候进行蒸粮,由于润粮床不保水,蒸粮前需要补充一定水分。

④蒸粮。调节蒸煮机水位,便于边蒸边清洗甑;气 压:0.1 ~0.12MPa;时 间:110 ~120 分 钟;量 水用量:50%~55%;量水温度:95℃;摊凉温度:不能高于29℃。

⑤配糟拌曲。按150kg/一甑配比,装一斗放一斗,注意调节红粮与糟醅流量;提前40 分钟完成活化酿酒曲,输送至一楼酿酒曲暂存罐待用;酿酒曲用量:翻沙酒3kg/甑;碎沙酒5kg/甑;活化水用量:(酿酒曲:水=1:15);活化水温38 ~39℃,活化时间:30 分钟以上;注意事项:当天除设备故障外,未使用完的配料必须做好相应保护措施,防止发生霉变腐烂。

⑥起堆堆积。两边堆积,堆积高度低于窖壁1cm,窖壁到中间堆积的斜度保持在10 ~15cm,留出排水沟从内到外连续堆积;起堆温度:28 ~29℃,入堆温度28 ~26℃逐层降低;糟醅采取自然堆积发酵,随时检查升温发酵等情况。

⑦下窖封窖发酵。糟堆温度(冬高夏矮):顶部39℃、中部34 ~37℃、底部28 ~30℃,下窖温度宜低不宜高;温度测量(平行地面插入10cm 测量);顶部选取温度最高位置、中部离地80 ~100cm、底部离地30 ~40cm(冬高夏矮),多次测量取平均值;封窖:采用塑料薄膜覆盖,用沙袋扎好薄膜四周防止跑气;封窖后插上温度计,记录底温,隔日查温;发酵周期:35 ~40 天;注意事项:发酵过程中保持窖区卫生,若发现薄膜损坏大,则及时更换;损坏小,则用透明胶进行黏补。

⑧上甑。上甑前检查甑区系统是否正常运行;甑桶底部撒上少许谷壳,铺上一层约5cm 厚的酒醅,打开蒸汽阀门,待蒸汽均匀开始上甑;上甑要求:轻、松、匀、薄、散、平;上甑时间控制在35 ~40 分钟左右。

⑨摘酒。盖盘后五分钟内开始流酒时取0.5 ~1kg酒头装入尾酒桶;流酒速度:3kg/分钟;流酒温度:35 ~40℃;摘酒浓度:54%(入库)、55%(班组);摘酒后、大气吊尾,尾酒数量55 ~60kg/甑;产酒台账和入库酒台账控制在20%左右。

⑩摊晾。摊晾后温度不高于29℃,高于29℃则及时调整摊晾风机大小;车间交酒流程:生产班组开罐-感官检查-搅拌均匀-测量浓度-运输转酒人员检查合格-接管道(罐车过滤)-过磅-基酒入库。

注意事项:生产班组预先做好班次入库酒的台账及对基酒做好感官检查(色光、沉淀、悬浮物、浓度等),基酒采用过滤布进行过滤并随时清洗过滤布。

4 物料衡算

4.1 基础数据

(1)生产规模:15000 吨翻沙酒、碎沙酒。(3000吨翻沙酒,12000 吨碎沙酒)。

(2)生产天数/年:250 天。

(3)生产方式:翻沙酒生产方式,以茅台酒酒糟为原料,加入原辅料,进行发酵,取酒,得出翻沙酒;碎沙酒生产方式:以翻沙糟醅与一定量的东北大红梁混合,加入原辅料进行发酵,取酒得出碎沙酒。

(4)日产量:15000/250=60 吨。

(5)根据试生产数据分析,翻沙酒糖化比例约为80%,正常情况下出酒率90%;碎沙酒糖化比例为95%,正常情况下出酒率90%。摘酒标准酒度为54 度标准白酒。

4.2 翻沙酒物料衡算

翻沙酒原料(茅台酒糟醅)淀粉含量13%。

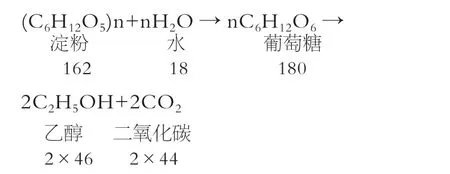

根据上式可以计算出1 吨淀粉理论上可产无水酒精的数量为:

162:2×46=1:x,x=0.5679 吨。

理论上,根据上面基础数据,产生3000 吨翻沙酒,消耗淀粉为X×80%×90%×0.5679=3000,X=7336.97吨。

理论所消耗的茅台酒糟醅7336.97/13%=56438.25吨=47031.87 甑。

4.3 碎沙酒物料衡算

碎沙酒原料淀粉含量为烤制完的翻沙酒糟醅,配以一定量的的东北大红粮,规定红粮配比为200kg/甑(1 甑=1.2 吨)。且其中红粮中淀粉含量为65%,原料的淀粉含量为:

根据上式可以计算出,1 吨淀粉理论上可产无水酒精的数量为162:2×46=1:x,x=0.5679 吨。

X1×95%×90%×0.5679=12000,X1=24741.010 吨。

根据糖化比例,已经烤制过的翻沙糟醅的淀粉含量还有2.6%,加上配粮(东北大红梁)的200kg,综合淀粉含量为15.6%,

消 耗 的 配 糟 糟 醅:20595.010/13%=158596.15 吨=132163.46 甑。

消耗大红梁:158596.15/1.2/6=22027.24 吨。

根据生产工艺要求,翻沙酒酿酒曲用量3kg/甑,谷壳用量50kg/甑,碎沙酒酿酒曲用量5kg/甑,谷壳用量20kg/甑。

由以上数据得出:

共用酿酒曲:3×47031.87+5×132163.46=801.91 吨。

共用谷壳:50×47031.87+20×132163.46=4994.86 吨。

5 设备类型与数量

由于制酒生产是高机械化生产,所以根据生产需求,生产设备均采用不锈钢材,以追求先进、优质、节能。

设备选型原则:(1)确保酿造过程的安全可靠(包括设备材质对产品质量的安全可靠,设备材质强度的耐温、耐压、耐腐蚀的安全可靠,生产过程清洗);(2)经济上合理,技术上先进,结构合理,工艺符合要求;(3)投资小,耗材少,方便加工,容易采购;(4)生产运行的费用低,消耗的水电气少;(5)方便操作清洗,耐用易修,备品配件供应可靠,减轻人工劳动强度,实施机械化和自动化方便;(6)结构紧凑,尽量采用经济可靠、实践证明性能优良的设备;(7)考虑生产波动与年设备平衡,留有裕量;(8)考虑设备故障及检修的备用。

5.1 设备选型

(1)接糟机。用于接糟使用,糟醅通过接糟机器进行搅拌打散,送到输送板链上,通过板链传输到窖箱。数量:24 台;型号:定制。

(2)摊晾机。对糟醅进行摊晾、降温、冷却,保证糟醅达到合适温度入窖。数量:48 台;规格:定制。

(3)酒曲活化罐。酿酒曲与水混合形成活化水,加入到糟醅里面,辅助糖化发酵。数量:48 个;规格:1.5m3。

(4)小行车。将糟醅输送到发酵箱内,进行发酵;数量:96 辆;规格:定制。

(5)大行车。对进入发酵箱的糟醅进行堆积。数量:24 辆;规格:定制。

(6)谷壳清蒸仓。对谷壳进行清蒸,排除杂菌以及杂味。数量:24 个;规格:定制。

(7)红粮暂存仓。对原料进行暂时储存。数量:24 个。规格:定制。

(8)润粮床。红粮经润粮板链进入润粮床,开始堆积,吸水膨胀,辅助糊化,为糖化做准备。数量:24台;规格:定制。

(9)连续蒸粮机。对红粮原料进行蒸煮,糊化,为糖化做准备。数量:24 台;规格:定制。

(10)运行板链。在设备与设备之间存在运行板链,对原料、辅料进行运输。

总长:5000m;规格:定制。

(11)电机。数量:1864 台;功率:0.18kW 24台,0.25kW 96 台,0.37kW 100 台,0.55kW 300 台,0.75kW 120 台,0.8kW 2 台,1.1kW 217 台,1.5kW 490 台,2.2kW 421 台,3kW 21 台,4kW 48 台,7.5kW 1 台,11kW 24 台。

(12)丢糟皮带及丢糟口。机械运输丢弃的糟醅,高效便利。数量:2 个;规格:定制。

(13)发酵仓。糟醅、粮醅无氧发酵区,配置好的醅进行堆积发酵,是一个巨大的保温箱,为了适应翻沙酒、碎沙酒的发酵周期而设计。数量:24 个;规格:140m×16m×2m。

(14)磨粮机。磨粮机主要将原料东北大红粮百分百破碎,利于蒸煮、糊化,提高出酒率。数量:12 台;规格:定制。

5.2 设备工艺设计说明

借鉴传统酱香型白酒酿造工艺,最大程度上以机械代替人工,用机器取代了人工润粮、人工摊晾、人工拌和、人工撒曲等。既尊重传统工艺有具有创新,不仅效率高,且容易控制质量。

通过与生产机械设备厂家合作,进行所需设备的定制、刷选以满足设计实际需求。

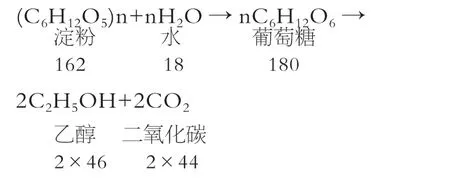

5.3 设备工艺流程图(图3)

图3 设备工艺流程图

5.4 设备工艺流程图说明

碎沙酒酿造首先从三楼投料到二楼储存罐,通过储存罐放出物料在磨粮机内破碎,破碎后进入暂存斗,物料下放,润粮机润粮后输送到润粮床静止堆积12 小时,加入辅料谷壳,均匀拌合后,经过运输板链进入连续蒸煮机蒸煮120 分钟,摊晾机摊晾后,与糟醅进行配糟,再进入发酵仓进行封窖发酵,达到发酵要求后,用行车进行开窖取醅,用板链将糟醅运送到甑区进行上甑取酒。

翻沙酒酿造首先从茅台接糟,将糟醅经过接糟机进行均匀拌合,加上从二楼谷壳储存罐通过板链、管道下来的谷壳,通过运输板链进入摊晾机进行摊晾,摊晾温度达到工艺要求后,二楼的活化水罐通过管道将活化水均匀拌合在糟醅中,再进行入窖发酵,达到封窖要求后,进行密封发酵,达到发酵工艺要求后,通过行车进行开窖取醅,用板链将糟醅运送到甑区进行上甑取酒。取酒后,糟醅通过摊晾再与原料东北大红粮混合加入酒曲,进窖箱发酵。发酵好后,以烤制翻沙酒步骤进行烤制碎沙酒。

6 水电汽计算

工业用水一般包括生产用水与日常用水,生产用水一般包括锅炉用水、循环冷却用水、冲洗水等,日常用水一般为食堂、后勤等用水。

每生产1 吨翻沙酒与生产1 吨碎沙酒,所消耗的水、电、汽有所不同。

根据数据分析:

生产1 吨翻沙酒所消耗的水电汽:水:消耗补充水分、活化用水1.08 吨,冷凝水89.18 吨,冲洗水1 吨;电:用电611.2 度;蒸汽:26 吨。

生产1 吨碎沙酒所消耗的水电汽:水:补充水分、活化用水2.9 吨,冷凝水82.32 吨,冲洗水1.5 吨;电:1022.46 度;蒸汽:26 吨。

计划生产翻沙酒3000 吨,碎沙酒12000 吨。

由以上汇总得出全年制酒车间计划用水、电、汽如表1 所示。

表1 翻、碎沙能源消耗表

除了制酒车间使用水电汽,按全年生产250 天计算,后勤日常消耗水100 吨,点10000 度,可得全年后勤日常消耗水25000 吨,消耗电2500000 度。

综合可以得到全年消耗水1314420吨,电14103120度,蒸汽390000 吨。

污水处理。对于酿酒企业来说,环保是重中之重,不能有半点马虎,是生产可持续发展的前提。目前,主要的污水来源为锅底水、冲洗水、下浮水等。每生产1吨翻沙酒,产生地锅水2.4 吨,消耗冲洗水1 吨,下浮水1 吨;每生产1 吨碎沙酒,产生地锅水1.44 吨,消耗冲洗水1.5 吨,下浮水0.65 吨。

总的来说,生产3000 吨翻沙酒需处理污水22000吨,生产12000 吨碎沙酒需处理污水35900 吨,共计需处理污水57900 吨。

7 车间布局与人员配置

7.1 厂区设计

每个地区都有一个总体发展规划,对该地区的工农业、交通运输以及服务业等进行合理布局。尤其是对工业区与交通运输的规划是所建企业的重要外部条件。因此,在对厂区平面进行设计时,设计人员一定要了解所在地区的总体发展规划。使厂区平面设计与该地区的总体规划相匹配。

(1)厂区设计原则。

①满足生产要求,设计与生产都要坚持控制污染这一主要原则。

②应对厂址的自然条件进行充分利用,例如,厂址的地形、地势、地质。厂区建设要因地制宜,紧凑布置提高土地的利用率,若所选厂址地形坡度较陡,可采用阶梯式布置,这样不但能减少平整场地的土石方量,还能缩短制酒车间之间的距离。而当所选厂址受到地形、地质限制时,应采取相应的施工措施,既不能降低厂区平面设计的质量,也不能留下任何隐患,否则,会影响后期生产经营。

③考虑企业所在地区的主导风向,减少生产对环境的污染。设有洁净厂房的公司不宜建在常年多风沙的地区,必须远离灰尘、烟气以及有毒和腐蚀性气体等污染源。如实在不能远离市区,厂房必须建在全年主导风向的上风处。厂区主导风向是指风吹向厂址最多的方向,可从当地气象部门提供的风向玫瑰图查得。

④应全面考虑近期与长期建设。厂区平面设计要为企业的发展留有一定的发展余地。在完成有分期建设项目的工程平面设计之前,要考虑前后期工程的衔接,然后,进行分期建设。

⑤考虑防火、防爆,注意减震减噪,确保安全。工厂建筑物的相对位置,初步确定以后,需进一步确定建筑物的间距。决定建筑物的主要因素有防火、防爆、防毒、防尘,建筑物还需满足通风采光等要求。

本项目所在地理环境良好,附近无工厂等污染源。交通方便,供电、水、气、热有保证,厂区四周均为农田,自然环境良好,空气质量好。区域内无河流,防洪上有保障。

综上所述,该厂址设计方案合理、可行,适宜建厂。

(2)厂房布局图说明见图4。占地面积1050 亩,分生产区和生活区,留有置留地,主车间占地230 亩。绿化面积完全按照国家标准设计,不低于30%。其中,由于农作物种植或绿地置留地在未规划之前。污水处理站、配电、动力、锅炉房尽可能原离生产、生活区,避免造成污染和安全事故。

设置由货物运输通道与人员流通通道,原则上,最大程度实现人物分流。

图4 厂房布局图

(3)车间布局图说明见图5。由于传统白酒酿造属于粗狂式发酵,所以车间布局中无洁净要求。发酵区与上甑摘酒区隔离较远,途中采用机械设备运输糟醅、酒醅、物料等,完全代替人工操作。

图5 车间布局图

7.2 人员配置

经过详细分析,一个班组1 年可生产基酒315 吨,所以需要48 个班组。由于是高机械化生产,所以需要配备维修车间,保证生产顺利进行。

生产一线员工:584 人,其中分为4 个车间,每个车间146 人,设车间主任1 人,车间副主任1 人,每个车间6 个班组,每个班组24 人,设班长1 人,副班长1 人。

维修一线员工:60 人,其中分为小车维修、水电维修与普通维修班,每个班配一个班长,由维修车间主任辖管。

厨房工作人员:20 人,其中班长一名,副班长一名,跟随生产上早中班。

仓库管理:2 人。

保安:30 人,其中,班长一名,副班长一名。

车辆运输班:10 人,其中,班长一名。

公司职能管理部门设有生产管理部、设备能源部、综合管理办公室、安全环保部、质检部、财务部以及工程建设部七个部门。人员配置上设有总经理1 人,副总经理2 人,党委书记1 人,管理人员46 人,公司共计50 人。

汇总得到表2 数据。

表2 工厂人员配置表

以上就是厂区所有员工人数。

人员要求:高机械化的酿造酒业在国内是一门新兴技术,在每个生产环节的要求都比较精细,任何一个环节出现差错,都会导致产品的不确定性,所以对于工作人员的要求比较高,必须具有吃苦耐劳、踏实肯干的精神。在工作中需细心尽责,任劳任怨,服从安排。对管理人员就需要有更高的要求。

8 利润与成本

8.1 厂房、设备成本估算

厂房占地面积13.5 万平方米,厂房总投资36000万元,占地187 亩地,土地均价40 万元/亩,土地投资为7480 万元,厂房总投资为43480 万元。厂房按照税法规定使用年限20 年计提折旧,年折旧费用为1800万元;土地按照50 年摊销,每年摊销费用为149.6 万元;设备总投资额28000 万元,按照10 年计提折旧,每年折旧费用为2800 万元;由此可算年摊销、折旧费合计达到4749.6 万元。

8.2 人员成本估算

为了考虑当地的最低工资水平,平均工资水平以及职务岗位的区别,调动员工的积极性,特制定以下薪酬标准:

制酒生产车间普通员工每月工资3500 元,制酒副班长每月工资3800 元,制酒班长每月工资4000 元,制酒车间副主任每月工资4300 元,制酒车间主任每月工资4500 元,维修车间员工每月工资4000 元,维修班长每月工资4300 元,维修车间主任每月工资5000元。厨房、仓库等后勤人员每月工资2800 元,班长3300 元。管理人员每月工资5000 元,职能部门主任每月工资8000 元,副总经理每月工资20000 元,总经理每月工资24000 元;每个员工在年终还有绩效考核,平均算下来,每人年终奖为15000 元。

汇总得到表3 数据。

表3 公司薪酬分配表

根据详细的数据估算,全厂员工工资共计:3353.28 万元,年终奖共计:1134 万元,全年共支付员工4487.28 万元。

8.3 水电汽成本估算

根据前面的水电汽计算可以看出,全年(按照250 天)生产所消耗的水电汽为:水1314420 吨,电14103120 度,蒸汽390000 吨。

水单价为3.7 元/吨,电单价0.8 元/度,蒸汽单价220/吨。

综合计算,水电汽消耗成本为:3.7×1314420+0.8×14103120+390000×220=10194.59 万元。

8.4 污水处理成本估算

在处理污水过程中,由于污水指标浓度的不同,所以处理污水的价格也有所不一样,其中,下浮水处理单价80 元/吨,地锅水处理单价80 元/吨,冲洗水处理单价25 元/吨,根据前面污水处理可知,总共 产 生 地 锅 水2.4×3000+1.44×12000=24480 吨,消耗冲 洗 水1×3000+1.5×12000=21000 吨,下浮 水1×3000+0.65×12000=10800 吨。

污水处理总成本:24480×80+21000×25+10800×80=334.74 万元。

8.5 原、辅料成本估算

根据生产翻沙酒3000 吨,碎沙酒12000 吨,依据上面的物料衡算,可以精确的地算出原辅料的成本:

谷壳:4994.86 吨×0.12=599.38 万元。

酿酒曲:801.91 吨×3=2405.73 万元。

东北大红梁:22027.24 吨×0.32=7048.72 万元。

共计:599.38+2045.73+7048.72=10053.83 万元。

8.6 运输成本估算

(1)接糟运输成本估算。根据生产安排,定于每年9 月,开始接收从茅台运过来的糟醅,按照厂房发酵箱接受能力,预计接受糟醅10 万吨,每吨糟醅运输成本为150 元,接糟总成本则为10×10000×150=1500万元。

(2)丢糟运输成本估算。由于糟醅在发酵前后质量会发生变化,且已经使用过的糟醅可以用来生产有机肥与产汽,所以丢糟运输成本相较于接糟运输成本会低很多,为10 元/吨,所丢糟醅总质量为7 万吨,丢糟运输成本为:10×70000=70 万元。

(3)基酒转运成本。每日班组上所生产的达到合格指标的基酒都会由基酒转运车运送到酒库进行入库,折算下来每转运1 吨酒,消耗1.2 升柴油,柴油单价为6.5 元/升,计划基酒为15000 吨,得出基酒转运成本为15000×1.2×6.5=11.7 万元。

总运输成本=接糟运输成本+丢糟运输成本+基酒转运成本=1500+70+11.7=1587.7 万元。

8.7 后勤成本估算

全年生产辅助工具,低值易耗品共计消耗300 万元,厨房后勤消耗200 万元,其他后勤费用100 万元,后勤总成本共计600 万元。

8.8 基酒销售额估算

基酒翻沙酒单价36 元/kg,预计产能5000 吨;

基酒碎沙酒单价30 元/kg,预计产能10000 吨;

翻沙酒销售额36×1000×5000=18000 万元;

碎沙酒销售额30×10000×1000=30000 万元;

总销售额=翻沙酒销售额+碎沙酒销售额=48000万元。

8.9 利润与成本的核算

总成本=厂房、设备成本+人员成本+水电汽成本+污水处理成本+原、辅料成本+运输成本+后勤成=4749.6+4487.28+10194.59+334.74+10053.83+1587.7+ 600=32007.74 万元。

利 润:销 售 额-总 成 本=48000-32007.74=15992.26 万元,由于第一年需要减去厂房与土地以及设备总投入。厂房、土地以及设备总投入为78960 万元,由78960/15992.26=4.937=5 可知,在每年的任何因素不变的情况下,工厂在第六年开始盈利。每年利润为15992.26 万元(在未考虑任何税收的情况下)。

9 结语

本次论文设计是年产15000 吨酱香型翻沙、碎沙酒的高机械化工厂设计,通过本次设计,我对白酒酿造知识以及发酵工艺都有了新的拓展,同时,也发现了很多以前不知道的知识要点,并对其进行了深刻的了解与解析。当然,在设计过程中也遇到了很多困难,但通过数据跟踪与调查,还是将本设计完整写完,由于生产动态化以及样本数量的不足,在物料衡算、设备核定以及成本核算中可能有些许的不准确,但是,本设计严格按照实际数据进行。