基于Moldflow的LED平板灯后壳成型分析及应用

2020-05-12朱俊杰陆展科张鑫程

朱俊杰 陆展科 张鑫程

(公牛集团股份有限公司 慈溪 315300)

引言

随着LED照明行业的不断发展,新兴品牌产品不断增多,使得照明市场日趋分散,竞争更加激烈。如何占领市场并从众多竞争企业中脱颖而出,就需要快速开发上市新产品。而在产品开发过程中,模具开发占用了很长的周期,严重影响项目进度,在仅凭经验的模具设计中,模具出现问题的概率大,只能通过不断试模调整修改不合理设计,在难以保证模具的情况下还增加了生产成本。

现有的仿真软件在模具设计中的应用有效填补了传统模具设计中的短板,可以在前期设计中通过仿真发现模具设计缺陷和注塑成型缺陷,做到有针对性的去优化产品结构和模具结构,减少后期试模次数,提高产品成型质量[1]。运用计算机对产品外壳进行三维建模,通过CAE分析技术对塑件注塑成型过程进行仿真和分析,再对输出的仿真云图对比分析,获取需改进的设计点和优化方向。

基于Moldflow仿真软件,本文对LED平板灯后壳进行了注塑成型仿真分析,对不同的设计方案进行了仿真对比,确定浇口数量和位置的最佳方案并进行优化以减少熔接痕、缩水和翘曲变形量等注塑缺陷。通过实践我们可以发现,运用Moldflow软件对塑料注射成型进行仿真分析,找出最佳浇口位置,可为后续的模具设计提供理论依据,为减少产品的研发时间,提高一次试模 成功率做铺垫[2]。

1 产品结构及工艺分析

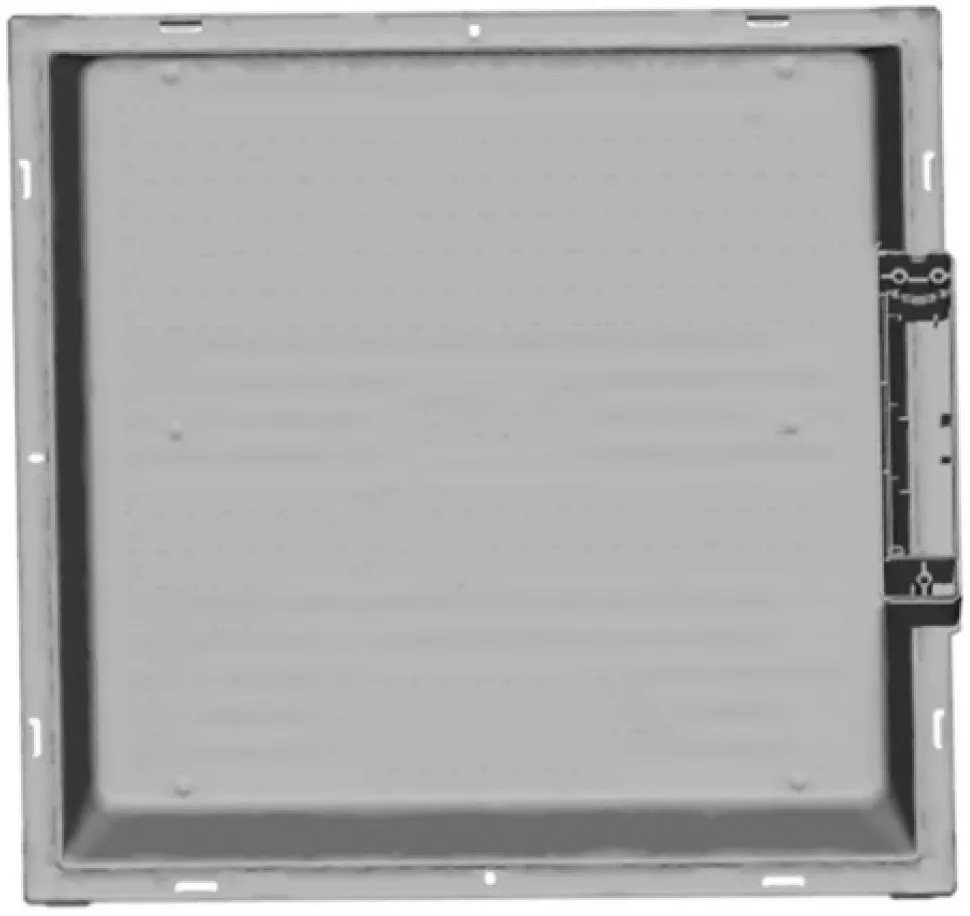

图1所示为LED平板灯后壳的三维模型,整个后壳的外形长宽高尺寸为285.8×285.8×32 mm,其主要壁厚为1.2 mm,最大壁厚为1.6 mm,侧边存在电源盒和倒扣,底面存在卡扣,后壳材料选择PP。后壳表面为磨砂效果,并且外壳外表面不得有熔接痕、缩痕、拉白、银丝、飞边和披锋等缺陷。同时由于外壳轻薄稍大的外形尺寸,为满足其装配要求,对外壳的变形量严格控制。平板灯后壳会产生应力开裂、气穴和缩痕等缺陷,很大程度上影响了美观程度。产生的主要原因是随着注射的塑料溶体在模具型腔内流动距离慢慢变长,塑料熔体对压力和温度的传递速度明显降低,远浇口位置相对近浇口不容易注满。设计的关键在于优选确定最佳浇口位置和数量,保证熔体流动平衡,消除减少注塑不良缺陷,缩短成型周期。

图1 LED平板灯后壳三维模型示意图

保证LED平板灯后壳注塑质量和性能可靠,避免其产生外观缺陷和品质问题,设计中十分有必要应用注塑成型仿真分析软件Moldflow。利用软件仿真分析,可以直接观察到模具型腔中塑料熔体的流动情况,对整个过程加以分析识别不良[3],总结思考改进措施,优化确定最佳浇口位置和数量。平板灯后壳浇注系统采用冷流道板式设计,其注射成型过程通过针阀控制系统控制,可以有效降低短射,避免各种外观缺陷[4]。

2 浇注系统设计

2.1 设计原则

根据模具设计的标准,在设计浇注系统时,应该按照以下规则进行。

1)选择合适的浇口位置,使之利于气体的排出,并且尽量避免在产生涡流和喷射。

2)冷凝料可以较容易的滞留在动模侧,易于从塑件上去除,且不会破坏其美观性。

3)参考熔接线所在的位置,对冷料穴或结构进行优化设计。

4)应尽可能减少在浇注系统中的材料使用量。

5)充填时压力过大和过保压时,可增加浇口数量,但要考虑浇口数量是否会产生各种缺陷。

其中,浇口数量会直接对注射压力、熔接痕等产生较大影响,浇口数量与充填时间和注射压力成负相关,即浇口数量的增加会导致充填时间的减少以及所需注射压力的减小。反之亦然,且会使熔接痕的数量减少,内部残余应力增加,导致产品出现变形缺陷的风险增加。

因此在设计分析浇口位置和数量时,主要从塑料熔体在模具型腔内的流动状态和流动平衡这两个方面分析。在设计模具时,不仅型腔的填充很重要,客户对产品的要求也很重要,所以有时候仿真出来的最优浇口数量和位置并不能直接作为设计方案,但是分析得出的结果是有价值的设计参考,提供设计优化指引方向[5]。

2.2 浇口设计

平板灯外壳采用一模一腔的模具设计,根据浇口设计的相关标准,定出如下两种初始浇口设计方案。

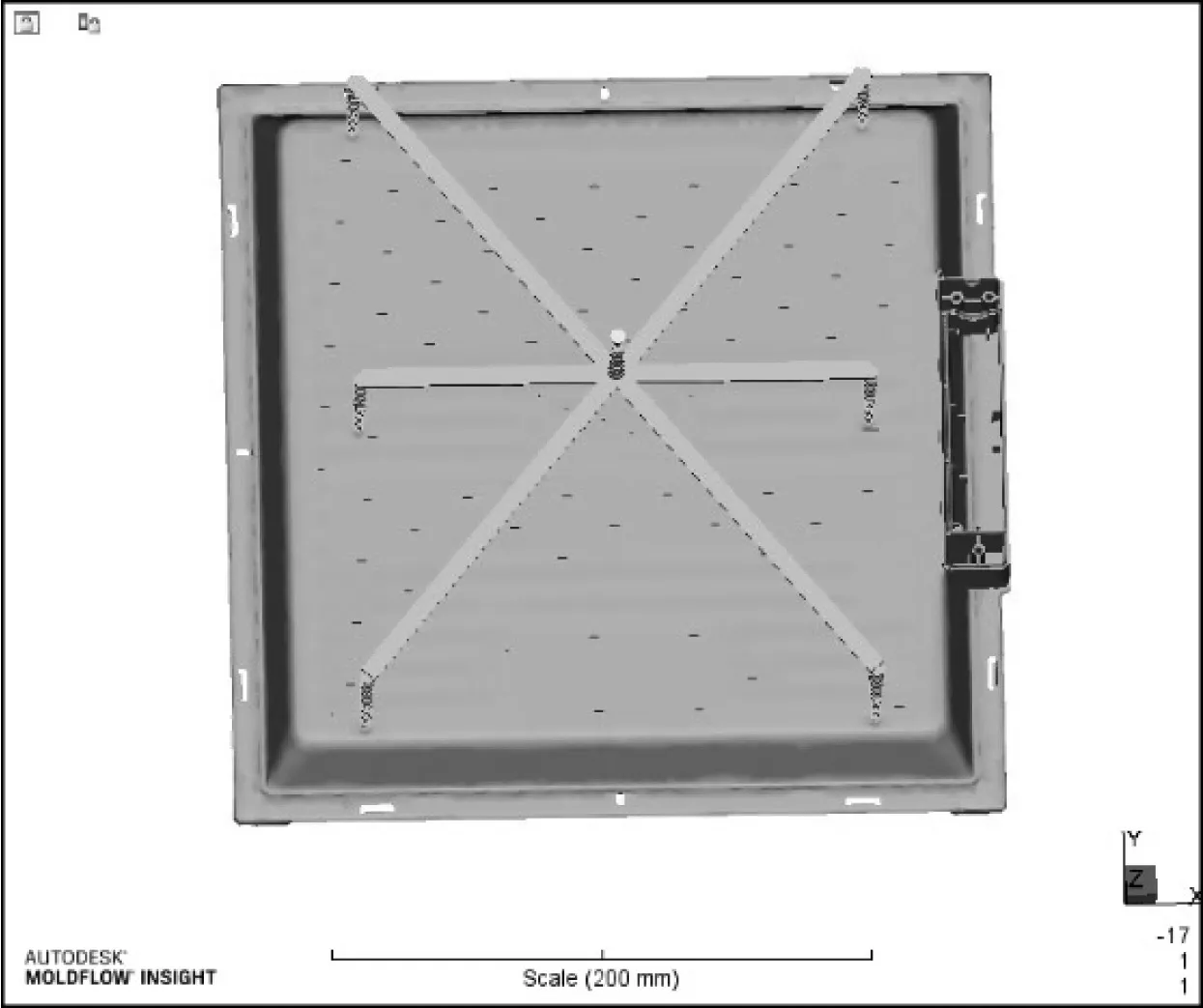

1)3点针点浇口方案:浇口数量为3个,分布在平板灯后壳一侧,如图2所示。

2)6点针点浇口方案:浇口数量为6个,分布在平板灯后壳两侧,如图3所示。

图2 3点针点浇口示意图

图3 6点针点浇口示意图

3 模拟分析

3.1 熔接痕分析

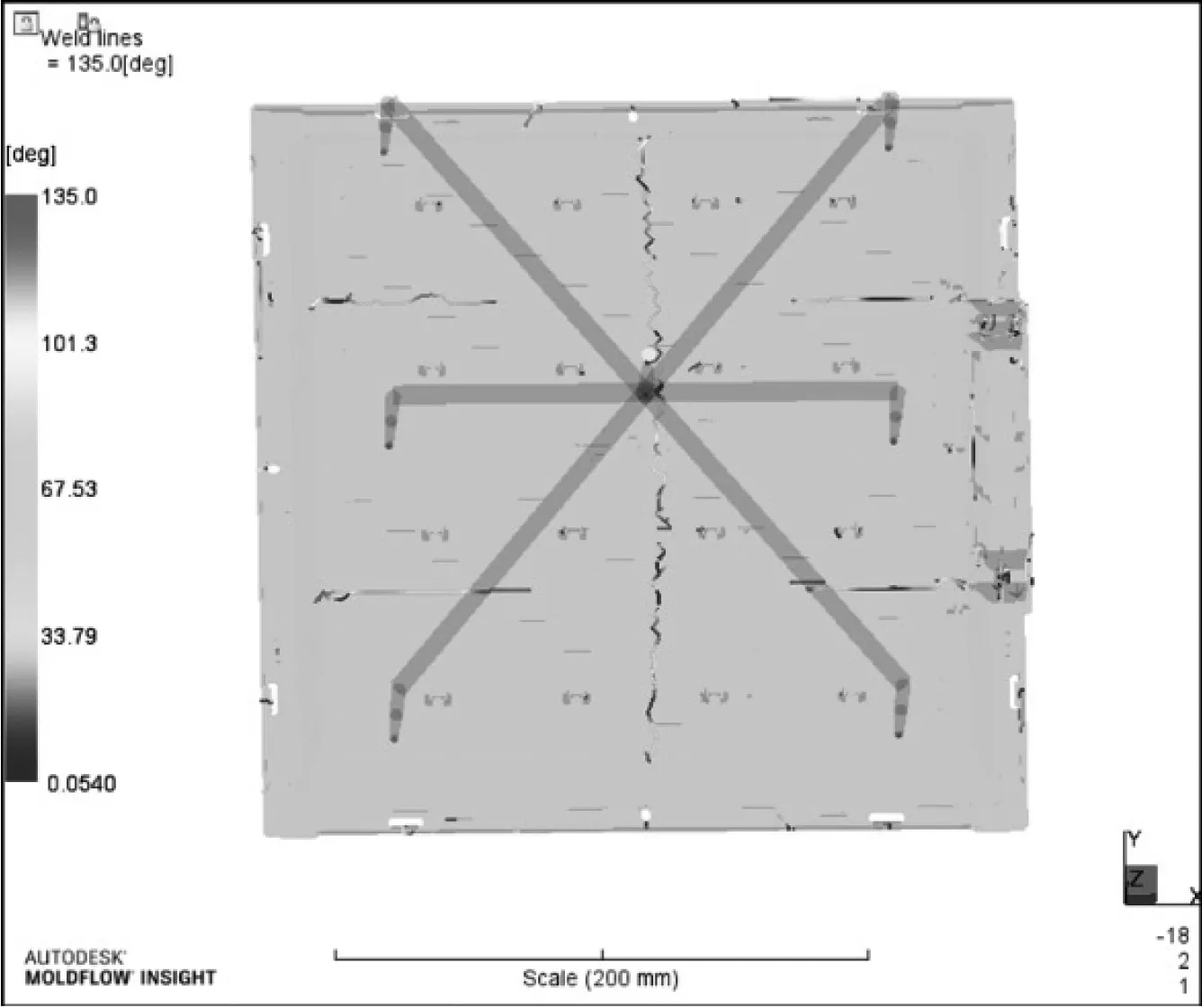

熔接痕是一种成型缺陷,它不仅会破坏塑件得美观程度,还会在一定程度上削弱塑件的各项力学性能,如冲击强度、拉伸强度、断裂伸长率等,会减少塑件的使用寿命,并大大降低其使用安全性。在实际工艺调试的多数情况下无法做到完全没有焊缝标记出现。焊缝的数量和出现的位置取决于浇口的数量和位置。液面接触角越小,接头线越明显,焊缝越小,对塑性件强度无影响[6]图4和图5所示,3点针点浇口方案熔接线明显比6点针点浇口方案少,并且没有中间熔体对流产生的明显熔接线,因此3点针点浇口方案更好一点,但结合线处要注意排气。

图4 3点针点浇口熔接线分析

图5 6点针点浇口熔接线分析

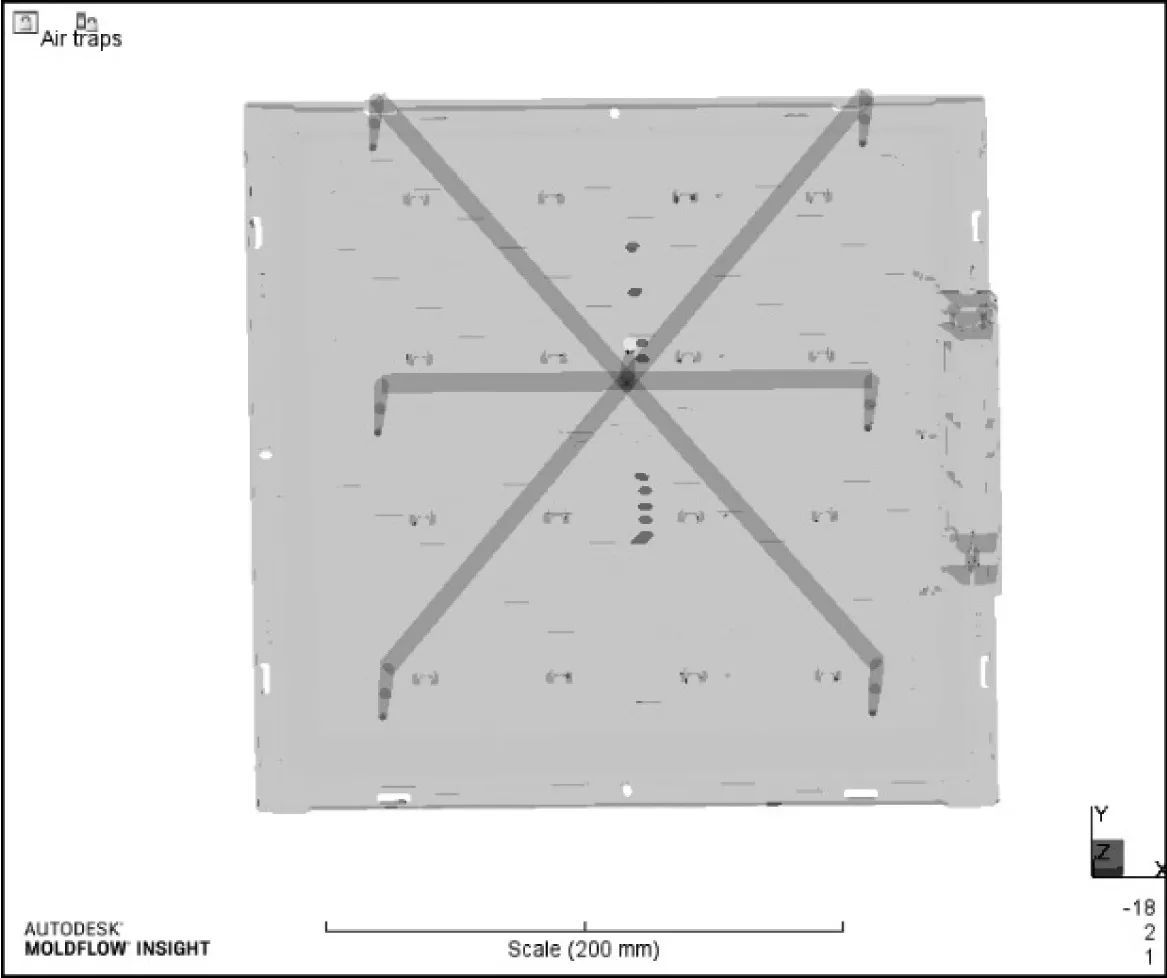

3.2 气穴分析

气穴通常出现在两个流动前沿的交汇处,或者出现在流动路径的尾部。产生在塑件上的气穴,可能会导致塑件烧焦、欠注及其他表面缺陷。如图6和图7所示,3点针点浇口方案气穴在填充末端且很少,6点针点浇口方案在熔体对流处产生的气穴很多并且很明显,困气严重一些。

3.3 速度和压力切换时的压力分析、顶出时体积收缩率分析

图6 3点针点浇口气穴分析

图7 6点针点浇口气穴分析

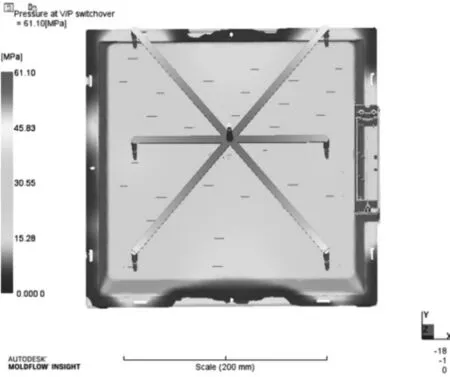

从仿真得到的压力云图中可以直观的看出各个方案的压力损失情况,压力损失过大时,会对注塑成型过程造成较大的负面影响,更容易产生注射缺陷,不利于加工成型,压力损失尽可能少有利于成型,更容易保证流动平衡。从仿真得到的压力云图来看,两种方案所需要的注射压力分别问87.55 MPa和61.1 MPa,如图8和图9所示,6点针点浇口方案的压力更小一些,填充效果更好。如图10和图11所示,由顶出时体积收缩率看出,3点针点浇口方案为12.84 %,6点针点浇口方案为14.32 %,即3点针点浇口方案的顶出时体积收缩率低,发生变形翘曲较小。

图8 3点针点浇口速度和压力切换时的压力分析

图9 6点针点浇口速度和压力切换时的压力分析

3.4 缩痕数值分析

如图12和图13所示,3点针点浇口方案充填模拟分析时的缩痕数值为0.047 2 mm,6点针点浇口方案充填模拟分析时的缩痕数值为0.060 5 mm,两种方案缩痕数值都不大,无明显缩痕,其中,3点针点浇口方案的数值更小。

3.5 锁模力分析

为了保证熔体能顺利填满模腔,注射成型的机会将对熔体施加一定的压力,同时在模腔内形成一定的膨胀力。锁紧力用于锁紧模具,克服扩张力的作用。夹紧力要求越大,能耗越高,经济效益越低。如图14和图15所示,3点针点浇口方案锁模力为 442.0 t,6点针点浇口方案锁模力为 329.3 t,6点针点浇口方案锁模力更小,能源损耗更低。

3.6 翘曲变形分析

图10 3点针点浇口顶出时体积收缩率分析

图11 6点针点浇口顶出时体积收缩率分析

图12 3点针点浇口缩痕数值分析

图13 6点针点浇口缩痕数值分析

翘曲变形是指由于成形塑件收缩不均匀导致的表面歪曲现象,是一种比较常见的制造缺陷,同时也是判断产品是否合格的指标之一。翘曲变形会对塑件的美观性有较大的影响,还会影响他的强度、刚度及稳定性,所以在制造过程中应尽量减小塑件的翘曲变形[7]。如图16和图17所示,3点针点浇口方案翘曲变形量为2.349 mm,而6点针点浇口方案翘曲变形量为2.906 mm,其变形量明显大于前一种方案,说明翘曲变形的大小与浇口数量有一定的关系。

根据以上对两种浇口方案模拟结果的分析,塑件主要的注塑成型缺陷是熔接痕、缩水和翘曲变形。经过以上对比分析,3点针点浇口方案熔接痕和气穴产生更少,顶出时体积收缩率更低,缩痕数值更小,总变形也更小,因此选择3点针点浇口方案。但是为了减少熔接痕,应在填充末端和对接处加强排气。

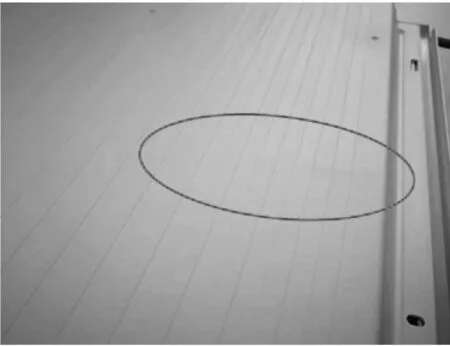

4 打样对比分析

Moldflow软件作为一款辅助性工具进行模流分析,并不能百分之百准确模拟模具工作状态,因为模拟会忽略和简化产品的一些细节和参数。所以通过模流分析后进行产品优化设计,然后试模打样对比模拟结果,分析其差距,再进行产品和模具微调。如图18和图19所示,6点针点浇口方案主要在双侧塑料熔体对流汇合处产生严重的熔接痕,而3点针点浇口方案溶解痕问题很小,产品外观符合要求。因此实际打样结果和Moldflow仿真分析基本一致,3点针点浇口方案是可靠的。

图14 3点针点浇口锁模力分析

图15 6点针点浇口锁模力分析

图16 3点针点浇口总变形分析

图17 6点针点浇口总变形分析

图18 3点针点浇口方案外观

图19 6点针点浇口方案外观

5 结语

本文通过 Moldflow 对浇口的两种方案进行模拟分析对比,3点针点浇口方案在熔接痕,气穴,顶出时体积收缩率,缩痕指数和翘曲变形模拟中表现更好,6点针点浇口方案注射压力和锁模力更小,模拟结果更优。通过后壳打样测试和观察,6点针点浇口方案外观缺陷严重,有明显熔接痕,而3点针点浇口方案外观良好。综合考虑优选3点针点浇口方案,应用于LED平板灯后壳模具设计中,也为后续类似产品提供参考。