浅析ZY(J)7型电液转辙机转换过程中的故障判断及处理

2020-05-08杜冠杰

杜冠杰

浅析ZY(J)7型电液转辙机转换过程中的故障判断及处理

杜冠杰

(山西省铁路装备制造有限集团公司太原电务器材公司,山西 太原 030008)

主要对ZY(J)7型电液转辙机转换过程中出现的转辙机内部故障进行了总结分析,针对这些故障,从机械、液压、电路方面进行原因剖析,并提出简单的处理方法。

电液转辙机;转换故障;原因剖析;处理方法

1 研究背景及意义

ZY(J)7系列电液转辙机是中国提速道岔中所使用的主要道岔转换设备,转辙机转换过程中出现故障,容易导致道岔无法转换或转换时间过长等现象,从而影响客货行车。针对转辙机零部件以及机械、油路工作原理分析引起转辙机转换故障的原因十分有必要,且对现场维护及返修有较大指导意义。

2 ZY(J)7型电液转辙机简介

ZY(J)7型电液转辙机在现场道岔使用环境中,大部分是由一台主机即ZY(J)7型电液转辙机和一台付机,即SH6型转换锁闭器组成,主机带有油泵电机组组成的动力原件,付机则通过油管与主机连接获取动力,事实上两者共用一套动力系统。

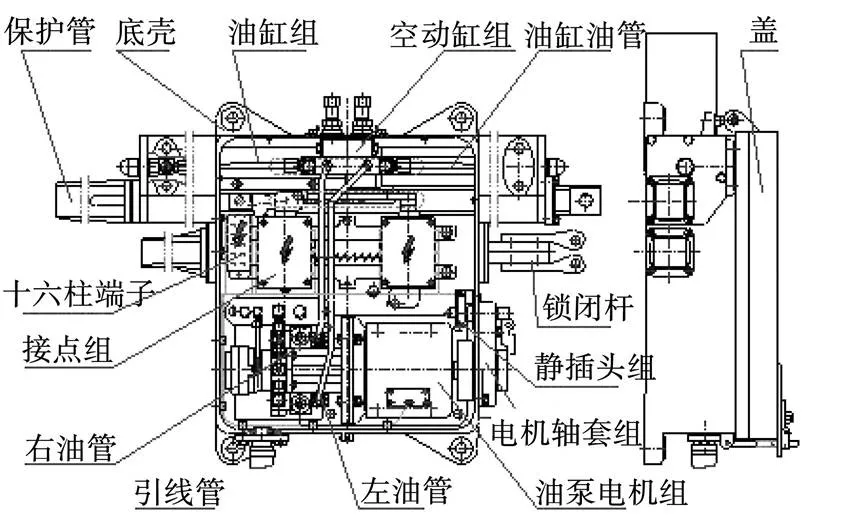

2.1 机构组成

ZY(J)7型电液转辙机主要组成分为三大系统:动力系统、转换锁闭系统、表示锁闭系统,具体如图1所示。

图1 ZY(J)7型电液转辙机机组构成

动力系统将转辙机从机外获得的电能转化为使转辙机机内液压元件动作的液压能。这套系统的主要部件为油泵电机组。转换锁闭系统负责转换道岔中的尖轨,并将它锁闭在密贴位置,同时要满足至少100 kN的锁闭力以保证道岔性能稳定,其中负责转换动作的零部件为油缸组和动作杆组,负责锁闭的零部件组为动作杆组和锁闭铁。表示锁闭系统负责正确反映尖轨状态并锁闭尖轨在终端位置,同时满足 30 kN的轴向锁闭力。其中负责表示作用的零部件为接点组,负责锁闭的零部件为锁闭杆组。

2.2 转换锁闭机构动作原理

转换锁闭机构动作原理如图2所示。电机经联轴器带动油泵顺时针方向旋转,油缸组中活塞杆固定不动,所以油缸向右动作。油缸侧面的推板接触动作杆组一侧锁块后,油缸继续提供动力向前移动,动作杆组由于锁铁与油缸组推板密贴而随油缸组一起向前移动,同时另一侧锁块开始解锁,当油缸走完解锁动程后,两块锁块都处于锁闭铁和推板的间隙内,油缸继续通过推板和锁块的配合带动动作杆向右移动。当动作杆移动到锁块与锁闭铁的锁闭面时,转辙机开始进入锁闭过程,动作杆继续向右移动至锁块密贴于锁闭铁的反锁闭面,转辙机完成道岔中的尖轨与基本轨密贴动作。此后油缸继续向右移动,动作杆由于锁块已经与锁闭铁密贴而无法动作,油缸侧面的推板与锁块密贴,转辙机进入锁闭状态。

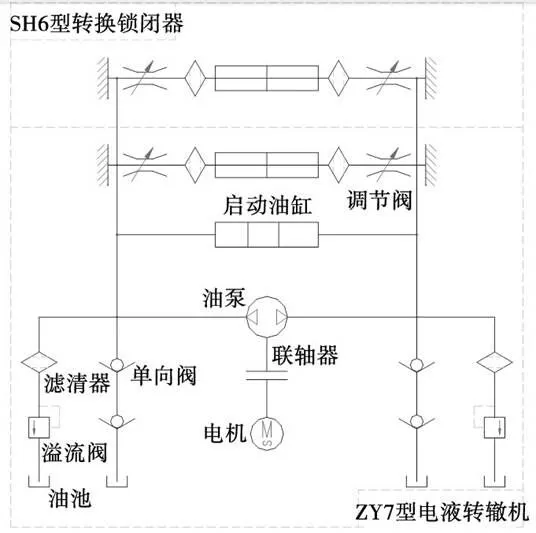

2.3 油路系统工作原理

油路系统工作原理如图3所示。本系统为闭式系统,电机通过联轴器带动油泵启动,油泵从油缸右侧吸入油,泵入油缸左侧,从而使油缸右侧腔内为低压,油缸左侧腔内为高压,油缸左右出现压差,油缸从左向右移动。当油缸向右动作到终端停止动作时,油泵从油泵电机组组件中右侧的单向阀吸入油,泵出的高压油经左边的滤油器和溢流阀回到油箱完成整个油路动作。同理,电机反方向带动油泵启动时,油泵从油缸左侧吸入油,泵入油缸右侧,油缸从右向左移动。移动至终端停止动作时,油泵从油泵电机组组件中左侧的单向阀吸入油,泵出的高压油经右边的滤油器和溢流阀回到油箱完成另一侧油路动作。

3 ZY(J)7型电液转辙机不动作原因分析、判断以及处理方法

排除转辙机外锁及安装装置及道岔所导致的转辙机不动作原因,本文只针对转辙机内部故障导致转辙机不动作的原因进行分类总结、故障判断及处理方法。

图2 转换锁闭机构动作原理

图3 油路系统工作原理

3.1 机械故障导致的转辙机不动作原因

3.1.1 接点组启动片与动作板立面间隙过小

接点组启动片与动作板立面间隙过小会导致启动片在动作时与动作板发生摩擦甚至卡阻,动作板卡死油缸无法动作,转辙机出现不动作的故障。处理方法为拧松接点组4个底角螺栓,对接点组位置进行微调,直至启动片与油缸动作板立面间隙在1.0~2.0 mm范围内。

3.1.2 接点组动接点轴轴窜过大

接点组动接点轴轴窜过大会导致启动片在与其动作方向垂直的方向上晃动过大,与动作板摩擦卡阻的可能性增大,动作板卡死油缸无法动作,导致转辙机不动作。处理方法为通过增减调整垫的方式来控制接点组动接点轴轴窜在0.3~0.8 mm范围内。

3.1.3 动作杆解锁力过大

动作杆解锁力过大会导致动作杆无法解锁,进而出现转辙机不动作的故障。动作杆解锁力其实是指在转辙机进行转换锁闭过程中动作杆开始解锁时需要克服的力,实际为动作杆组件中压紧螺母上钢珠从定位板上椭型坑中移动至定位板平面上所需克服的阻力。这个阻力实际受动作杆组内给钢珠提供压力的碟簧力影响,碟簧位于钢珠正下方压紧螺母内部由压珠轴贯穿。碟簧组合力有大有小,当碟簧力过大,对钢珠的压力也会增大,进而影响动作杆解锁力变大影响动作杆解锁。处理方法为通过减少碟簧数量或者改变碟簧叠落方式来减小动作杆组件内碟簧力,进而减小解锁力,使动作杆可以顺利解锁。

3.1.4 动作杆锁块转换不到位

由于油缸组锁块槽内有异物或者锁块与加强板之间摩擦力过大的原因,动作杆锁块有可能无法完全落入锁块槽内,导致锁块与锁闭铁卡阻,动作杆无法移动并解锁,转辙机出现不动作的故障。处理方法为清理锁块槽内异物并在锁块与加强板之间填注润滑油,保证锁块转动灵活。

3.2 油路故障导致的转辙机不动作原因

总的来说,由于转辙机油路系统为闭式系统,系统中任何一个组成部件有堵塞或者内泄的情况发生,都会导致液压系统不通或者失压,转辙机出现不动作的故障。现在在保证各部件不存在堵塞的前提下,讨论油路系统中各部件出现内泄的原因以及判断和处理方法。

3.2.1 油路缺油导致压力不足

在检查油路故障之前,首先要保证油路系统中有足够的液压油。油路缺油直接导致压力不足,转辙机不动作。检查方法为查看油箱油标尺,保证油箱内油面高度在油标尺刻度范围内。需要注意的是,在油箱缺油继而通过注油器向油箱内添加液压油至标准范围后,需要对转辙机液压系统进行一两次正反方向的排气操作,保证系统内没有空气才能进行下一步的检查及故障判断。

3.2.2 油泵内泄

在转辙机接通电路后,油泵开始运行,油泵的作用是将电能转化为机械能,再将机械能转化为液压能。如果由于油泵内部配油盘与转子之间存在杂质刻划而造成的划痕,那么油泵在向外输出油压的时候一部分液压油就会通过这些划痕流失,导致油泵泵出的压力不足,这种现象称为油泵内泄。油泵内泄的原因不止上述情况一种,在此不多作赘述。

油泵内泄的判断方法:切断油泵与油路系统,对油泵进行单独测压,油泵如有内泄,压力表指针摆幅大,压力值达到一定值后出现下降趋势。如若油泵内泄较大,压力有可能达不到标定值就出现下降。处理方法为更换合格油泵。

3.2.3 空动缸内泄

空动缸组并联在油缸组两侧,空动缸和油缸其中任一出现内泄都会导致油路失压,转辙机不动作。高压油在到达空动缸时,有可能由于空动缸内部柱塞与缸体之间间隙过大而泄漏到另一侧造成失压,这种现象称为空动缸内泄。

空动缸内泄的判断方法:在保证油泵正常的前提下,将空动缸与油泵正常连接,紧死高压侧调节阀,断开空动缸与油缸连接,打开另一侧二动,接通电路,油泵正常输出压力,如果二动接头有渗油、滴油甚至漏油的情况出现,证明空动缸存在内泄,反之正常。处理方法为更换合格空动缸。

3.2.4 油缸内泄

高压油在离开空动缸后输入油缸一侧而造成油缸两侧出现压差,油缸组开始动作,在这过程中,如果油缸内部活塞杆中间密封圈由于破损或被划伤等原因而失效,那么油缸一侧的高压油就会泄漏到另一侧,导致油缸两侧压差不够推动油缸组动作,这种现象称为油缸内泄。

油缸内泄的判断方法:在保证油泵以及空动缸正常的前提下,打开油缸活塞杆一侧接头,接通电路,油泵正常输出压力,如果活塞杆接头有渗油、滴油甚至漏油的情况出现,证明油缸存在内泄,反之正常。处理方法为更换合格油缸。

3.3 电路故障导致的转辙机不动作原因

3.3.1 三相电缺相导致电机不转

当转辙机接通电路,电机嗡嗡作响但不转,那么最有可能的原因就是三相电缺相,电机不转会导致转辙机不动作。处理方法为:先检查接入转辙机的电路正常与否,再检查电机线正常与否。若接入转辙机的电路不正常,则将其恢复正常;若电机存在故障,则更换电机。

3.3.2 电路接错或接触不良

转辙机接点组静接点电路接错或接触不良也会导致转辙机电路不通,转辙机不动作。处理方法为:根据转辙机电路图检查静接点电路通断正常与否,若有电路接错或接触不良则将电路恢复正常。

4 ZY(J)7型电液转辙机动作缓慢原因分析、判断及处理方法

ZY(J)7型电液转辙机动作缓慢的原因分析方法与不动作大致相同,只是各部件卡阻与内泄程度较小时,转辙机会出现动作缓慢、动作时间较长的故障现象,判断与处理方法与第三章所介绍的大致相同。

5 总结

本文主要对ZY(J)7型电液转辙机转换过程中出现的转辙机内部故障进行总结分析,针对这些故障从机械、液压、电路方面进行原因剖析并提出简单的处理方法,对生产试验有一定的指导意义,同时对现场维护及故障排除有一定参考意义。

U284.92

A

10.15913/j.cnki.kjycx.2020.08.049

2095-6835(2020)08-0114-02

〔编辑:王霞〕