双重防差错拧紧技术在柔性装配线的应用

2020-05-03陈栋廖东岳

陈栋 廖东岳

摘 要:当前汽车主机厂大多采用多平台共流水线的柔性化生产模式,伺服拧紧机因具备单一工具能拧紧不同扭矩的功能而得到广泛应用,此时不同扭矩程序切换时的防差错功能尤为重要。文章基于生产线的QCOS拧紧系统,以机运系统下发的队列指令为指导,结合选择套筒选择器扭矩选择功能,实现伺服拧紧工具在扭矩程序选择上的双重防差错功能。文中重点介绍了双重防差错拧紧技术实现过程中所涉及的队列指令下发、套筒选择器扭矩选择、软硬件结合的判别方法等关键技术。

关键词:柔性化;扭矩切换;防差错;套筒选择器

Abstract: Most of auto makers adopt flexible production mode of multi-platform presently. Servo tightening machine is widely used because it has the function of tightening different torques with a single tool, the function of error prevention is very important when different torque programs are switched. The paper is based on QCOS tightening system of production line, with the queue instruction of transportation system as guidance, together with torque selection function of sleeve selector, and the double error-proof function of servo tightening tool in torque program selection can be realized. This paper focuses on the key technologies involved in the issue of queue instruction, different torque selection of sleeve selector, and the discrimination of software and hardware combination.

引言

汽车制造过程中使用大量的紧固件连接方式,其中以总装最多,总装扭矩的管理是保证汽车整车品质关键环节之一[1]。为了满足客户的个性需求,主机厂多采用多平台车型共线柔性化生产,这就要求伺服拧紧工具能够满足多种扭矩的拧紧要求,目前使用的不同扭矩切换方法主要包括套筒选择器切换、程序指令驱动切换和条码扫描驱动切换,但是单一的扭矩切换控制方式存在不同Pset误选的风险。本文采用套筒选择器与外部拧紧指令相结合的方法进行扭矩切换功能的,具有双重防差错的功能。

1 QCOS控制系统的搭建

QCOS系统(Quality Control Operation System),是对关键控制点进行在线检测、自动停机、自动防错的先进质量控制系统[2],本文主要是指总装车间关键扭矩质量控制体系。为了便于分析下线或者已售车辆扭矩质量,目前多数主机厂QCOS系统均实现了关键扭矩在线自动防错和精确追溯功能,一个完整的QCOS系统主要包括三大部分:机运系统、伺服拧紧系统、扭矩采集系统,如图1所示:

机运系统主要负责通过工业MES系统将车辆的拧紧条码以队列的形式传输给伺服拧紧机驱动拧紧,然后从伺服拧紧机控制器采集拧紧信息,同时接收伺服拧紧机反馈的OK或NOK信号来控制的车辆的放行或本工位冻结。伺服拧紧机系统主要负责执行机运系统下发的指令和员工操作的指令,然后将拧紧结果反馈给机运系统。扭矩采集系统主要负责从机运系统采集扭矩信息,并将相关信息绑定到车辆VIN信息上存储至服务器,供需求部门追溯查询。本文所述的双重防差错拧紧工艺技术是在该系统的基础上实现的,主要体现在图1的“T”型框内。

2 双重防差错拧紧技术实现

2.1 外部指令驱动工具紧固

伺服拧紧工作模式分两种,一是作为单机设备单纯依靠具备资质的操作工依照工艺要求进行拧紧装配,二是操作工依照外部驱动指令按照既定程序进行拧紧操作。

第一种模式工人依据指示灯的亮灯规则来判断操作的开始与结束,而伺服拧紧系统与机运PLC系统是半闭环状态,系统的信号交互存在时间差,存在异常控线的风险。第二种模式伺服拧紧机在收到未机运PLC的下发指令之后才能进行识别并工作,否则伺服拧紧机处于“罢工”状态,从而使整个控制系统形成闭环,系统的可靠性更高。本文所述系统为了实现双重防差错扭矩切换拧紧工艺,采用的是外部指令驱动的方式进行控制,也就是上述的模式二。

2.2 装配过程序设置

目前主流主机厂总装车间均实现了关键扭矩控制的自动控线功能,其主要方法有两种:一是通过计数功能进行拧紧OK点数的对比来实现自动控线,二是通过系统自动判别装配过程是否OK的方法实现自动控线,二者相比,后者因其控制條件的整体性而可靠性更高。

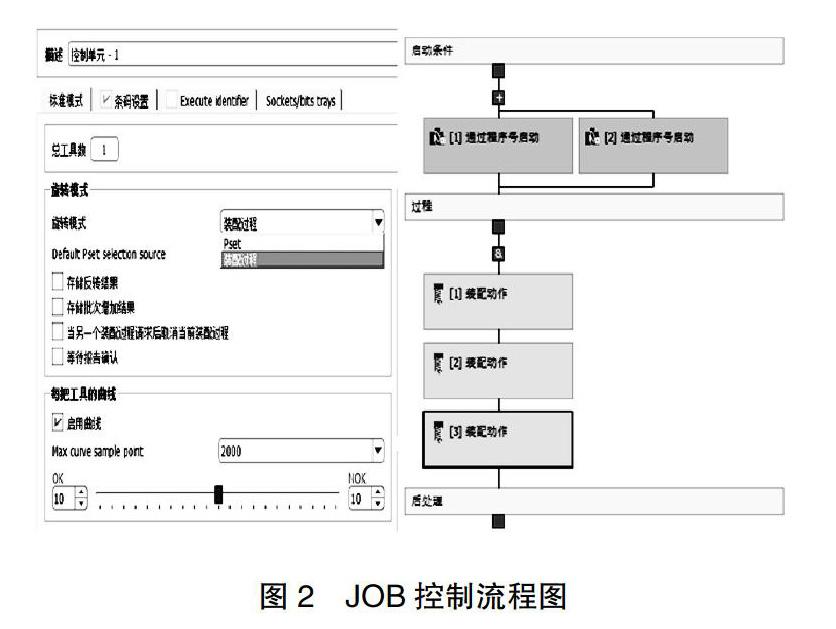

JOB即代表一个装配过程,其信息包含伺服拧紧机在某工位拧紧某一车型的相关装配过程信息,包括拧紧顺序、每步装配动作及其对应的次数。如图2所示,左侧图的装配过程就是代表采用外部指令驱动JOB的工作模式,右侧代表JOB的运行规则及运行过程。

2.3 双重防差错拧紧工艺实现

上述紧固模式已经实现了队列指令驱动伺服拧紧机进行紧固,不同Pset切换是按照外部指令进行的,但是单一的队列指令来驱动拧紧存在一个致命的缺陷,一旦队列错乱并且员工未识别出来,就存在出现拧紧缺陷而系统未识别出来的风险,造成整车下线后续进行返修,甚至可能会流入市场影响企业品牌效益。

套筒选择器是伺服拧紧机系统的一个附件,可以通过ebus线与伺服拧紧机控制器进行信号交互来实现扭矩的切换选择, 工作模式分未启用、Lift和Put all back and lift三种,未启用表示套筒选择器不启用,Lift表示套筒离开的状态执行Pset程序、Put all back and lift表示其它套筒全部复位之后执行套筒选择器空位置代表的Pset程序。本文利用这一技术,将套筒选择器的功能设置为Lift模式,外部指令驱动模式工作中增加套筒选择器识别功能,当外部队列指令驱动的Pset与套筒选择器选择的Pset比对一致,伺服拧紧机才会正常工作,否则伺服拧紧机处于异常状态,提醒员工进行检查核实,从而有效的降低人为因素造成拧紧缺陷的风险。

3 技术应用效果

运用软硬件结合的方法,采用套筒选择器与队列指令驱动相结合防差错原理,成功实现伺服拧紧工具扭矩切换过程中的双重防差错技术运用,降低了总装的拧紧缺陷频次,拧紧质量缺陷造成的返修工时占比降低了6%,有效提高了关键扭矩质量控制系统的可靠性。

4 结语

利用套筒选择器与JOB同时控制伺服拧紧机进行不同Pset的选择切换,实现了不同扭矩切换的双重防差错拧紧工艺技术的运用,进一步保证了总装车间紧固件扭矩的准确性。该方法具有良好的通用性,它同样适用于套筒选择器与拧紧条码扫描方法相结合的控制方式,只需运用软硬件相结合的原理,就可以根据自身系统的硬件条件进行双重防差错扭矩切换技术的实现。总之, 随着客户个性化的需求愈发显著,汽车装配线的柔性化程度将会越来越高,对伺服拧紧机的防差错功能要求越来越严格,我们后续要做的就将人为造成拧紧缺陷的因素尽量转移到控制系统中,提高扭矩质量控制系

统的可靠性,提升整车拧紧装配质量.

参考文献

[1] 胡泽宏,苗长勇,李卓文.浅谈汽车总装扭矩管理方法与防错管理[J].时代汽车,2019(03):09-10.

[2] 侯海靖,赵广耀.汽车生产线扭矩质量控制与应用研究[D].东北大学机械工程与自动化学院,2009.

[3] 刘洋.电动拧紧工具防错的应用[J].企业科技与发展,2016(7):126- 128.