采用粒子追踪技术的盘磨机微观磨浆机理研究

2020-04-27刘庆立吴九汇董继先李天虎

刘庆立 汤 伟 吴九汇 董继先 江 军 李天虎

(1.陕西科技大学机电工程学院,陕西西安,710021;2.陕西科技大学电气与控制工程学院,陕西西安,710021;3.西安交通大学振动与噪声研究所,陕西西安,710049;4.中国石油集团渤海钻探井下技术服务分公司压裂酸化作业部,天津,300283;5.安德里茨(中国)有限公司,广东佛山,528000)

磨浆(打浆)工艺作为制浆造纸工艺中的核心技术,历来受到学术界和工程界的广泛关注,磨浆工艺的好坏不仅直接影响成浆的质量,而且会影响最终纸张的性能,因此在造纸行业有“三分造纸,七分打浆”之说。在磨浆过程中,浆料被连续地喂入盘磨机定盘和动盘之间约0.1~0.2 mm的狭窄间隙,这一间隙一般相当于2~5 根粗纤维或10~20 根压溃纤维的直径之和。由于磨浆区域剧烈的机械作用及高温高压的磨浆环境,从微观上难以直接观测磨浆过程,更难以精确描述磨浆过程的微观机理,比如,如何解释磨浆现象,浆料纤维在磨盘间隙中是怎样流动的,浆料纤维在盘磨机中会停留多久,纤维在磨浆过程中受到怎样的作用,磨片的齿形对纤维分布会产生怎样的影响等。目前普遍认同的观点认为,纤维束在磨浆过程中经历了连续的冲击、切断、挤压、碾磨等机械作用,粗纤维逐渐分丝细化,并帚化起毛,使纤维更加柔软和可塑,增强了纤维之间相互交织的结合力,为后续的纸张成形奠定了基础。由于缺乏磨浆机理的理论支撑,工程师只能通过大量实验和经验来改进磨浆工艺,这就大大限制了制浆造纸技术的发展。

Alahautala等人[1]利用激光光学测量的视觉系统研究磨盘间隙中的浆量分布情况,研究发现,浆料在转盘和定盘之间的分布是不均匀的,大量纤维在转盘的磨齿边缘蓄积,一部分纤维会分散在定盘的沟槽中流动。加拿大不列颠哥伦比亚大学制造了一台实验专用盘磨机,为了便于观测,盘磨机用树脂制作了透明观测窗,Mithrush[2]利用这台设备成功捕捉并计算出了示踪粒子在磨盘间隙中的运动轨迹。张玮等人[3-4]研究了利用粒子图像速度场仪检测流体中示踪粒子流动的方法。Harkonen 等人[5]采用放射性示踪物测量了浆料在盘磨机(Φ1651 mm)中停留的时间,示踪物在盘磨机中的行程由专用的传感器跟踪。测试发现,浆料在磨片之间经历了强烈地混和,在高温区域附近停留较长时间(4~5 s)后,迅速离开磨浆区。Khokhar[6]用Ansys Fluent 软件对浆料在磨齿之间齿槽内的流动特性进行了仿真研究,研究表明浆料在定盘齿槽内的流动呈现双涡旋流态,但是由于模型过于简化,仅仅考虑了单一齿槽,且没有考虑整个磨片对浆料流动特性的影响,更无法清楚地仿真浆料在转盘和定盘之间的宏观流动特性。

当前,磨浆工艺的工程研究难点在盘磨机磨齿齿形的设计,由于缺乏理论依据,往往采用实验研究,通过设计不同齿形的磨片并在生产线不断试验;通过实验数据推测齿形变化对磨浆过程产生的影响,这样会耗费大量的人力、物力和财力。而目前盘磨机的仿真实验研究大多基于静止模型,即磨片静止而浆料流动,在实际的盘磨机运行过程中,浆料流动的主因是动盘的转动,因此,探索旋转模型条件下不同磨片磨齿对浆料中纤维的流动特性的影响具有重要的理论和工程意义。

笔者采用COMSOL 公司的COMSOL Multiphysics多物理场有限元分析软件进行仿真研究,该软件支持计算粒子在流体中的轨迹,包括粒子-粒子、流体-粒子,以及粒子-场之间的相互作用。通过利用COMSOL软件的粒子追踪技术,以盘磨机微观磨浆机理作为主要研究对象,将浆料中的纤维简化为微观粒子,并通过仿真实验分析、比较不同磨片齿形对浆料纤维流动特性产生的影响,为盘磨机磨片齿形优化设计提供理论参考。

1 机理模型的建立及模拟有效性验证

1.1 盘磨机磨浆机理的简化模型

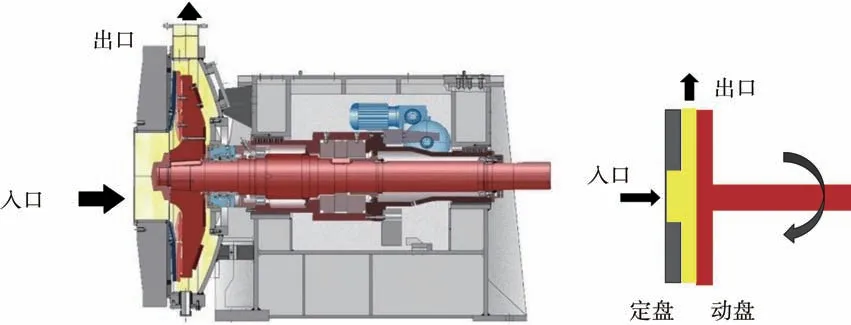

构建盘磨机物理模型的首要步骤是对盘磨机系统进行简化,以一台典型的单盘磨浆机(由安德里茨公司提供)为例,浆料从定盘中心孔进入磨区,在动盘转动离心力的作用下从盘磨机上端出口泵出,如图1所示。为了研究动盘磨片齿形对浆料纤维流动产生的影响,笔者采用流体域模拟磨区旋转对流体流动产生的影响,通过释放纤维粒子并计算模拟粒子运动轨迹,研究磨齿齿形对粒子运动的影响规律,因此需要建立磨区流体旋转域模型和纤维粒子模型。

图1 单盘磨浆机

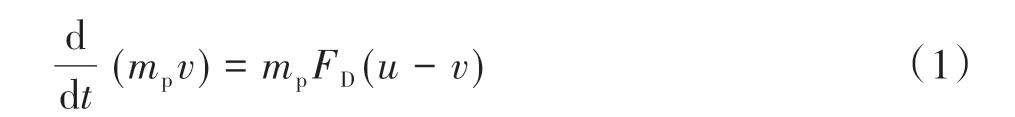

假设磨盘的直径为Φ500 mm,粒子从磨盘中心圆孔处进入磨浆区域,为了便于观察粒子的运动轨迹,在入口处沿圆周方向均布若干个微小粒子,并使整个圆盘区域的流体以1 r/s的转速旋转。为了便于研究浆料纤维在磨盘之间的流动特性,本研究从无磨齿状态出发,逐渐增加磨齿并改变磨齿的形状,研究浆料纤维在不同磨齿状态下的运动规律和分布特征,为磨齿齿形设计提供技术依据。图2为几种典型磨浆区域几何模型。图2(a)描述了无磨齿状态模型,图2(b)和图2(c)分别描述了直磨齿和弯曲磨齿作用下的磨区几何模型。

浆料中的纤维在流动过程中会受到流场的作用力以及纤维之间的相互作用力。从微观上看,纤维的形态是细长的,为了便于研究微观粒子在盘磨机中的流动特性,需要适当地将纤维简化为具有一定质量的微观粒子。在COMSOL 软件中,每个粒子的位移矢量均通过微分方程来求解,在固定的时间步长内,软件会计算每个粒子在当前物理场中所受到的作用力,并将其累加到总作用力中,然后更新粒子位置,并不断重复计算直到指定的仿真时间结束。

微观粒子在流体中会受到粒子与粒子、流体与粒子、场与粒子的相互作用。粒子运动的主要驱动作用力是流体对粒子施加的曳力。在COMSOL 软件的粒子属性中,可以设置粒子的相互作用机理为冻结、黏附、反弹、消失或者漫反射。假设纤维粒子具有一定的质量,当粒子触碰到磨齿边界时,需要选择最接近纤维实际特征的运动形式。从纤维的作用机理分析,纤维与壁面的作用应该属于黏弹性,如果是黏附,则意味着纤维触碰到磨齿时会附着在磨齿表面,纤维将不会流动,这显然与磨齿对纤维的作用关系不符。因此选择反弹作为粒子的边界作用条件,有利于研究磨齿对流体中微粒的作用及运动轨迹。

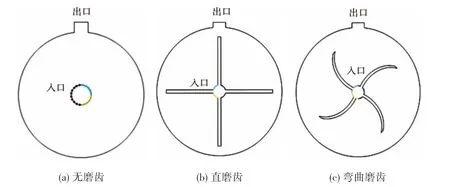

设流体速度为u(m/s),粒子质量为mp,粒子速度为v(m/s),单位质量曳力为FD(1/s),则根据牛顿第二定律,计算见式(1)。

单位质量曳力FD计算见式(2)。

式 中,μ 为 流 体 黏 度,Pa·s;ρp为 粒 子 密 度,kg/m3;dp为粒子直径,m。

1.2 粒子追踪技术的有效性验证

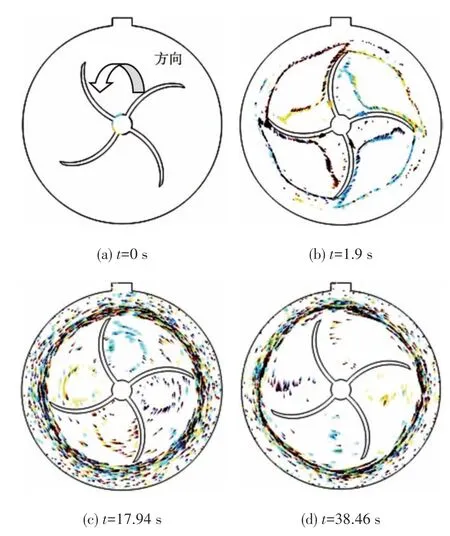

为了验证上述简化的纤维粒子追踪假设的可行性和仿真结果的有效性,假定盘磨机磨区没有磨齿,仅研究旋转流体对纤维粒子施加作用后粒子的运动轨迹,由理论分析可知,纤维粒子在流体曳力和离心力的作用下,会绕着转盘中心沿螺旋线方向运动。仿真分析中,取粒子密度ρp=880 kg/m3,粒子直径dp=1×10-6m,流体为水,黏度μ=1×10-3Pa·s,转盘逆时针方向旋转,仿真结果如图3所示。

图3(a)和图3(b)分别为动盘转动1 s 和5 s 时COMSOL 仿真记录的粒子运动轨迹图,t表示时间点。从图3中可以发现,在无磨齿状态下,纤维粒子从中心孔处释放,在初始阶段,由于给定了粒子的初始速度,且转盘初始转速为零,粒子沿磨盘径向流动,当转盘开始转动后,粒子流逐渐绕转盘中心旋转,同时沿径向逐渐向外扩散,总体呈现螺旋状分布。这一仿真结果与理论分析一致,说明利用粒子追踪仿真技术可以直观再现微观粒子的运动规律,为磨浆机理研究提供依据。

2 基于粒子追踪技术的磨浆过程微观机理分析

2.1 动盘直磨齿状态的纤维粒子流动特性

图2 磨浆区域的几何模型

图3 纤维粒子在动盘旋转流体中的运动轨迹仿真结果

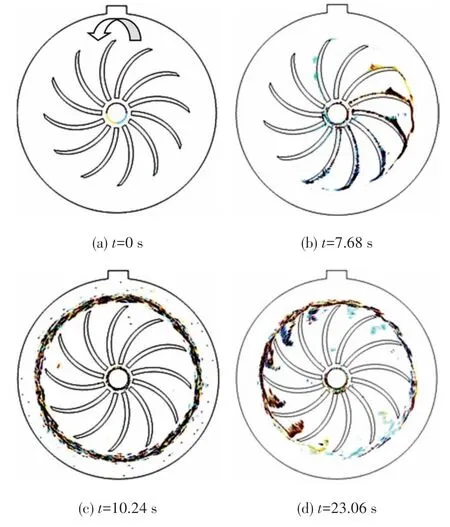

在实际应用中,由于磨片表面均分布了不同形式的磨齿,磨齿对粒子流动性能的影响主要取决于磨齿在随动盘转动的过程中对粒子的作用。为了研究纤维粒子受磨齿作用后的运动轨迹,图4为动盘直磨齿作用下的纤维粒子在不同时刻的轨迹。COMSOL可以精细地可视化粒子形态,通过点、彗尾、线或管来表示粒子轨迹,本质上,采用什么形式呈现,对仿真结果没有影响。鉴于本研究对象为纤维粒子,采用带慧尾的粒子形态会更加接近纤维状态,因此采用彗尾形式。磨盘沿逆时针方向旋转,纤维粒子从磨盘中心孔边缘释放。从结果分析可以看出,纤维粒子沿着磨齿侧面向外扩散,基本上贴着磨齿侧面运动。

图4 动盘直磨齿作用下的纤维粒子在不同时刻的轨迹

当动盘磨齿逆时针旋转时,粒子从中心位置释放后,磨齿对粒子的主要作用面应该在正面(逆时针旋转时,若磨齿处在径向向上竖直位置,磨齿的正面即是左侧面)。但在仿真结果中,笔者发现恰恰相反,纤维粒子沿着磨齿的背面并以近似直线的方向运动,这一结果正好验证了纤维粒子并非受到磨齿正面机械力的作用。因为纤维粒子是在水中流动,由于磨盘的磨齿旋转而带动流体旋转,在流体曳力的作用下,纤维粒子也跟随流场旋转,在表象上似乎是磨齿背面对纤维粒子施加了作用力,实际上并非如此,应该理解为磨齿对旋转的纤维粒子施加了阻挡,因此会对纤维粒子的流向产生影响。

经过分析,可以得出结论:磨齿的旋转对流场施加了影响,纤维粒子在流体曳力的作用下受到磨齿的阻挡,磨齿对纤维粒子的作用主要体现在导向作用,即由于磨齿的存在,使纤维粒子由无磨齿状态下的螺旋运动变为沿磨齿背面的近似径向直线运动。根据这一结论,在设计磨片磨齿形状时,可以通过设计不同形式的齿形(直齿或弯曲齿),对纤维施加导向作用。

2.2 动盘弯曲磨齿状态下的纤维粒子流动特性

既然磨齿形状对纤维粒子流动具有一定的导向作用,在纤维粒子属性及磨盘转动条件不变的前提下,笔者将磨齿形状由直变弯,得到的纤维粒子不同时刻轨迹图如图5所示。

从图5 中可以看出,当磨盘逆时针旋转时,与直齿明显不同的是,纤维粒子的整体分布也呈现了弯曲形态,最初的状态(图5(b))是粒子聚集在磨齿的两侧,并主要沿着磨齿正面壁面扩散。随着时间的推移,磨齿正面壁面的粒子被甩出磨齿的旋转区域,磨齿背面的纤维粒子在相对较长的时间内在旋转区域随磨齿旋转,粒子的分布从整体上呈现了环状(图5(c))。从时间进程观察,这一状态维持的时间相对较长,意味着纤维粒子在磨齿背面由于受到磨齿弯曲的导向作用而形成粒子环,从仿真实验观察表明,这一粒子环的形态在较长的时间内基本没有发生变化,直至最后粒子环解体,纤维粒子逐渐离开磨齿旋转区。

2.3 动盘多直磨齿状态下的纤维粒子流动特性

为了便于观察纤维粒子与磨齿之间的作用关系,笔者对直磨齿和弯曲磨齿状态下纤维粒子的流动进行追踪时,只采用4个磨齿进行研究。现在,为了验证相邻磨齿之间区域大小对纤维粒子流动的影响,笔者减小磨齿之间的夹角并增加磨齿数,这样会更加接近实际的磨盘磨齿分布模型,图6为动盘多直齿状态下纤维粒子在不同时刻的轨迹图。

图5 动盘弯曲磨齿作用下的纤维粒子在不同时刻的轨迹

从磨浆的实际情况出发,在建立物理模型时,笔者有意将释放粒子的位置与磨齿端部之间留出一个环状区域,从图6(a)中可以看出,当动盘沿逆时针方向旋转,粒子在最初释放时,会在这一环状区域聚集并沿螺旋方向向磨齿入口处扩散;当到达磨齿间的入口时,纤维粒子在磨盘第二象限区域找到突破口,率先进入磨浆区(图6(b));随后,会有新的粒子源源不断地进入磨浆区(图6(c));一旦纤维粒子进入磨齿区域,在直磨齿的导向作用下会很快离开磨浆区域,并在外缘区域旋转,最终从上端出口离开(图6(d))。

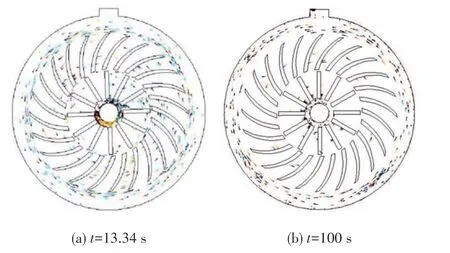

2.4 动盘多弯曲磨齿状态下的纤维粒子流动特性

当弯曲磨齿沿圆周方向均匀分布更多齿时,假设磨齿绕中心逆时针旋转,纤维粒子在不同时刻的分布如图7 所示。与4 磨齿的情况不同,由于磨区增加了磨齿数量,磨齿之间的区域面积变小了,4 磨齿状态下的“环状圈”无法形成。笔者发现,纤维粒子聚集在磨齿正面的“迎风”壁面,呈现絮聚状态(图7(b)),在即将离开磨浆区域时,也会形成纤维絮团(图7(c)),并被甩出磨齿旋转区域。如果仔细观察可以发现,与直齿磨浆明显不同的地方是,在磨盘中心区域,始终有一些纤维粒子没有被泵出,而是绕着中心旋转,由于软件仿真时间的限制,在设定的时间内中心区域始终留有一定数量的纤维粒子没有进入磨浆区域(图7(d))。按照常规的运动规律,中心区域的粒子会沿着螺旋方向向外扩散,但由于受到流体回流作用的影响,始终有部分粒子不能从中心区域排出。

图6 动盘多直磨齿作用下的纤维粒子在不同时刻的轨迹

这一仿真结果也验证了在实际生产过程中,如果磨片采用了螺旋弯曲齿,浆料在磨浆区域的停留时间将明显增加,同时由于进入磨区的纤维粒子直接受到磨齿正面的作用,磨齿对纤维粒子的作用力也优于直齿。至于中心区域驻留的纤维粒子,由于实际生产过程中浆料进入盘磨机时的泵送作用,不会出现实际的驻留现象,但是泵送功率要比普通直齿磨盘要高。

2.5 对比分析

根据有限元分析仿真得到的结果,笔者发现了纤维粒子在磨浆区域的流动和分布规律,可以初步总结出磨齿齿形对浆料流动产生影响的规律,主要表现在以下几个方面。

(1)直磨齿状态下,纤维粒子在流体曳力的作用下旋转流动,受到磨齿的阻隔,会顺着磨齿“背风”壁面沿径向移动,直至甩出磨浆区域。

(2)弯曲磨齿状态下,纤维粒子不会像直齿状态下很快通过磨齿旋转区,而是在磨齿之间形成环流,说明弯曲磨齿可以增加纤维粒子在磨浆区的停留时间。但也必须看到,弯曲磨齿不利于浆料泵出,在少磨齿状态下,磨齿对纤维粒子的直接作用不明显。

图7 动盘多弯曲磨齿作用下的纤维粒子在不同时刻的轨迹

(3)多直齿状态下,观察发现,只要粒子进入磨齿区域,会很快顺着磨齿离开,这一现象启发工程师在采用直齿时,必须增加挡坝,即在磨齿之间增加阻挡,使纤维粒子不会立刻离开磨浆区,以提高打浆度。

(4)多弯曲磨齿状态下,粒子会受到磨齿正面的直接作用,可以有效提高打浆度,但是一部分粒子会聚集在旋转域中心不能被泵出,使一部分粒子停留在入口处。

从这一现象可以分析,采用弯曲齿进行磨浆时,浆料在入口处的停留时间会增加,由于在实际生产中浆料是被泵送入盘磨机入口的,因此,实际的停留不可能发生,但是会使浆料的泵送功率增加。由于纤维粒子会受到磨齿正面的直接作用,且在磨浆区域停留时间较长,其磨浆效果会优于直齿盘磨机。从总体上,可以得出结论,在浆料性质及其他工艺条件相同的情况下,采用弯曲齿可以提高磨浆的质量。

3 基于磨浆微观机理的新型磨齿结构设计

考虑到弯曲齿的作用性和直齿的通过性,在磨片中心区域可采用角间距较大的直齿;在远离中心的磨片边缘区域采用弯曲齿,且适当减小齿与齿之间的间距,这样可以增加磨齿对浆料纤维的作用次数,以提高磨浆效果。

为了验证这一改进思路的实施效果,笔者设计了直齿与弯曲齿结合的新型磨齿形状,即在磨盘对中心区域设计间隔较大的直齿,在边缘区域设计间隔较密的弯曲齿,如图8所示。在相同条件下经过有限元分析仿真发现,中心区域的纤维粒子最终不会在中心孔处堆积,纤维粒子在磨浆区域的停留时间明显增加,直齿和弯曲齿结合,其磨齿边缘对纤维粒子的机械作用次数明显增加,如图9所示。

图8 动盘直齿与弯曲齿结合的磨片

图9 动盘直齿与弯曲齿结合的磨片仿真结果

4 结 论

本研究采用粒子追踪有限元仿真技术,对制浆造纸用盘磨机的磨浆过程进行了微观机理分析,系统研究了不同磨齿形状对纤维粒子流动特性的影响规律。利用COMSOL 有限元分析软件,分别对动盘直磨齿状态、弯曲磨齿状态、多直齿状态、多弯曲齿状态下纤维粒子的流动特征进行了模拟仿真和分析,发现并验证了纤维在盘磨机磨盘之间流动的过程中呈絮聚状态分布。同时,发现了多直齿状态可以提高浆料纤维的通过性,而多螺旋弯曲齿状态可以提高磨齿对浆料纤维的作用,增加纤维在磨区的停留时间。以此为依据提出了一种直齿与弯曲齿结合的新型磨片齿形结构,经过仿真验证,该结构可以有效提高盘磨机的磨浆效率。该研究方法为盘磨机磨浆机理研究提供了新的途径,并可以为盘磨机的齿形设计与优化提供理论参考依据。