乙二醇装置硝酸催化还原技术改造

2020-04-24朱干龙

朱干龙

(淮化集团乙二醇厂,安徽淮南232000)

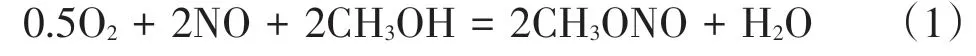

淮化集团乙二醇装置采用上海浦景化工技术有限公司、华东理工大学和安徽淮化集团自主创新研发的“合成气经草酸酯间接法合成乙二醇”技术(该技术属于“煤化工路线”合成乙二醇方法),其工艺路线包括三个步骤:亚硝酸甲酯(MN)再生酯化反应、草酸二甲酯(DMO)制备羰化反应和DMO 加氢反应。酯化单元中MN 的制备反应很容易进行,不需要催化剂,反应温度在30℃~90℃之间,压力常压即可。CO 偶联反应制备DMO过程的主要作用是:回收NO并重新生成MN,实现了NO和MN在整个流程中的循环再利用。因此,在CO偶联制备DMO 的过程中,再生酯化反应与偶联反应相辅相成,缺一不可。NO 的循环利用和补充NO 经氧气(O2)氧化后,可与甲醇(ME)发生酯化反应生成MN,如反应(1)所示:

MN再经羰化反应后可生成NO,如反应(2)所示:

虽然理论上NO 可实现零损耗,但由于伴随着不可逆副反应的发生,羰化反应后NO 的浓度会逐渐降低,从而影响酯化过程中MN 的生成量,并导致羰化工段DMO的产量下降;另一方面,随着原料气中不可避免地含有不凝性气体(如N2等),会导致系统中惰性气体组分逐步增加,系统压力升高,所以需要对系统循环气进行驰放。在排驰放气的同时,也会损耗部分NO 和MN 气体。以上这些原因决定了系统需要补充NO。本工艺中NO 的补充来源于淮化集团自主研发的军工产品液体N2O4。流程中设置了氮氧化物中间槽V-50100 作为氮氧化物储槽,利用屏蔽泵输送进系统,根据羰化反应进料气中的NO浓度高低调节泵出口调节阀,控制氮氧化物的补充量,以维持整个系统中总氮(NO和MN)含量的比例。

系统氮氧化物补充量的主要依据是羰化单元的在线分析和手动分析羰化反应器入口气体组份(mol%)的数据。当总氮[(MN+NO)mol%]含量低于8%~10%(摩尔分数)时,可适当开大氮氧化物输送泵的出口流量调节阀FV-50101,控制系统总氮(MN+NO)含量增加速率为每2 h增加1%,但总氮含量不能超过15%。如系统反应不好,总氮含量>15%,需将FV-50101关闭。等反应正常后,再逐步投入。在缓慢投入N2O4的同时必须通入CO并调节流量,控制氧化酯化塔T-50101出口处中CO含量始终处于19%~21%之间。分析氧化酯化塔T-50101 出口处的MN 和NO 浓度,当系统总氮(MN+NO)含量达到13%~14%(摩尔分数)且氧化酯化塔T-50101 塔顶压力达到0.39 MPaG 时,停止投入N2O4。若压力未能达到要求,则通过充入或者排放N2并补充N2O4的方法来调节压力。

1 装置存在的问题

工艺中T-50101 酯化塔釜液相存在副产含硝酸的工艺液处理问题,为节省军工用N2O4,减少碱液使用量,缓解环保压力,特制定一套稀硝酸催化还原装置,回收酯化工艺液中的硝酸。

副产含硝酸工艺液反应原理为:

3NO2+H2O=2HNO3+NO。

由于工艺液中含有4%~6%(质量分数)的稀硝酸需要进入废水系统,工艺液中的稀硝酸原处理技术是中和后去反硝化装置,导致补充氮氧化物原料N2O4和中和含酸废水的碱液消耗增高,环保压力大,且存在设备管道腐蚀的安全隐患。

2 技术方案特点

硝酸是合成气间接法制乙二醇生产过程中的副产物,酯化反应生成的硝酸和甲醇、水等物质混合在一起。目前副产硝酸的处理方法有中和法、硝酸提浓法和催化还原法。前期合成气制乙二醇装置主要采用中和法:用碱将硝酸中和后外排,并对生成的硝酸钠废料进行结晶分离。该法物耗、能耗均高,经核算,当外排硝酸含量在4%时,一套年产10 万吨的乙二醇装置需要耗费约1 000 万元处理废硝酸;也有技术方提出硝酸提浓法,但在具体实施过程中该法流程繁琐,操作麻烦,回收硝酸浓度低,同时由于硝酸具有强氧化性,容易发生一些副反应,存在安全隐患,如冒红烟等,因而放弃硝酸提浓法。硝酸催化还原法将副产硝酸用NO 催化还原为N2O3,作为亚硝化原料返回系统循环利用,同时将外排的硝酸含量降至0.2%以下。与上述前二种工艺相比较,硝酸催化还原法优点如下:①流程简单;②生产安全,操作容易;③能耗、物耗大大降低,减少“三废”排放;④降低了乙二醇的吨原料消耗,并减少停车次数,经济效益明显。

硝酸催化还原技术特点:

(1)较现有催化剂而言,硝酸催化还原催化剂活性优良,比市场上已工业应用的催化剂的硝酸转化率高15~20个百分点。

(2)催化剂为柱状,不易破碎,且运行后期阻力不会增加。

(3)流程灵活,可以依据不同的物料安排流程。

(4)适用范围广,物料中水含量10%~60%,硝酸含量0%~10%。

其技术方案是使用硝酸还原催化剂将工艺液中的硝酸与乙二醇生产系统中的甲醇、工艺合成气中的NO在一定的温度、压力下进行催化反应生成亚硝酸甲酯(MN),MN做为乙二醇生产过程中的一个中间体返回乙二醇生产系统中使用。这样既解决了企业的环保问题,又能节省乙二醇生产N2O4的消耗。稀硝酸催化反应原理如下:

HNO3+2NO+3CH3OH=3CH3ONO+2H2O

3 工艺流程

3.1 酸水规格(表1)

3.2 工艺流程简述

来自酯化塔含硝酸的工艺液相(105℃~115℃),由反应器(R-101)上部进入反应器,由上而下流动,与逆流而上的气相接触反应后,硝酸被还原为MN随气流带出,液相由塔釜经输液泵送去甲醇回收。

表1 含酸废水规格

来自压缩机的含NO 的工艺气体(温度为45℃~50℃),经增压机KC-101增压后,自R-101下部进入,与再沸器(E-101)再沸产生的气体一起,在催化剂床层逆流而上与液相接触进行反应。硝酸与一氧化氮及甲醇反应生成亚硝酸甲酯。经与塔釜再沸器产生的气体换热后,亚硝酸甲酯被气化,气体上升至反应器顶部,经过甲醇喷淋后,从反应器顶部出去,返回酯化塔出口。

来自甲醇贮罐的甲醇(0.7 MPaG),经由反应器顶部进入反应器喷淋,与液相一起,由上而下,与塔釜液一起,经釜液输送泵去甲醇回收。

稀硝酸还原工艺,即利用系统工艺合成气中的还原性物质和工艺废水中的CH3OH与稀硝酸在催化剂的作用下,反应生成亚硝酸甲酯和水。

3.3 主要工艺条件

反应温度:80℃~95℃;反应压力:0.35~0.45 MPaG。

3.4 工艺流程图(图1)

图1 工艺流程图

4 结束语

该硝酸催化还原技术改造切合实际,经济合理,安全适用,在正常操作条件下,T-50101 酯化塔釜液相出口硝酸浓度≤0.4%,硝酸回收率≥90%,解决了氮氧化物的损耗,减少了N2O4和含酸废水中和碱液的使用量,降低设备安全隐患,同时缓解了环保压力。□