滚刀刀圈过盈量配合研究

2020-04-22孙晋永马传智陈良武

孙晋永,马传智,陈良武,马 琳

(中铁工程装备集团技术服务有限公司,河南 郑州 450016)

盾构、TBM在掘进过程中滚刀与岩石接触,滚刀刀圈主要受到岩石的冲击和摩擦作用。刀圈和刀毂间过盈量的配合非常关键,过盈量大则刀圈内应力大,刀圈容易发生崩块、断裂现象;过盈量小则刀圈和刀毂间产生的轴向摩擦力小,刀圈容易发生移位现象,因此滚刀刀圈和刀毂之间过盈量的设计计算与校核十分重要。科学的设计计算和校核是滚刀可靠运行的保障,同时也为刀圈、刀毂加工制造提供依据。

1 刀盘中各滚刀受力状态分析

1.1 滚刀受力状态分析

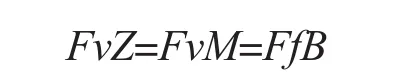

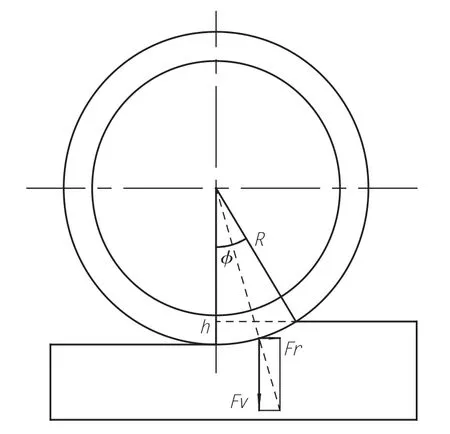

刀盘上滚刀所受沿隧道方向的力如图1所示,其计算公式为

图1 滚刀受力状态示意图

其中FvZ表示中心刀所受垂直压力,FvM表示面刀所受的垂直压力,FfB分别表示边刀所受沿隧道方向的力。17寸滚刀所受的力按滚刀轴承的额定载荷计算,即FvZ=FvM=FfB=250kN。

1.2 面刀和中心刀受力分析

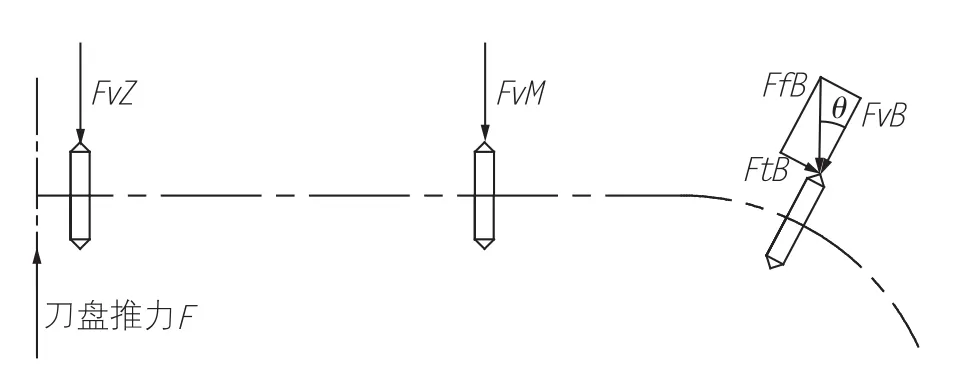

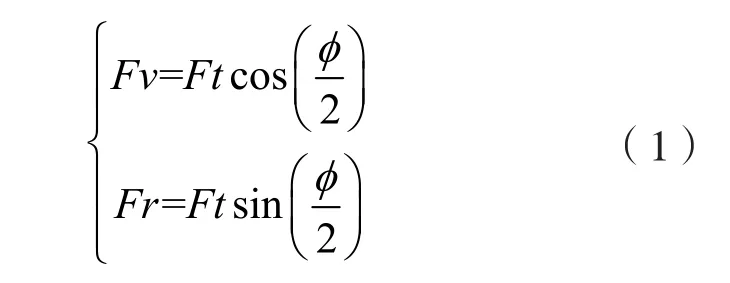

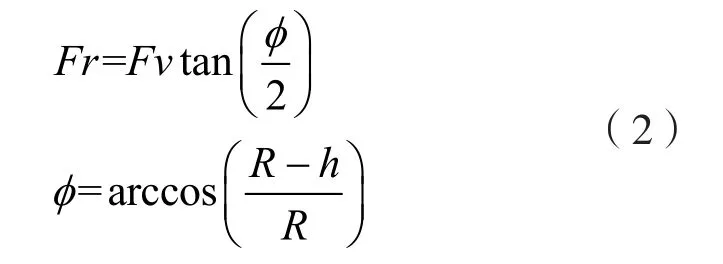

单个盘形滚刀的主要受力情况如图2所示,采用科罗拉多矿业学院提出的CSM切割力综合预测模型,对于中心刀和面刀,其受到的垂直力FV和切向力Fr可由下式计算

其中Ft为滚刀受到的合力,φ为滚刀与岩石的接触角,其计算公式为

其中R为滚刀半径,h为滚刀侵入岩石的深度。

图2 盘形滚刀受力示意图

1.3 边刀受力分析

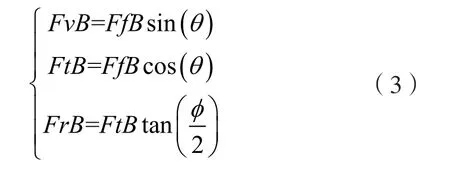

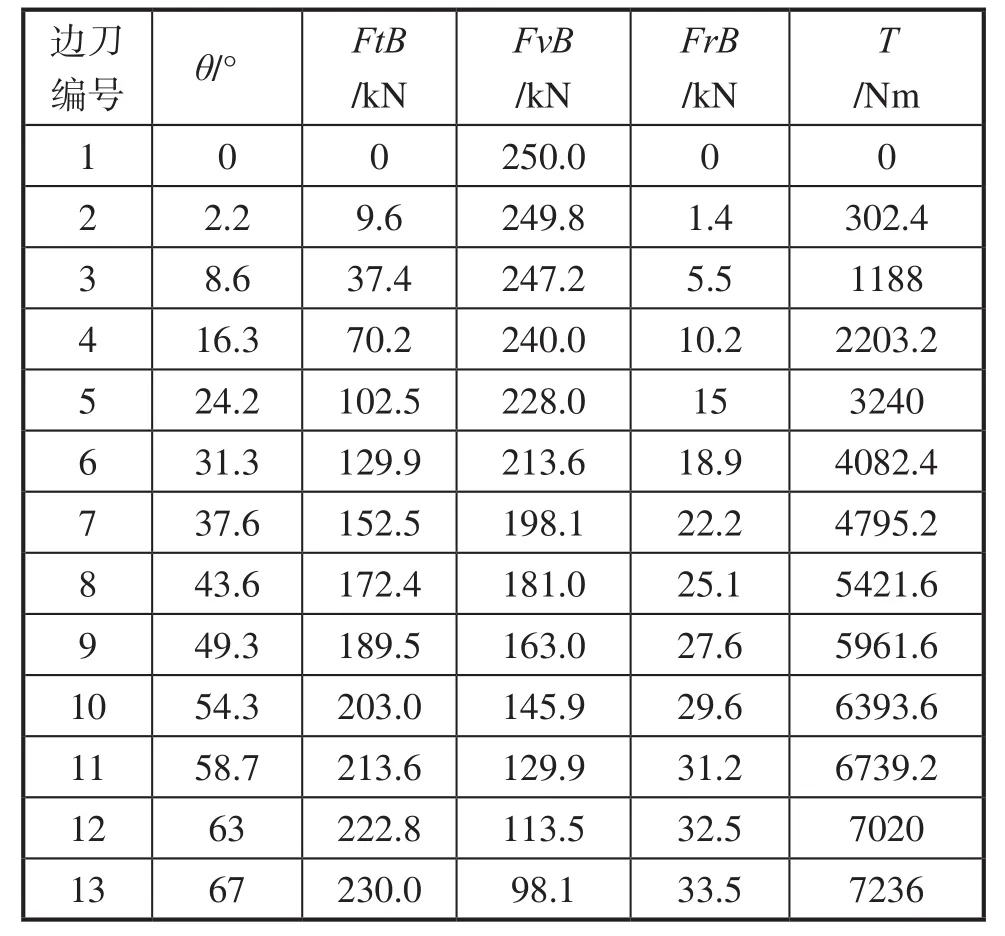

边刀主要受垂直力FvB、切向力FrB以及侧向力FtB作用,其计算公式为

由式(3)计算可得各把边刀受力情况如表1所示。

表1 8m级刀盘边刀受力分析

由上面分析和受力计算可得到边缘滚刀承受的侧向力和转动扭矩。从计算结果看,最外轨迹的滚刀承受的侧向力和转动扭矩最大,最外轨迹滚刀承受的侧向力F=230kN,转动扭矩T=7236Nm。

2 过盈量校核计算原理

刀圈和刀毂过盈连接主要用以承受滚刀侧向力和传递滚刀转矩,为了保证过盈连接的工作能力,主要进行过盈连接强度计算。强度计算是根据最外轨迹滚刀受力条件,计算刀圈和刀毂配合面间产生的压应力和产生这个压应力所需的最小过盈量。

滚刀刀圈和刀毂之间装配采用胀缩法(温差法)。通过加热刀圈进行装配,既便于装配又可减少或避免配合表面的损伤。

2.1 刀圈和刀毂配合面间所需的径向压力

整个刀盘中最外轨迹滚刀承受的侧向力FtB=230kN,应保证在此载荷作用下,刀圈不产生轴向滑动。即当径向压力为p时,在外载荷F的作用下,配合面上能产生的轴向摩擦阻力Ff应大于或等于外载荷F。

最外轨迹滚刀承受转动扭矩T=7236Nm,则应保证在此转矩作用下不产生周向滑移。即当径向压力为p时,在转矩T的作用下,配合面间所能产生的摩擦阻力矩Tf应大于或等于转矩T。

设刀圈和刀毂配合的公称直径为d,配合面间的摩擦系数为f,配合长度为l,则最外轨迹滚刀同时承受轴向力F和转矩T的联合作用,所需的径向压力p为

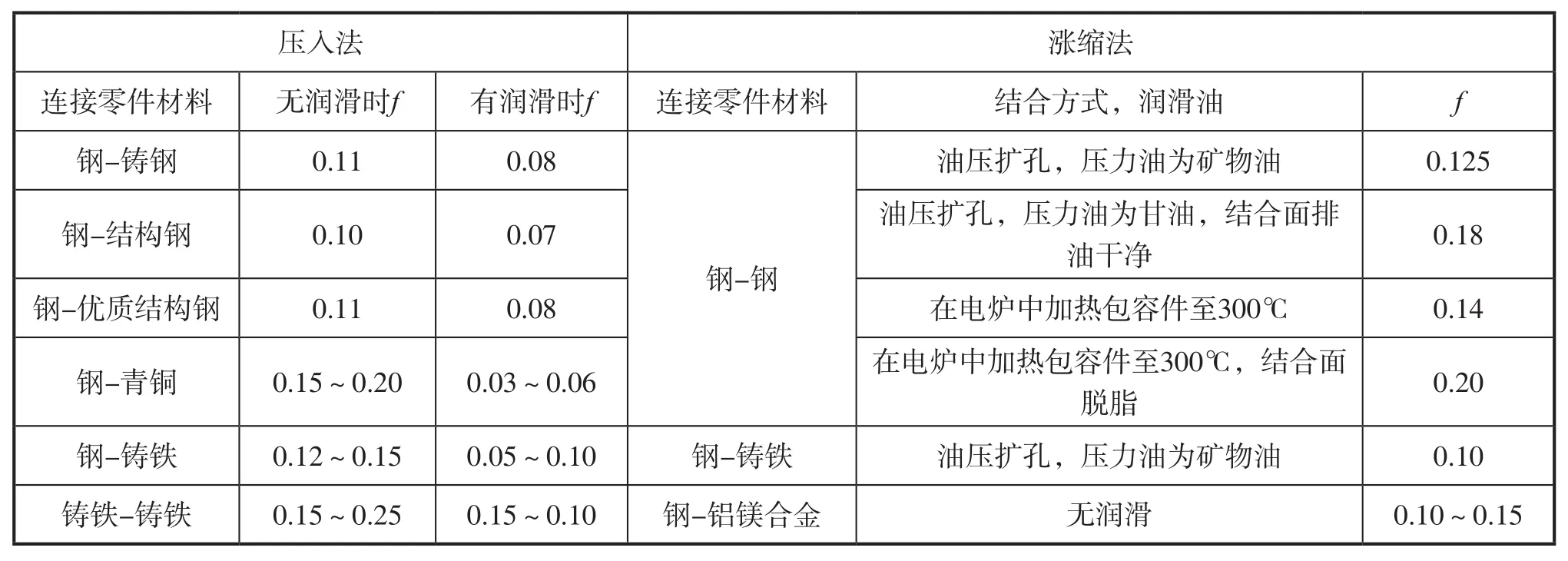

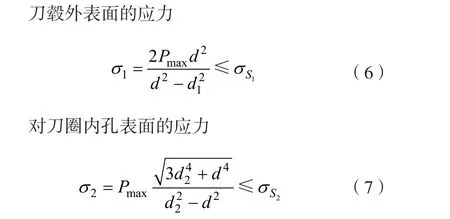

表2给出了几种情况下摩擦系数f数值,以供参考。

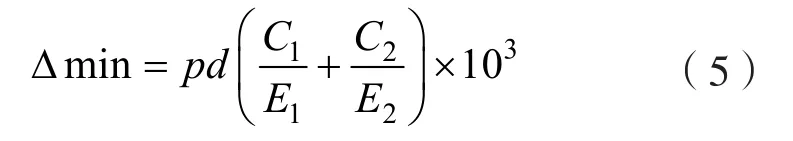

2.2 刀圈和刀毂最小连接过盈量的计算

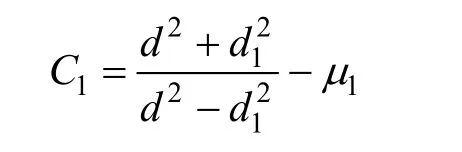

根据材料力学有关厚壁圆筒的计算理论,径向压力为p时的过盈量为

表2 摩擦系数f 值

式中 Δmin——过盈连接的最小过盈量;

E1、E2—— 被包容件、包容件材料的弹性模量,单位MPa;

C1——被包容件的刚性系数;

C2——包容件的刚性系数;

d1、d2—— 分别为被包容件的内径和包容件的外径,单位mm;

μ1、μ2—— 分别为被包容件与包容件材料的泊松比,对于钢取0.3。

2.3 最小连接过盈量的校核

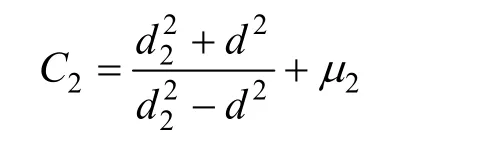

刀圈和刀毂均为塑性材料,按第四强度理论检验其承受最大应力的表层是否处于弹性变形范围内。设σs1、σs2分别为刀毂及刀圈材料的屈服极限,

3 刀圈刀毂过盈量计算

刀圈刀毂之间的配合对连接质量要求高,同时刀圈内孔直径较大,所以刀圈刀毂之间的过盈连接采用加热法。刀圈刀毂间摩擦系数的大小结合表2,刀圈刀毂间摩擦系数f=0.14。

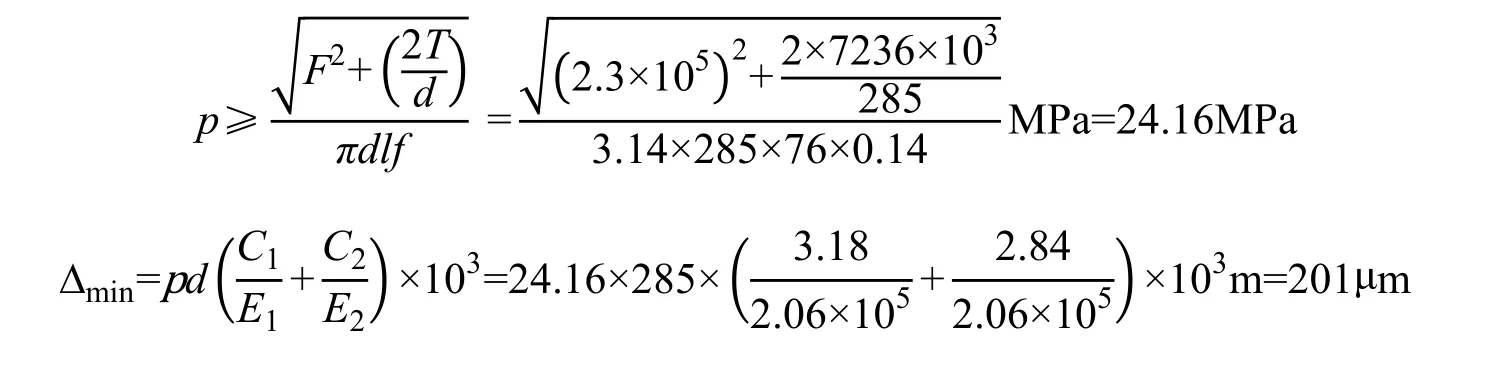

根据17寸刀圈、刀毂的设计,刀圈内孔直径d=285mm,有效的过盈长度l=76mm,d1=212mm,d2=432mm,由此计算刀圈和刀毂配合面间所需的径向压力p和最小过盈量。

通过计算确定刀圈和刀毂之间所需的最小过盈量为201μm,同时考虑一定的安全系数,17寸刀圈和刀毂之间过盈量的公差范围选择在0.23~0.29mm之间。

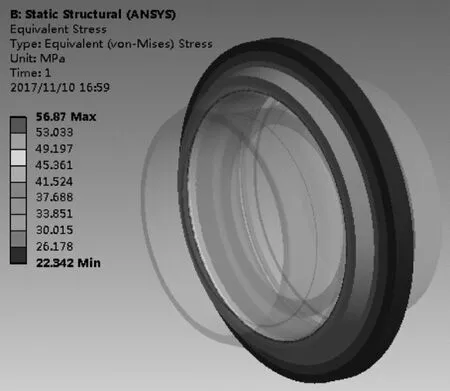

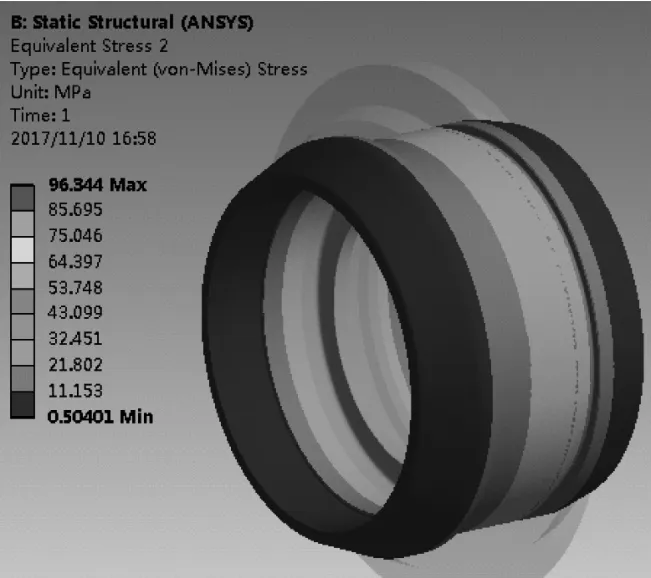

下面对刀圈和刀毂接触面处的应力进行校核。

刀毂外表面的应力

刀毂材料42CrMo,材料的屈服极限为930MPa,刀圈材料X50CrMoV-5-1,材料的屈服极限为1200MPa,刀圈、刀毂表面接触应力满足使用要求。

4 刀圈、刀毂过盈量配合下ANSYS Workbench校核

刀圈和刀毂的结构有限元分析选用的软件为ANSYS Workbench,生成了14229个单元,39396个节点。刀毂所用材料为42CrMo,刀圈材料X50CrMoV-5-1。有限元计算的材料参数:弹性模量2.06×1011Pa;泊松比0.3;密度7850kg/m3;线膨胀系数1.2×10-5。

在ANSYS Workbench的详细属性表中,接触属性设置为“Frictional”,并设置摩擦系数“Friction Coeff i cient”的数值为0.14。在高级选项“Advance”中偏移量“offset”数值设为过盈配合最小过盈量的一半0.10mm,ANSYS中配合过盈量的定义应为半径间隙,且符号为正值。计算结果如图3-6所示。

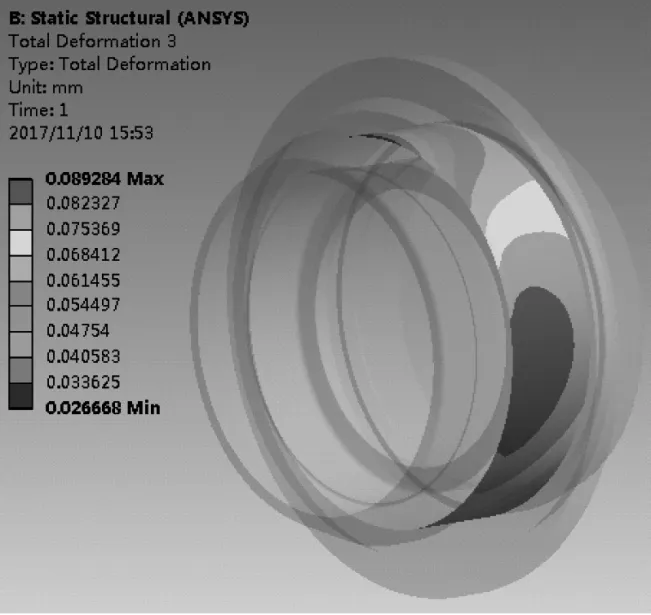

图3 刀圈内孔径向变形量

图4 刀毂外径径向变形量

图5 刀圈内孔径向压力

图6 刀毂外径径向压力

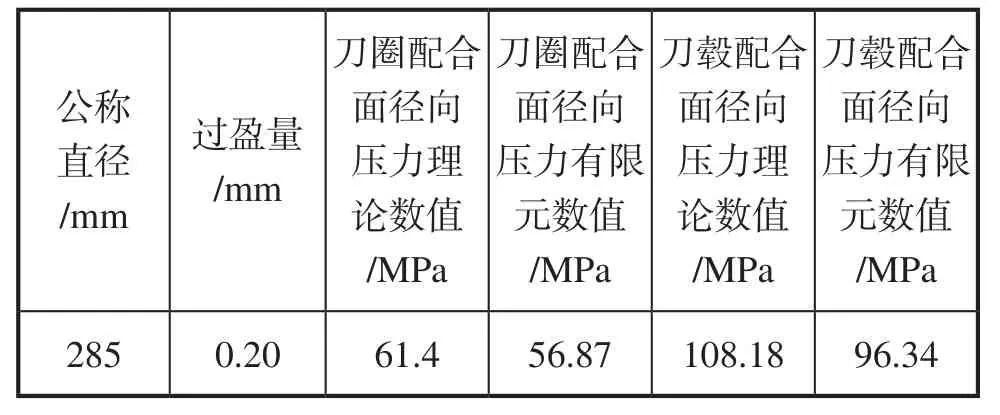

由ANSYS结果可知,刀圈的径向膨胀量为0.1102mm,刀毂的径向缩小量为0.0892mm,两者之和为0.1994,与过盈量0.20mm很接近。径向压力、周向应力的有限元结果与理论数值非常接近。可知有限元法分析过盈配合和经典理论过盈配合结果接近,并且有足够的计算精度。

主要参数及计算结果见表3。

表3 主要参数与计算结果

5 结束语

本文首先针对盾构、TBM刀盘上不同位置滚刀的受力状态进行分析,同时结合过盈量计算的基本原理对17寸滚刀刀圈和刀毂配合面的过盈量进行分析计算,校核刀圈内孔表面和刀毂外表面的应力状态;并运用ANSYS Workbench工具对传统的过盈量计算结果进行仿真,为刀圈、刀毂加工制造提供可靠依据,确保滚刀工作过程安全可靠。