基于SolidWorks仿真技术的铅酸蓄电池极板固化架的设计

2020-04-20刘萌萌孟祥勇安红伟胡瑞增徐超孙永康

刘萌萌 孟祥勇 安红伟 胡瑞增 徐超 孙永康

摘要:铅酸蓄电池极板固化架是铅酸蓄电池生产过程中必须用到的重要工装。笔者应用SolidWorks软件对极板架的结构进行了数模仿真,并对其力学性能进行了有限元分析,最后通过实验验证了其机械结构的合理性。

Abstract: Lead-acid battery plate curing rack is an important tool for lead-acid battery production. The author used SolidWorks software to simulate the structure of the plate frame, analyzed its mechanical properties by finite element method, and finally verified the rationality of its mechanical structure by experiment.

关键词:铅酸蓄电池;极板固化架;数模仿真;有限元分析

Key words: lead-acid battery;plate curing frame;digital-analog simulation;finite element analysis

中图分类号:TM912.1 文献标识码:A 文章编号:1006-4311(2020)09-0214-03

0 引言

铅酸蓄电池极板固化架是铅酸蓄电池极板储存和运输的重要载体,参与生极板的固化和时效处理,将涂板工序、极板固化工序和包封配组工序紧密的串联在了一起,是极板制造过程中的重要载体,也是蓄电池生产过程中的重要组成部分。其结构形式的设计既要满足力学性能的要求,又要考虑到前后设备的无缝衔接,还要考虑到极板固化的均匀性和固化架材料的耐腐蚀性能。

本文对以某自动化生产车间为例,应用SolidWorks软件对其专用的极板固化架进行了数模仿真和有限元分析来判断其机械结构和堆垛形式的合理性,并通过实验验证理论分析结果的准确性。

1 机械结构

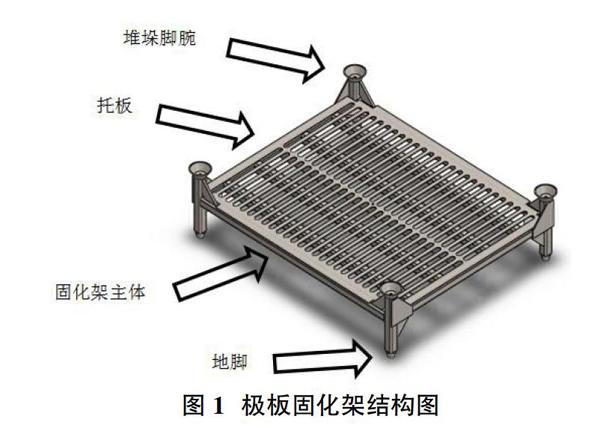

该铅酸蓄电池极板固化架的结构组成部分从上到下依次由堆垛脚腕、托板、固化架主体、地脚组成,采用手工焊接工艺进行组焊。外形结构如图1所示,其外形尺寸由前后工序的衔接要求所决定,每一部分结构设计都经过了强度校核计算。

2 工序衔接

2.1 衔接涂板工序

涂板工序是将铅膏均匀的涂敷在网栅上的并附上涂板纸的过程,极板经过剪切形成单片极板,再经过干燥使柔软的极板获得一定的强度并堆叠成摞,使极板码垛机械手能够顺利的将其抓起并准确的码放在极板固化架上的指定位置,极板固化架的托盘内腔尺寸以及托板的平面度必须适用于码垛机械手,如图2所示,其码垛方式如图3所示。

2.2 参与固化过程

从生板干燥以后直至包封配组之前极板都会储存在极板固化架上,所以固化架要参与极板的整个固化过程。生板码垛完毕以后会由AGV叉车搬运到储存区进行一段时间的时效处理,然后再由AGV叉车摆放到固化间内,进行高温高湿的固化处理,固化架在固化间内摆放9层,堆垛方式如图4所示。

2.3 衔接储存工序

固化结束后,固化间内的固化架由AGV叉车转运到极板立体库进行时效处理,由穿梭小车完成出入库动作进行时效处理,其中AGV叉车的搬运极限是一次搬运9层,其搬运时的力学结构模型如图5所示,穿梭小车的搬运极限是一次搬运3层,其力学结构模型如图6所示。

2.4 衔接装配工序

时效处理結束后的极板再由AGV叉车转运到装配工序进行包封配组,装配工序由机械手来成摞抓取极板,其机械手如图7所示,抓取方式如图8所示,极板固化架托板的镂空腰型孔尺寸以及位置精度必须适用于抓取机械手。

3 SolidWorks Simulation分析

3.1 数模仿真与材料选择

①数模仿真。根据前后设备的配合要求以及产能需求,确定固化架的外形尺寸为长宽高不大于1100×900×300(mm)的框架结构,储存空间高度不低于100mm,托板底部码放极板的位置都要有横撑。如图1所示。

②材料选择。生极板上涂覆的铅膏主要成分是硫酸和水,而且固化间的固化过程也伴随着高温高湿的水蒸气,所以固化架材料一定要防锈、耐腐蚀,目前市场上的仿佛金属材料以不锈钢为主,而不锈钢中耐腐蚀性能最强的是316L不锈钢,所以选择316L不锈钢为固化架材料,316L不锈钢具有良好的焊接性能,可采用所有标准的焊接方法进行焊接。316L材料焊接性能优良,焊接断面不需要进行焊后退火处理。

3.2 装配体仿真分析

①创建新算例。因为AGV叉车的极限搬运方式是固化架结构强度需要承受的极限状态,所以只需对其进行静应力分析,如图9所示。

②设置零件材料。依据设计零件的材料要求,我们选择固化架为316L不锈钢材料,极板材料为铅,AGV叉车材料为普通碳钢,并对材料的力学属性进行参数设置,但由于九层极板为17325片数量庞大计算机处理能力有限,现将每层极板简化为一个整体铅板,进行力学分析,如图10所示。

③设置连接。添加零部件接触,选择装配体,为了模拟AGV叉车叉起九层满载固化架时的受力情况,设置接触类型为全局接触。

④添加夹具。由于AGV叉车在搬运极板架时,九层固化架的重量全部由AGV叉车的两个钢叉承担,所以选择两个钢叉,将其固定。

⑤添加外部载荷。自然状态下整个模型只受重力影响,所以设置外部载荷为引力,设定值为9.8m/s2,如图11所示。

⑥生成网格。生成如图12所示的有限元网格。

⑦查看应力图解。设定显示内容为应力,单位为MPa,为了更清晰的表现其应变情况,定义其变形比例为800。单击图表选项将其显示限值定义为0和170MPa(此为316L不锈钢的屈服强度),受力情况如图13所示,最大应力为115.203MPa<170MPa。

⑧查看位移量图解。其最大位移为0.344mm,固化架变形量最大处不超过0.15mm,如图14所示。

4 结果分析

为了保证设计的固化架结构能在极限工作条件下正常工作,验证其结构设计参数是否合理,根据实际工作状况,对极板固化架添加了合理的、严格的约束,并加载了重力因素。由应力图解可知固化架受到的最大应力为115.203MPa,小于316L材料的屈服强度170MPa。此外,由位移图解可知极限状态下固化架的最大位移为0.344mm,固化架变形量最大处小于0.15mm,由此证明该设计合理,符合要求。

5 结论

铅酸蓄电池极板固化架是铅酸蓄电池极板生产过程中的重要工装,其力学性能影响着整个蓄电池生产过程,本文中通过SolidWorks软件对固化架进行了模拟仿真和静应力分析,相比以往的设计计算过程简单、直观,是机械设计的良好辅助手段。根据软件分析结果加工出来的固化架在实际应用中变形量在合理范围内,符合设计结果。

参考文献:

[1]朱松然.蓄电池手册[M].二版.天津:天津大学出版社,2002.

[2]伊晓波.铅酸蓄电池制造与过程控制[M].北京:机械工业出版社,2004.

[3]《铅蓄电池行业规范条件(2015年本)》解读[Z/OL].(2016-03-16)[2017-10-06].http://www.qhec.gov.cn/xxgk/xxgkml/zdgk/zcjd/201603/t20160317_14765.html.

[4]王有山,孙立生,王有林,等.极板固化条件对电池一致性有影响[J].蓄电池,2008(1):23-25.

[5]王振和.铅酸蓄電池的制造与使用[M].北京:中国科学技术出版社,2010.

[6]成大先.机械设计手册[M].北京:化学工业出版社,2004.

作者简介:刘萌萌(1987-),男,河北保定人,机械设计工程师,工程师,研究方向为机械设计制造及其自动化。