基于升华和解析干燥结束点杨梅冻干工艺优化

2020-04-13陈林和

陈林和 胡 霞,2

(1. 温州农业科学研究院,浙江 温州 325000;2. 温州科技职业学院文成县现代农业与康养产业研究院,浙江 温州 325000)

杨梅果实色泽艳丽、酸甜可口、风味独特,具有较高的食用价值和保健功能[1]。杨梅上市集中,常温货架期仅1~2 d,极易霉变腐烂,严重制约了鲜销产业的发展[2]。真空冷冻干燥 (Vacuum-freeze drying,FD;简称冻干)是用于食品、生物等制品长期保存的方法,冷冻干燥后的制品可最大程度上保持其色、香、味、型不变,可以在最大限度上保留食品的原有味道以及营养成分等特点[3],已在果蔬、谷物、豆制品、水产等方面均有所研究和应用[4],且近几年冻干食品产量以30%的速度增加。目前已有冻干杨梅粉[5]的品质研究,而关于真空冷冻干燥法制备杨梅干的工艺研究鲜有报道。

真空冷冻干燥过程中的升华干燥(MD)和解析干燥(SD)的两个阶段是能耗的主要阶段,占整个加工过程87%左右[6]。判别冷冻干燥过程的升华干燥结束点和解析干燥结束点很重要,可以减少无效干燥,提高干燥效率,其中判断升华干燥(MD)结束点对整个冻干过程影响非常大,已是研究的热点[7] 311 [3,8-9]。判断升华干燥(MD)结束点的方法有试验法和理论模型两种。试验法主要有露点判断法、压力升高法、温度响应法、阻抗谱法[10]和低温显微镜法等。这些模型均基于物料干燥层和冻结层内部是均质的,局限在冻干条件较窄的范围内[3]。中国有很多学者[11-13]对食品冻干工艺的优化进行研究,但主要考虑预冻温度、预冻时间、加热板升温程序、干燥室干燥压力和物料厚度等工艺参数对冻干产品的影响,而未将对冻干工艺影响非常大的因数——升华干燥(MD)和解析干燥(SD)结束点时间纳入研究对象。试验拟利用自制在线测量系统选择升华干燥和解析干燥为主要工艺参数,研究其对冻干杨梅色差、形态及吸湿性的影响,确定一种简单、节能的杨梅冻干优化工艺,可实时测量和采集杨梅在冷冻干燥过程中的重量和温度及其变化曲线,旨在为杨梅产品开发以及冻干产品工艺优化提供理论参考和技术支持。

1 材料与方法

1.1 材料

杨梅:东魁,温州杨梅基地,平均直径大约在30 mm,重量13~16 g,在0 ℃冷库中保鲜备用;

氯化钠:分析纯,国药集团化学试剂公司。

1.2 设备

真空冷冻干燥机:SCTENTZ-100F型,宁波新芝生物科技股份有限公司;

手持色差仪:SR64型,深圳市三恩时科技有限公司;

电子分析天平:AR2140型,梅特勒—托利多仪器有限公司;

游标卡尺:CD-6’ASX型,日本三丰Mitutoyo 公司;

电热鼓风干燥箱:DHG-9030A型,上海精宏实验设备有限公司。

1.3 方法

1.3.1 自制在线测量系统 在线测量系统由传感器(称重、温度、电导率等)、数据采集、信号传输、保温盒、电脑等组成,如图1所示。

1. 重量补偿温度传感器 2. 称重传感器 3. 箱体内环境温度传感器 4. 样品表面温度传感器 5. 样品中心温度传感器 6. 信号线 7. 数据采集箱 8. RS485总线 9. 冷却/加热搁板 10. 保温盒 11. 杨梅 12. 电脑

图1 在线测量系统试验装置结构简图

Figure 1 Structural diagram of test equipment of the measurement system

(1) 硬件系统组成:称重变送器采用RW-PT01精密型,4~20 mA信号输出,称重传感器采用ZNLBS-V1-0.3 kg称重传感器;温度传感器为德国贺利氏有限责任公司(Heraeus)M222系列A级PT100薄膜电阻,电阻体积为 1.65 mm×1.25 mm×0.90 mm,温度变送器为TAM-PT100-8L 高精度多/8路PT100温度采集模块 PT100热电阻变送器,16位DA转换,RS-485通信模式,MODBUS-RTU通信协议;电导率传感器为MEC10土壤水分电导率传感器,4~20 mA信号输出;数据采集模块是采用北京阿尔泰科技发展有限公司的DAM3058R模拟数据采集模块,ADC分辨率12位精度、100 Hz/s采样率、4~20 mA输入范围,采集精度为0.2%,RS485 通信模式,MODBUS-RTU通信协议;显示终端为联想手提电脑。

(2) 软件系统:利用Matlab和组态王各自的优点,利用组态王与现场设备通讯,Matlab进行数据处理和存储,同时利用基OPC技术的Matlab和组态王的互连方法,实现了两者之间的数据通信,建立了与现场设备通讯方便、数据处理强大的虚拟仪器平台[14]。

(3) 系统测量精度控制:由于在冻干过程中,冻干箱体内的温度变化比较大(-40~50 ℃),超出称重传感器使用范围,为了解决这问题,采用温度补偿和保温(加保温盒以减缓称重传感器温度急剧变化)方法加以解决;温度传感器也进行校正,4个温度传感器之间的绝对误差≤0.1 ℃。

1.3.2 冷冻干燥参数确定 影响冻干结束时间的因素很多,如预冻速率、升华过程搁板温度、解析过程搁板温度、冷阱温度、真空压力,升华、解析干燥时间等,试验将一些可以预见的或通过分析、推理可以得到的或对冻干制品品质影响不大的一些参数设置为常数;将影响较大的参数——升华干燥和解析干燥终结时间设为变量进行试验设计。

(1) 预冻温度:根据经验和文献[10][15]11-12报道,预冻温度比物料共晶点低5~10 ℃时,即可达到预冻目的。

(2) 共晶点与共熔点:共晶点测试采用电阻法RE[16] 30-31,测量电极为自制的,电极采用30 mm×30 mm大小的铜片制成。样品切成1 mm片状,夹在两电极之间,电极放置冻干箱体内,进行缓慢降温,达到共晶点温度后关机,让箱体内温度缓慢上升,利用在线测量系统记录样品温度和电阻值,然后利用电阻的变化率来判断杨梅的共晶点和共熔点温度。

(3) 升华干燥温度:通过预试验,设定搁板温度为-20 ℃,此时样品升华温度从预冻温度开始上升,在共熔点温度附近有一段缓慢上升过程。并搁板温度设为-15 ℃进行冻干对比试验。

(4) 解析干燥温度:根据相关文献[15]25-26 [17-18]研究结果综合考虑,采用解析干燥搁板温度设为50 ℃,并对解析干燥搁板温度40 ℃和 60 ℃进行验证。

(5) 升华阶段压力:据有关资料[19] 229-230,绝对压力低于10 Pa时对流传热很难进行,高于30 Pa产品温度会非常容易上升,所以试验的干燥箱内绝对压力控制在10~30 Pa。

(6) 升华干燥和解析干燥终结时间:升华干燥终结时间的判断方法:将升华干燥终结时间设定为60,37,30,26,24,22,20,15,10 h 9个梯度,采用吸湿率大小来判断升华阶段干燥最佳结束时间[19]255;解析干燥终结时间的判断则采用重量变化曲线或温度变化曲线来判断,即曲线变化率接近0时,即可判断解析干燥时间结束。

1.3.3 指标测定

(1) 色差:杨梅冻干前后,对每个样品均进行色差测量。根据式(1)计算色差。

ΔE=

(1)

式中:

ΔE——色差(样品冻干前后 Lab颜色空间的色标空间距离);

(2) 吸湿率测定:将冻干样品碾碎,取约M0g迅速地置于已恒重的称量瓶中,立刻盖紧瓶塞,准确称量M1(精确至0.000 1 g),分别放入具有恒定相对湿度为75%的密闭容器(容器内为饱和氯化钠溶液)中,并在(30±2.0) ℃恒温箱里保持2 h,之后取出立刻盖紧瓶塞并称量M2(精确至0.000 1 g),按式(2)计算吸湿率。

(2)

式中:

MA——样品吸湿率,%;

M0——恒重的称量瓶的初始质量,g;

M1——恒重的称量瓶质量与冻干杨梅样品质量之和,g;

M2——吸湿后的称量瓶质量与冻干杨梅样品质量之和,g。

(3) 直径测量与外观:样品冻干前后用游标卡尺进行直径测量,上下方向3次,水平方向3次,然后平均。外观检查主要检查冻干样品是否有开裂和塌陷。

1.4 数据采集与处理

试验数据(温度、重量和电导率)采集采用在线测量系统,采样时间间隔为200 s,试验数据通过Matlab储存在电脑里。由于现场设备的震动和电磁干扰等原因,数据会夹杂很多高频杂波,所以需对采集后的数据进行滤波处理,确保滤波前后数据的相关系数R≥0.99。并进行2次平行试验。

利用Matlab的ttest2函数对两个正态样本的均值是否相同来判断(t检验)比较两组不同工艺冷冻干燥产品的色差差异性;利用Matlab的ttest函数对两组样本直径与总样本正态样本均值直径是否相等来判断(t检验),比较两组不同工艺干燥产品的直径是否有差异。

2 结果与分析

2.1 共晶点和共熔点

杨梅共晶点和共熔点测试曲线如图2所示。

图2 共晶点、共熔点温度测试曲线

由图2可知,杨梅共晶点平均温度为-20.5 ℃,共熔点平均温度为-17.7 ℃。

2.2 杨梅冻干温度曲线和重量曲线

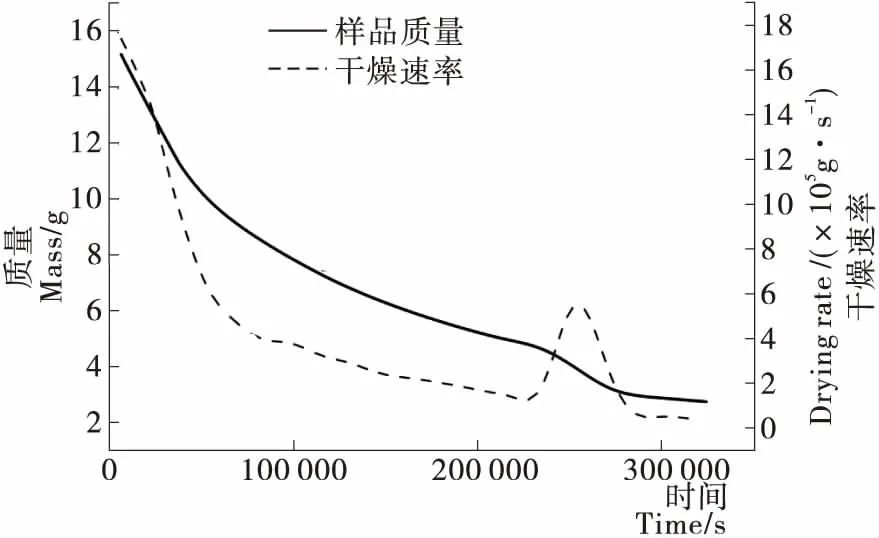

图3、4为杨梅在冻干过程中环境温度、样品表面温度、中心温度、重量及干燥速率等变化规律曲线。

由图3可知:样品在升华干燥阶段其重量一直在下降,直到60 h还没有显著减缓的趋势,用重量变化曲线难以判断升华阶段是否结束;厄特延等[16] 74-75和徐成海[19]219指出,在升华干燥阶段结束其水分含量在10%左右,显然,对冻干制品要求不是很高的食品——杨梅,按此要求会导致杨梅冻干时间过长,成本过高;但也有学者[20]指出,样品重量降至原来60%时,可以判断升华干燥阶段结束。笔者认为对于杨梅(或其他食品)而言,用判定冻干食品品质指标来确定升华干燥时间终结点为妥。

图3 升华干燥时间为60 h的冻干曲线

图4 冻干曲线和干燥速率曲线

由图4可知:杨梅冻干速率在开始阶段比较大,这是因为开始阶段升华边界面积大,表面有游离水结冰层,其升华速率比较高。随着时间段的推移,升华边界面积变小(半径减少)、干燥层厚度增厚干燥速率迅速减少,升华60 h时,未出现速率明显变缓的迹象;在升华干燥阶段结束到解析干燥开始的升温过渡阶段,冻干速率有一个峰值,这是由于杨梅在升华干燥阶段快结束时小部分未升华的冰晶和残留一定量结合水,温度比较高是迅速升华和蒸发的原因,如果这阶段升温过快,可能会导致产品塌陷,试验升温阶段速度是10 ℃/h。解析干燥结束时出现干燥速率为0的水平线,表示冻干结束。

从图3还可知,杨梅中心温度预冷到-23 ℃左右,进入升华干燥阶段之前,设备启动真空泵,样品又进入真空冷冻阶段,其温度迅速降到-40 ℃左右,然后正式进入升华干燥阶段,这阶段的温度并不是像理论上那样保持恒定,是缓慢持续上升,华泽钊[7] 311-313曾得出相同结论。但是升华干燥移动升华边界的温度Iice是不能利用热电阻测出,只能用BTM(气压计温度测量法)测得,用热电阻测得的数据只能做参考,一般BTM测温比热电阻测温要低[7] 262[16] 74-75。所以图中显示的温度超过共熔点温度,并不代表升华过程失败。判断冻干结束时间可以由温度来判断,温度曲线变化率和重量变化率几乎是同时变为“0”。在解析干燥阶段环境温度低于样品的表温度,这是由于样品和温度传感器的表面的黑体系数ε不同导致的。

基于这些复杂因素,认为在其他冻干参数比较合理的条件下,调整升华干燥结束时间来优化冻干工艺是非常有效的,适合食品生产企业对冻干制品工艺的优化。

2.3 不同升华时间温度曲线和重量曲线分析

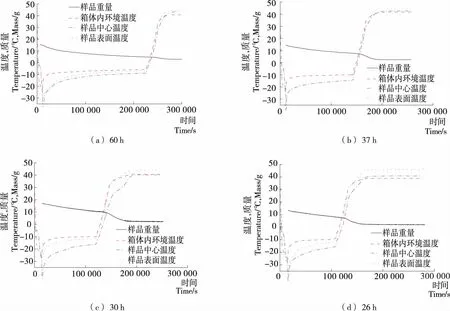

图5为升华干燥时间从60~10 h的干燥温度和重量变化曲线。随着升华干燥时间从60 h缩小到10 h,整个冻干结束时间也从到78 h减少到36 h,几乎减少了50%。

图5 升华时间为60~26 h冻干曲线

在这一过程中,样品的冰晶并未彻底升华,部分冰晶的升华干燥是在升华干燥阶段转到解析干燥阶段的过渡升温过程中完成的,只要产品不出现明显塌陷,对食品冻干制品来说已经足够。说明合理确定升华干燥时间,对缩短冻干时间非常有效。

从图6中可知,升华时间为24,20,10 h的重量曲线中间有明显的抖动,认为是由于样品温度超过共熔点温度,样品中的水分沸腾蒸发引起的震动。试验也对解析干燥阶段的隔板温度调整做了简单的比较,在升华时间37 h,隔板温度调整40 ℃时,总冻干时间延长32%,不经济;隔板温度调整60 ℃时,总冻干时间缩短9%,但带来了样品营养成分损失的风险。

图6 升华时间为24~10 h冻干曲线

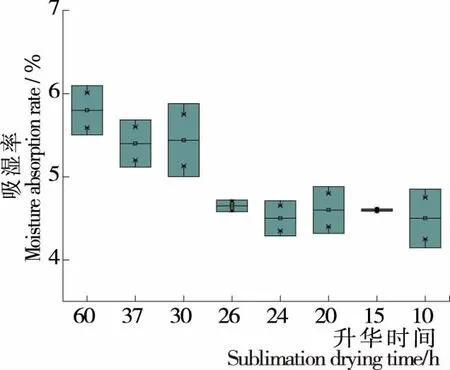

2.4 吸湿率

由图7可知,杨梅吸湿率在升华冻干时间30 h前后有明显的变化,说明在试验条件下,30 h以下的升华时间不够,部分未升华的冰晶在升温过程中融化或部分已升华,部分温度过高出现产品塌陷现象,影响吸湿率[19]255,制品品质下降。同时,试验也对搁板温度为-15 ℃,升华时间分别为30,24,15 h,其余参数均不变的条件下,进行杨梅冻干试验,结果其产品吸湿率均低于4.5%,这也说明高于-15 ℃的搁板温度进行冻干产品,已升华部分温度过高出现产品塌陷现象,导致吸湿率偏低,等同于上述条件下升华时间低于30 h的冻干产品。

图7 不同升华干燥时间杨梅冻干产品吸湿率分析

Figure 7 Analysis of moisture absorption rate of lyophilized bayberry products with different sublimation drying time

为了评价杨梅在不同冻干工艺条件下产品的色泽、外观等是否存在显著差异,将升华时间60,37,30 h分为一组(冻干产品无塌陷现象,品质认为较好的一组为A组);升华时间26,24,20,15,10 h分为另一组(冻干产品出现塌陷现象,品质认为差的一组为B组)。

2.5 色差

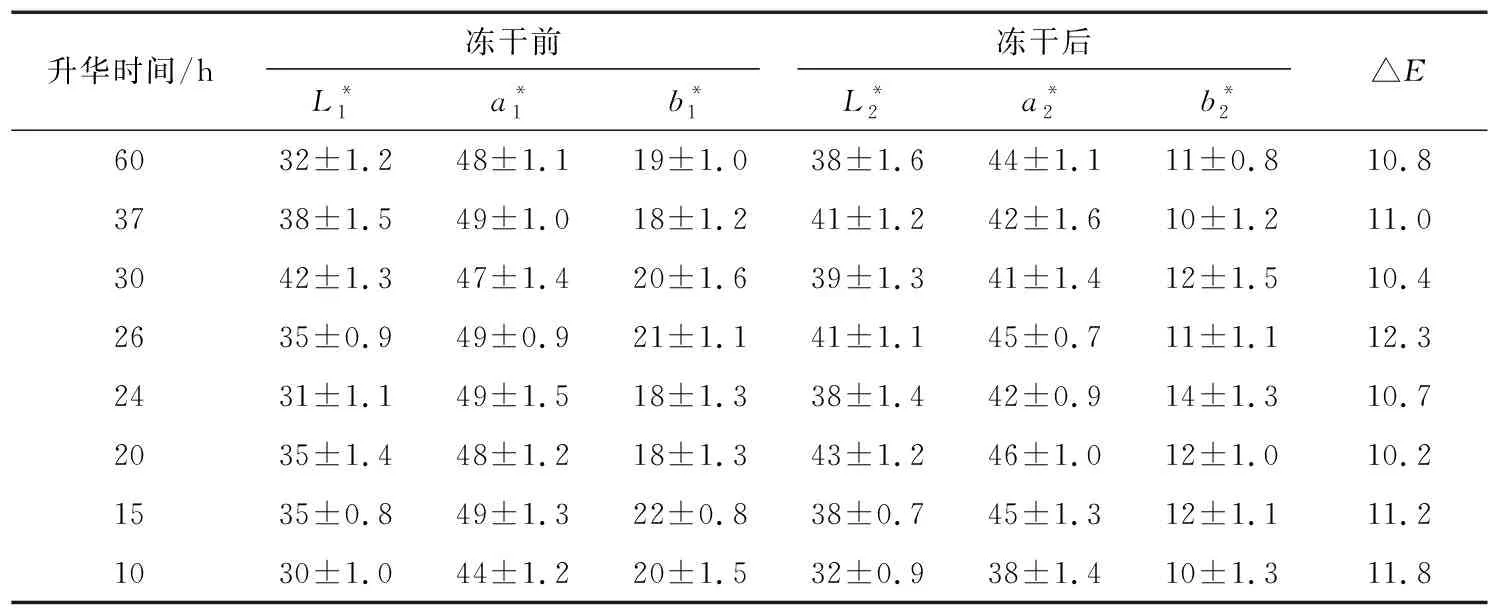

表1为杨梅冻干前后色差变化情况。冻干产品前后色差ΔE=11.06。在显著水平为0.05的情况下,利用Matlab软件,对2.4节提到的两组样品(A、B组)冻干前后的色差进行显著性分析,结果表明:升华时间为60,37,30 h(A组)样本色差均值和升华时间为26,24,20,15,10 h(B组)样本色差均值无差异。这是因为杨梅在冻干过程中色泽变化阶段主要是在温度比较高解析干燥阶段,由于解析干燥温度在试验条件下是一致的,所以样本色差均值无差异。因此,在试验条件下不能用冻干产品前后色差来判断冻干产品优劣。

表1 杨梅冻干前后色泽变化情况

2.6 冻干前后杨梅直径、外观比较

表2为杨梅在冻干前后平均直径和冻干后外观变化。利用Matlab软件对杨梅冻干前后直径数据进行t检验,结果h=0,即在显著水平为0.05情况下,不能拒绝原假设,认为冻干前后直径无显著差异。说明两组样品在冻干前后直径无显著变化,也就是杨梅冻干品质好坏,其体积变化均无显著变化,但发现在升华时间为26 h以下的样品出现不稳定的开裂现象。

表2 杨梅冻干前后平均直径和外观

3 结论

试验利用自制在线测量系统,实时测量和采集杨梅在冷冻干燥过程中的重量和温度及其变化曲线,对采集的数据进行分析,再结合杨梅冻干制品的吸湿性质,判断升华干燥终点时间和解析干燥终点时间,对缩短冻干时间非常有效。结果表明:升华干燥时间和杨梅冻干制品的吸湿率的关系曲线存在明显的拐点,即随着升华干燥时间的减少,作为冻干制品品质关键评价参数——吸湿率有一个明显的下降过程,利用这一特性可以判断升华干燥时间终结点;根据样品中心温度变化率或重量变化率可以判断解析干燥结束时间;不同冻干工艺参数条件下的杨梅冻干制品的色泽和直径变化不显著。在合理确定对冻干制品品质或对冻干时间影响不大其他参数条件下(升华过程搁板温度-20 ℃,解析过程搁板温度50 ℃,真空压力10~30 Pa等),利用研究对冻干各段结束点的判断,得出杨梅冻干优化工艺参数为:升华干燥阶段搁板温度为-20 ℃,升华时间为30 h,解析干燥阶段搁板温度为50 ℃。