不锈钢管气体保护焊接工艺研究

2020-04-13齐向前

费 东,齐向前

(1.上海开山能源装备有限公司,上海 201306;2.天津海运职业学院,天津 300350)

0 前 言

不锈钢焊接保护气体的使用在国内外标准及技术文件中都有相关要求和指导意见,不论是焊接工艺设计阶段还是焊接施工阶段,焊接保护气体在不锈钢焊接过程中使用参数要求和保护措施都是焊接工程师设计过程中考虑的重点。

奥氏体不锈钢具有良好的耐蚀性、 塑性、高温性能和焊接性能,为了保障焊接接头的质量,往往需要解决一些特殊的问题,首先是焊接接头表面氧化。 焊接时,材料表面温度超过400 ℃,出现高温氧化物,这种表面氧化物与低温形成的钝化层不同,其粗糙多孔,对构件的抗蚀性不利;其次是表面成形不良,焊接时因为焊缝中合金元素含量高,熔池流动性差,易构成焊缝外表成形不良,尤其根部焊道反面成形恶化,焊缝外表成形不良对焊缝性能的影响在常温或高温工况下不明显,但在低温工况下 (LNG 管线),其成形不良所构成的应力集中,对焊缝低温性能的影响不亚于焊缝内部质量的影响。 如何解决上述问题,本研究将从工程经济性和实用性出发,介绍一种典型不锈钢焊接工艺下管道焊接背面气体保护的成功案例。

1 氩气在焊接过程中的作用

目前对于氩气、 氢气、 氦气、 氮气混合气体充气技术的应用已得到广泛发展。 在欧洲,背面保护气体大多使用氩气;在美国氦气被广泛使用。本研究针对氩气作为背面保护气体进行介绍。

氩气为无色无臭的惰性气体,在 0 ℃、101 MPa 条件下的密度为 1.784 kg/m3(空气密度 1.29 kg/m3),相对密度 1.38 (取空气=1),沸点为-185.9 ℃。 氩气作为保护气体 (正面及背面保护) 在不锈钢钨极氩弧焊 (GTAW) 焊接过程中防止高温状态下的焊缝金属与空气中的氧进行反应,避免合金元素烧损、 焊缝根部出现氧化、 烧枯的现象,同时可在一定程度上减少焊缝和热影响区金属在敏化温度区间的停留时间,以避免在晶间形成碳化铬化合物。

2 焊接工艺的选择

2.1 焊接工艺设计

根据某国外液化天然气处理厂项目有关奥氏体不锈钢建造生产的需要,奥氏体不锈钢管焊接主要有两种方法: 第一种是手工钨极氩弧焊(GTAW),适用于小直径 (≤100 mm)、 薄壁(≤5 mm) 的管道;第二种是手工钨极氩弧焊+药芯焊丝气体保护焊 (FCAW-G) 的组合工艺,主要应用于大直径管道焊接,可提高奥氏体不锈钢的焊接效率,降低焊工劳动强度。

该项目的工艺管道设计、 制造及检验按照ASME B31.3 标准,其焊接工艺评定执行ASME IX 规范。 焊接工艺评定试验用管道的母材为ASTM A358 TP 304/304L,其规格为 Φ323.9 mm×25.4 mm,为 200 mm 长的两个管段。 该项目对于奥氏体不锈钢焊缝金属的铁素体含量、 低温冲击性能以及使用性能等均有要求,因此须谨慎选用焊接材料。 钨极氩弧焊焊丝为京群GTS-308L,药芯焊丝气体保护焊焊丝为京群GFS-308L。

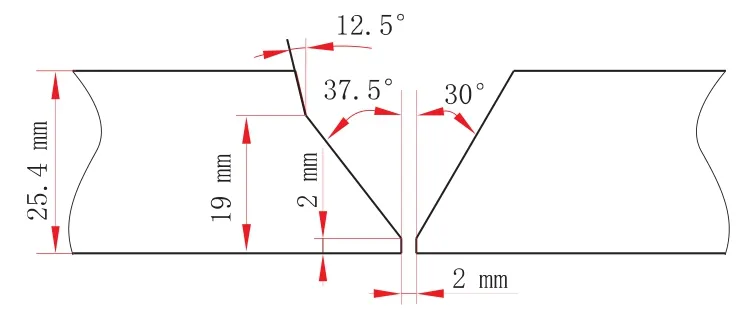

2.2 焊接试件的坡口制备及焊接位置

依据ASME BPV IX—2017 中条款QW-402 要求[4],坡口制备如图1 所示。 依据条款 QW-461.4,坡口的焊接位置选用5G 位置。

图1 焊接试件坡口形式

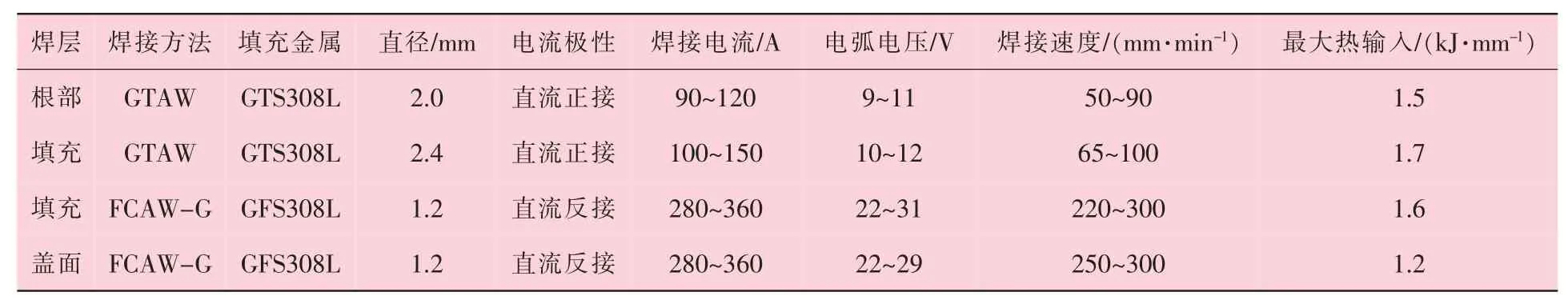

2.3 焊接工艺参数

焊接过程中注意焊接参数合理匹配。 选用小热输入,GTAW 控制在 1.7 kJ/mm 以下,FCAW-G控制在1.6 kJ/mm 以下,采用小电流快速焊,多层焊时层间温度最高175 ℃,具体焊接参数见表1。

表1 焊接工艺参数

3 大直径不锈钢管道焊接的充气工艺要点

3.1 充气方式的选取

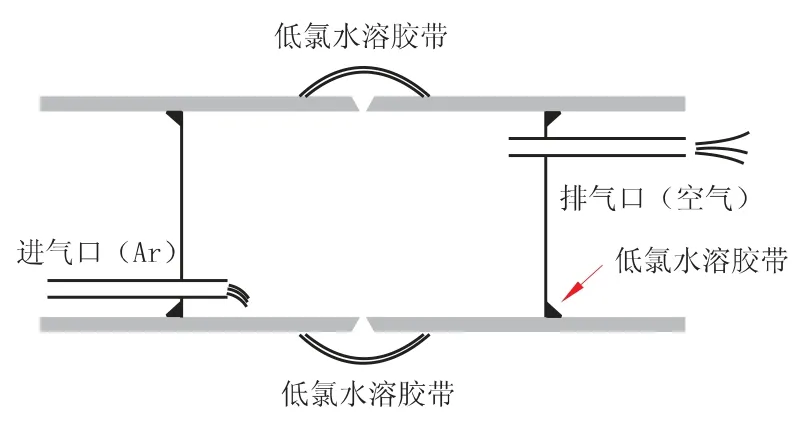

液化石油天然气 (LNG) 项目存在大量不锈钢管道焊接工作。 本研究主要针对焊接工艺评定时采用的直径为323.9 mm 的不锈钢管焊接充氩工艺参数进行介绍。 其充气装置如图2 所示。

图2 焊接试件充氩示意图

封堵使用水溶纸和低氯水溶胶带密封,水溶纸能快速完全溶解于大部分液体。 焊接结束后,用水或者蒸汽冲洗焊接后的管道,使管道内不留下水溶纸残渣,防止出现封堵物遗落管件中出现的质量风险。 对于大管径的管线焊接也可采用此封堵方式。 该封堵方法局限性主要是不适用于输油管道及要求不可冲洗的管道等。

3.2 充气前封堵

首先每一邻近焊缝的管端都应堵塞,且塞堵到焊缝边缘最小距离为150 mm;其次确定气体进口和出口。 氩气入口应置于封闭端尽可能低的位置,空气排出孔应置于封闭端最高位置。 因为氩气的密度重于空气,从较低位置充入氩气方便有效排除管腔内空气,充氩保护效果也就更好,气体通过密封端的出口排出,防止形成不良的压力。焊接接头根部间隙、 水溶纸与管壁接触部分应用低氯胶带密封,防止充气过程中出现漏气的现象。

3.3 预充气

预充气是用来置换管道内的空气,确保焊接接头加热和冷却的区域持续处于惰性气体环境中。预充气应考虑管径、 充气体积和最大允许的含氧量等工艺参数。

一般情况下,预充气在一定的时间和充气流速下,使用的气体体积量大约是气体保护空间容积的5 倍。 气体流速一般在20 L/min,对于气体流速的选取存在一种普遍的误解,认为在预充气时一味的增加气体流速可以达到快速置换空气的效果。 实际上只依赖增加气体流速不能有效减少置换空气的时间,需要综合考虑充气体积、 保护气体的性质、 接受的残余含氧量水平等。 对不锈钢管道焊接背面充气保护工艺的技术要求为: 封闭腔内的氧含量必须在0.1%以下;保护气体流速应在5 min 内由规定流速的35%逐渐增加到100%。 此外,如一直使用过高气体流速会产生气体紊流现象 (即惰性气体与空气混合),长时间不能置换出空气,形成空气腔,残余含氧量水平不达标,使根部出现氧化现象。

3.4 充气工艺

在出口点监测充气室内氧气和湿度情况。 一般不锈钢的残余氧含量按不超过1%的水平进行控制,对于像钛合金和其他活泼金属的焊接,残余氧含量需要控制在不超过28.2 mg/m3的水平,使用氧气测试仪在管内上部位置对管内氧气含量进行测定。 当相对湿度大于80%时应停止施焊,使用露点测试计进行测定。

在焊接过程中,充气变化会影响焊接质量,应加强气体的连续控制,时刻关注检查气体的含氧量及气体流速。 焊接接头没有完全密封或密封不好的情况下,比较高的流速可以有效避免惰性,保护环境受到污染。 一旦充气达到气室空间的容积,焊接操作时气体流速应当减至约5 L/min。 最佳的充气保护效果应以刚刚能感觉到气体从出气口流出为宜。 因为过高的流速会引起管内气压增高,造成焊缝根部出现内凹缺陷,更极端的情况可能导致熔融状态金属熔池出现喷溅现象,不仅影响焊接质量,同时影响焊接操作人员的安全。如果气体压力选取适宜,有利于控制焊缝根部成形。 在焊接工艺评定试验时,充气流速和压力一经确定应在焊接程序文件中体现。

当打底焊道即将焊接完成时,即管道内部即将密封,此时气体流速应进行调节 (减少流速),以避免管内出现过高压力的状况。 也可在出气一侧位置,用焊丝在靠近顶部的位置戳破水溶纸形成附加出气口 (1~2 个为宜),此时可不调节气体流速,同样可以达到避免管内出现过高压力的情况。 采用以上措施可有效避免该位置出现熔融金属喷溅及内凹等问题。

3.5 充气完成与外观检查

至少焊接6.4 mm 厚或焊完二层焊道后,才能停止输送背衬气体。

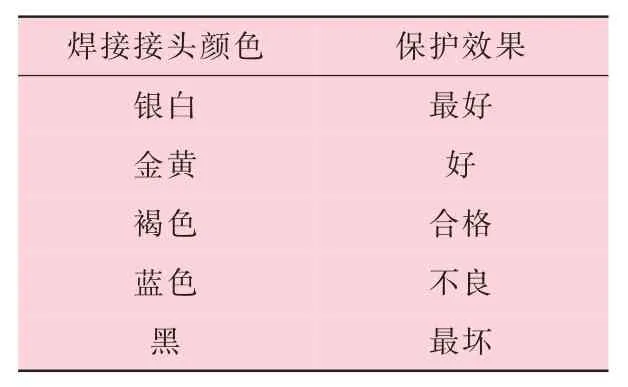

焊缝处的颜色可判断出焊接区的保护效果(见表2)。 充足的保护气体可使根部焊道不受氧化,如呈亮褐色时,尚为合格。 若保护气流量不充足会引起根部焊道表面氧化,并呈蓝色,则不合格。 一旦出现不合格焊缝应通过不锈钢专用工具 (如砂轮、 锯等),将氧化部分去除,重新施焊或补焊。

表2 焊接接头颜色与保护效果

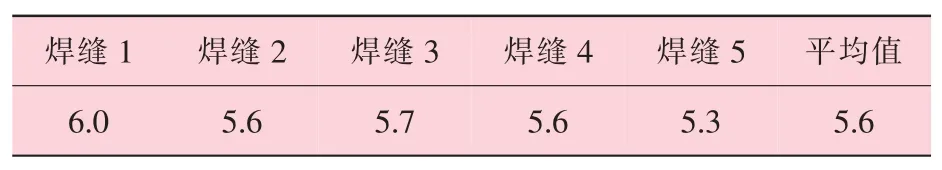

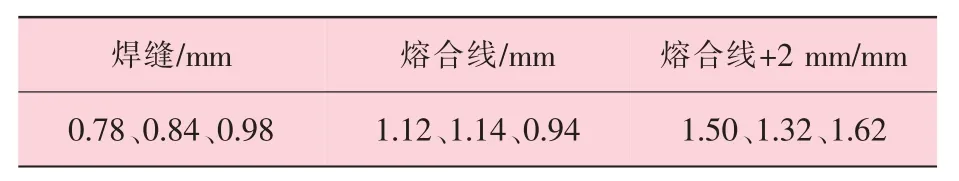

3.6 铁素体含量与侧向膨胀值的测定

304L 类不锈钢母材的典型室温显微组织为全部奥氏体。 但是,为确保焊缝金属具有足够的抗结晶裂纹的能力,相应的焊缝金属在冷却凝固时应析出一定量的抗裂性强的δ 铁素体相,其含量一般以铁素体数 FN (Ferrite Number)来定量描述[5]。奥氏体不锈钢焊缝δ 铁素体过高会降低韧塑性,很难达到满足LNG 项目通常的-196 ℃下最低横向膨胀0.38 mm 的要求,而当δ 铁素体含量降低到一定程度时容易发生结晶裂纹。 该项目要求的铁素体含量为3~8 FN,在焊接工艺评定时测定的数值见表3,满足项目要求。 同时冲击试验测得的侧向膨胀值见表4,符合项目要求。 合理的焊材选用、 工艺参数及正确的气体保护促使合金成分固溶化合,进而得到满意的铁素体含量。

表3 FN 值测定

表4 冲击试验侧向膨胀值

4 结 论

(1) 采用可靠的充气工装使焊缝背面得到有效的保护 (残余氧含量按不超过1%的水平),防止焊缝背部出现氧化现象。

(2) 选取合理的气体流量和压力,确保焊缝内部成形并满足焊缝质量要求。

(3) 采用合适的焊接工艺与背面保护效果,可获得满足要求的焊接接头性能。