秸秆还田施肥点播机粉碎抛撒装置结构设计与优化

2020-04-09曹成茂廖移山王超群方梁菲

秦 宽,曹成茂,廖移山,王超群,方梁菲,葛 俊

·农业装备工程与机械化·

秸秆还田施肥点播机粉碎抛撒装置结构设计与优化

秦 宽1,2,3,曹成茂1,2,3※,廖移山4,王超群1,方梁菲1,葛 俊1

(1. 安徽农业大学工学院,合肥 230036;2. 安徽省智能农机装备工程实验室,合肥 230036;3. 农业部南方主要农作物生产技术与装备重点实验室,合肥 230036;4. 科鸣农业机械有限公司,宿州 234113)

针对小麦秸秆粉碎还田免耕播种过程中出现的堵塞、架种与晾籽问题,该文对秸秆粉碎还田施肥点播机秸秆粉碎抛撒装置结构进行设计,采用理论分析、ADAMS仿真方法对切茬甩刀、切茬定刀、切茬粉碎机构与开沟器配合尺寸等秸秆粉碎抛撒装置关键参数进行设计,通过田间优化试验最终确定开沟器前侧至切茬甩刀水平位置端面距离为2.3 cm,秸秆挡板倾斜角为22°,此时晾籽率最低,为1.65%。作业性能验证试验表明:当整机的粉碎抛撒装置采用设计参数进行作业时,播深合格率为81.3%,秸秆粉碎长度合格率为96.6%,秸秆抛撒范围合格率为90.2%,秸秆抛撒不均匀度为11.9%,均优于标准要求,满足作业要求,试验过程全程无堵塞,点播机切茬粉碎抛撒装置可使秸秆全量还田同时保持机具良好通过性,实现免耕地无残茬播种并完成高质量秸秆粉碎抛撒盖种。本研究可为从秸秆粉碎抛撒角度解决堵塞问题、为免耕播种环境的相关机具研发提供参考。

农业机械;设计;免耕播种;秸秆还田;防堵;粉碎

0 引 言

在推广保护性耕作的大背景下,免耕播种方式发展迅速[1-2],其中麦茬地免耕种植模式被广泛采用[3-5]。国内外已研制出针对麦茬地不同作物的免耕播种机[6-8],但由于麦茬地残茬较多,容易造成免耕播种机堵塞,国内外学者已针对此问题进行了深入研究,如林静等采用阿基米德螺旋线型缺口圆盘刀实现密植作物留茬地播种防堵[9];侯守印等采用侧向滑切清秸刀齿解决了机具作业过程中秸秆缠绕问题[10];赵宏波等设计了条带式旋切后抛防堵装置,解决了玉米秸秆茬地小麦免耕播种机堵塞问题[11];Torbert等利用带齿圆盘解决高留茬地免耕播种的防堵问题[12],国内外学者通过对开沟器结构改进、增加清茬装置等减少了免耕播种机的堵塞,提高了通过率,但解决方法多从机器自身结构入手,缺少从秸秆残茬粉碎抛撒角度进行防堵性能的机理研究,特别是秸秆柔性特性下的机器-秸秆互作机理研究仍不全面[13-14]。

此外,对于玉米、花生、大豆等大籽粒且需精量点播的麦茬地免耕播种[15],要求所播种子应避免落于秸秆残茬表面而产生架种、晾籽现象[16-18],且应具有合理播种深度[19],本文针对此类作物播种的农艺需求及碎茬防堵需要[20],对秸秆粉碎还田施肥点播机秸秆粉碎抛撒装置关键参数进行设计,从秸秆抛撒作业模式方面解决堵塞的发生,以实现大籽粒作物麦茬地免耕无残茬精量点播。

1 秸秆粉碎还田施肥点播机总体结构与工作原理

1.1 秸秆粉碎还田施肥点播机总体结构

秸秆粉碎还田施肥点播机(以下简称点播机)总体结构如图1所示,主要由切茬粉碎机构、精量点播排种机构、排肥机构、传动装置组成,其中切茬粉碎机构主要由切茬刀轴、切茬甩刀、切茬定刀组成;排种机构主要由指夹式排种器与锄铲式开沟器组成;排肥机构主要由槽轮式排肥器与锄铲式开沟器组成。

中央传动齿轮箱及侧向传动皮带将拖拉机尾输出动力传递给切茬刀轴,排种器与排肥器动力由地轮提供。点播机主要结构与性能参数如表1所示。

1.2 工作原理

秸秆粉碎还田施肥点播机与轮式拖拉机配套,拖拉机动力传递至变速箱,变速箱通过带传动将动力传递给切茬刀轴,切茬刀轴高速反转带动切茬甩刀转动,切茬甩刀与切茬定刀相配合,将小麦秸秆切碎,切茬甩刀与后侧锄铲式开沟器距离较近,使锄铲式开沟器前侧秸秆残茬均被切碎并在切茬甩刀高速反转离心作用下,被均匀抛撒于锄铲式开沟器后方,使锄铲式开沟器播出种子始终播入无秸秆残茬的种沟,避免秸秆残茬在锄铲式开沟器处产生壅堵,保证种子无架种、晾籽现象。被均匀抛撒于锄铲式开沟器后方的秸秆覆盖在种子表面。指夹式排种器与外槽轮排肥器横向等距交替排列,下方分别对应一个锄铲式开沟器,种子与肥料通过锄铲式开沟器排入沟内,点播机一次作业可完成秸秆残茬粉碎抛撒还田、大籽粒作物精量点播、种肥分施(侧施肥),在保证秸秆全量还田的同时避免了免耕播种机的堵塞问题,被抛撒于开沟器后侧的秸秆覆盖在土表,达到盖种、保墒保水、增加土壤肥力的目的。

1.肥箱 2.种箱 3.指夹式排种器 4.排种斗 5.切茬定刀 6.地轮 7.开沟器 8.切茬刀轴 9.切茬刀座 10.切茬甩刀 11.罩壳 12.传动装置 13.机架 14.排肥斗 15.槽轮式排肥器

表1 秸秆粉碎还田施肥点播机主要结构与性能参数

2 秸秆粉碎抛撒装置关键参数设计

2.1 切茬粉碎机构

切茬粉碎机构主要由切茬刀轴、切茬甩刀、切茬定刀所组成,其目的是将地表小麦秸秆残茬完全切碎还田,因此要求切茬刀轴具有一定转速,切茬甩刀选型正确且在切茬刀轴上排布合理,切茬定刀构型设计需与切茬甩刀相匹配,以配合甩刀切碎秸秆,使其粉碎成段与纤维状。

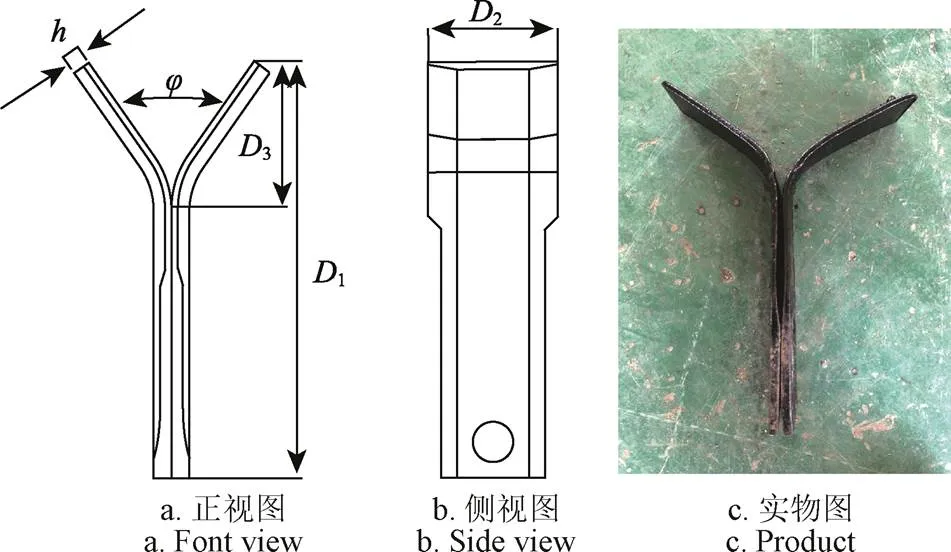

2.1.1 切茬甩刀

为保证对秸秆残茬具有较好粉碎效果,秸秆粉碎机构切茬甩刀选择Y型粉碎型甩刀,由2片弯刀组成Y型对称结构,刀片切割部位具有刃口,具有拣拾效果好、粉碎效率高、质量轻、所受阻力小、功率消耗低的特点。切茬甩刀结构如图2所示。切茬甩刀长度过长将增大机器结构,稳定性变差,过小则需增大刀轴转速才能将秸秆粉碎、增加功耗,切茬甩刀长度应与最小留茬高度相近,本机的切茬粉碎还田为主要功能,要求麦茬留茬高度下限为160 mm,因此切茬甩刀长度1设计为159 mm。在保证强度的情况下,切茬甩刀厚度应在5~10 mm之间[21],过大不易切碎秸秆,过小刀片易弯折,因此厚度设计为7 mm,切茬甩刀宽度过大,单刀阻力增大,弯曲处易弯折,宽度过小,碎茬率低,漏茬现象增加,切茬甩刀宽度应在65~70 mm之间[22],因此切茬甩刀宽度2设计为68 mm。Y型口角度过小会使切茬甩刀切茬受力增大,角度过大则会造成切茬粉碎机构易堵塞,应在90°~150°之间[23],本文取中间值,Y型口角度设计为120°。Y型口高度3是切碎秸秆关键参数,应略大于秸秆粉碎长度目标50 mm[24],因此设计为60 mm。切茬甩刀采用65Mn钢锻造,入土工作部分经淬火处理,硬度为 HRC50~55,表面采用NiWC合金粉末碰焊,增加表面耐磨性。

注:D1为切茬甩刀长度,mm;h为切茬甩刀厚度,mm;D2为切茬甩刀宽度,mm;φ为Y型口角度,(°);D3为Y型口高度,mm。

2.1.2 切茬甩刀在切茬刀轴上的排布

秸秆粉碎动刀对秸秆切碎方式属于无支撑切割,切割端线速度要求较高,根据已有研究结果,动刀刀端线速度应大于34 m/s[25],因此切茬刀轴转速设计为2 000 r/min,切茬甩刀外围线速度为36 m/s[26],则刀辊回转半径为334 mm,为能够充分将地面秸秆捡拾粉碎,并在切茬甩刀与刀轴高速旋转带动下将粉碎秸秆卷入罩壳与切茬定刀组成的粉碎区域进行再次粉碎,最终使粉碎秸秆沿罩壳与挡板抛撒于开沟器后方,切茬刀轴采用反转作业,刀轴直径不宜过大,否则会增加整机质量,但应大于切茬甩刀长度,以保证除茬深度,因此刀轴直径设计为185 mm,其长度应略大于机器幅宽,以保证切茬范围,长度设计为2 138 mm。

秸秆被切碎后,过多的切茬甩刀数量会影响粉碎秸秆顺利排出,且增加功率消耗,而过少则达不到粉碎秸秆的目的,切茬甩刀数量由式(1)确定[27]。

式中为切茬甩刀排布密度,片/mm;为甩刀数量,片;为机具作业幅宽,mm。Y型切茬甩刀排布密度一般为2.3~4片/mm[28],本秸秆粉碎机构切茬甩刀与切茬定刀配合粉碎秸秆残茬,甩刀排布密度适中较为合理,因此甩刀排布密度确定为3片/mm;本机作业幅宽为2 000 mm,因此由式(1)确定切茬甩刀为60片,即为30组Y型切茬甩刀。每组甩刀以铰链形式安装在切茬刀轴刀座上。

30组切茬甩刀在刀轴上采用双螺旋线形式交错排列,2条螺旋线相位角成180°[29],由于切茬甩刀以铰链形式安装在刀轴上,切茬甩刀在切割秸秆残茬时,切割力、径向位置、振动都具有一定随机性,因此确定切茬甩刀在刀轴排列时应考虑动平衡,将一起转动的切茬甩刀与刀轴看成一个刚体,其旋转时达到动平衡,甩刀在排列时应同时满足式(2)~式(5):

式中I、I分别为整个切茬甩刀与刀轴刚体相对于轴、轴的转动惯量,kg/m2;I、I分别为此刚体在平面、平面截面对轴和轴、轴和轴的惯性积,kg/m2;为刀轴上切茬甩刀组数;为相邻切茬甩刀之间升角角度,(°),其坐标轴如图3所示。已知切茬甩刀组数为30,由式(2)~(5)可知、同一螺旋线上切茬甩刀之间升角为85°。为保证切茬甩刀可以切碎整个工作幅宽内的秸秆残茬,相邻2组切茬甩刀之间距离1为67 mm,靠近轴端的2个甩刀端面至轴端面距离2为60.5 mm,切茬甩刀在刀轴上的整体排布如图3所示。

1. 切茬刀轴 2. 切茬刀座 3. 切茬甩刀

1. Shaft of stubble cutter 2. Holder of stubble cutter 3. Swing stubble cutter

注:、、为坐标轴;为相邻切茬甩刀之间升角,(°);1为相邻2个切茬甩刀之间距离,mm;2为靠近轴端的2个甩刀端面至轴端面距离,mm。

Note:,andrepresents coordinate;represents lead angle of adjacent swing stubble cutter, (°);1represents distance of adjacent swing stubble cutter, mm;2represents distance of end face of 2 swing stubble cutter close to shaft to shaft end face, mm.

图3 切茬甩刀在切茬刀轴上的排布示意图

Fig.3 Arrangement schematic of swing stubble cutter on shaft of stubble cutter

2.1.3 切茬定刀

切茬定刀固定于罩壳内侧,与切茬甩刀相配合切碎秸秆,为使在高速反转离心作用下带起的秸秆能够在速度上升阶段与切茬定刀相碰撞并被切断,切茬定刀在安装于罩壳内部时与水平方向呈一个倾斜角度,考虑切茬甩刀长度与宽度比例,角度应满足:

式中为切茬定刀安装倾斜角,(°);1为切茬甩刀长度,mm;2为切茬甩刀宽度。将切茬甩刀参数代入式(6),得出为12°,每个切茬定刀对应1组切茬甩刀,因此切茬定刀为30个,切茬定刀安装位置对应每组切茬甩刀Y型口中心位置,因此每个相邻切茬定刀之间距离均为67 mm,为与切茬甩刀Y型口紧密配合切碎秸秆且不发生干涉,切茬定刀总长应大于切茬甩刀Y型口高度,但过大会增大机器结构并减小秸秆抛出距离,考虑加工精度,设计切茬定刀总长3为切茬甩刀Y型口高度的1.42倍,为84 mm,切茬定刀与切茬甩刀Y型口相配合的刃口部分长度应小于切茬甩刀Y型口高度,以满足切茬定刀顺利通过切茬甩刀Y型口并将秸秆切碎,确定切茬定刀与切茬甩刀Y型口相配合的刃口部分长度4约为切茬甩刀Y型口高度的0.83倍,取整为50 mm,在保证切茬定刀与切茬甩刀不干涉的情况下,为满足切茬定刀与甩刀配合的碎茬效果,应尽量减小切茬定刀末端至切茬甩刀Y型口交点距离5,考虑实际配合间隙,设计为8 mm,因切茬甩刀旋转通过并与切茬定刀相配合切碎秸秆,因此切茬定刀宽度1应略宽于甩刀,才能保证秸秆与切茬定刀有一定接触时间以切碎秸秆,因此设计切茬定刀宽度1约为切茬甩刀宽度的1.12倍,取整为76 mm,切茬定刀刃口部分具有一定倾斜角度,以保证定刀既可以切碎秸秆,又可使秸秆在定刀处切割后沿倾斜刃口向后飞出,不发生堵塞,角应满足:

式中为切茬定刀对秸秆正切力,N;为切茬定刀刃口倾斜角,(°);为秸秆与切茬定刀碰撞时初速度,m/s;1为秸秆离开切茬定刀时水平速度,m/s;为秸秆质量,g;为秸秆与切茬定刀接触至离开时间,s。根据已知研究结果,小麦秸秆正向切断力应不小于128 N[30],因此切茬定刀对秸秆正切力取128 N;秸秆随切茬甩刀一起做圆周运动,因此应与甩刀外围线速度一致,为36 m/s;为保证秸秆在离开切茬定刀后能飞至开沟器后侧;根据秸秆抛出特性[31],1速度应不小于20 m/s,在此取最小值20 m/s;为12°,根据已知参数,代入式(7)~(8),可得为56.6°,切茬定刀结构如图4所示。

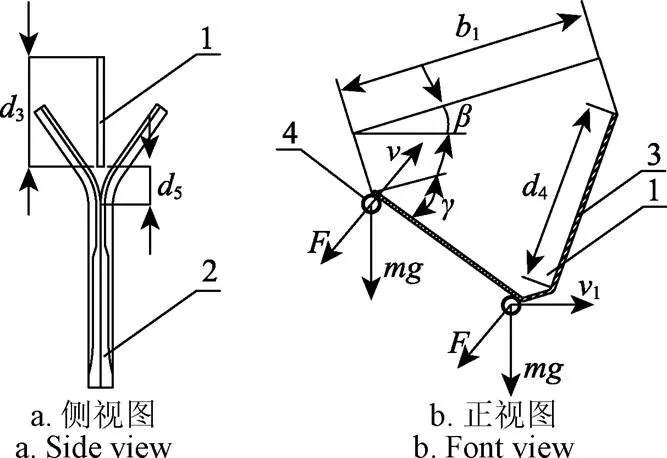

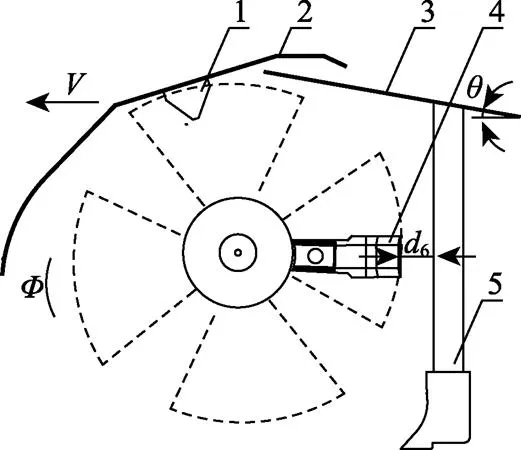

2.2 切茬粉碎机构与开沟器的配合尺寸确定

切茬粉碎机构将秸秆切碎向后抛撒,需将粉碎秸秆抛撒于开沟器后侧,为播种作物提供无秸秆残茬的播种环境,在秸秆粉碎后飞出速度一定的情况下,其能否落于开沟器后侧,与开沟器至切茬甩刀距离、秸秆挡板倾斜角度有关,如图5所示,因此需对其关键配合尺寸参数开沟器前侧至切茬甩刀水平位置端面距离6及秸秆挡板倾斜角进行计算。

1.切茬定刀 2.切茬甩刀 3.定刀刀刃 4.秸秆

1.Fixed stubble cutter 2.Swing stubble cutter 3.Blade of fixed cutter 4.Straw

注:3为切茬定刀总长,mm;4为切茬定刀刃口部分长度,mm;5为切茬定刀末端至切茬甩刀Y型口交点距离,mm;1为切茬定刀宽度,mm;为切茬定刀安装倾斜角,(°);为切茬定刀刃口倾斜角,(°);为切茬定刀对秸秆正切力,N;为秸秆与切茬定刀碰撞时初速度,m·s-1;1为秸秆离开切茬定刀时水平速度,m·s-1;为秸秆质量,g;为重力加速度,m·s-2。

Note:3represents the length of fixed stubble cutter, mm;4represents the blade length of fixed stubble cutter, mm;5represents the distance of fixed stubble cutter tail end to Y-shaped intersection point of swing stubble cutter, mm;1represents the width of fixed stubble cutter, mm;represents the installation angle of inclination of fixed stubble cutter, (°);represents the inclination blade angle of fixed stubble cutter, (°);represents the tangential force of fixed stubble cutter to straw, N;represents initial velocity of straw colliding with fixed stubble cutter, m·s-1;1represents horizontal velocity of straw leaving with fixed stubble cutter, m·s-1;represents mass of straw, g;is acceleration of gravity, m·s-2.

图4 切茬定刀结构示意图

Fig.4 Structure diagram of fixed stubble cutter

1.切茬定刀 2.罩壳 3.秸秆挡板 4.切茬甩刀 5.开沟器

1.Fixed stubble cutter 2.Housing 3.Baffle of straw 4.Swing stubble cutter 5.Furrow opener

注:为机器前进速度,m·s-1;6为开沟器前侧至切茬甩刀水平位置端面距离,mm;表示切茬刀轴旋转速度,r·min-1;为秸秆挡板倾斜角度,(°)。

Note:represents velocity of machine travel, m·s-1;6represents the distance of opener front end to swing stubble cutter horizontal position end face, mm;represents the slope angle of baffle of straw, (°);represents rotational velocity of shaft of stubble cutter, r·min-1;represents the slope angle of straw baffle, (°).

图5 切茬粉碎机构与开沟器配合关系示意图

Fig.5 Schematic diagram of matching relationship between stubble crushing mechanism and furrow opener

由于被切茬粉碎机构粉碎抛出的秸秆量大且无序、混乱,单个粉碎秸秆的状态特征无法代替整体秸秆群状态,因此考虑用仿真试验对整个秸秆群从切茬粉碎机构抛出至落地的过程进行运动学分析,以确定能够使秸秆落于开沟器后侧理想位置的6及的参数范围。

2.2.1 柔性体秸秆模型的建立

采用动力学仿真软件ADAMS对秸秆从切茬粉碎机构抛出后至落地的整个过程进行模拟,为提高仿真结果的准确性,建立与真实秸秆特性一致的柔性体小麦秸秆模型。将Pro/E建立的秸秆模型以IGS格式导入ADAMS,如图6a所示,根据麦秸秆自身特性及已有研究结果[32-33]设置秸秆参数:秸秆长度为50 mm,泊松比为0.3,弹性模量为1. 0×106N/m2,密度为241 kg/m,水分渗透深度5.8 mm,采用ADAMS/Flex模块将秸秆进行网格划分以进行柔性化[34],网格化后的秸秆如图6b所示,为使秸秆在与切茬甩刀和定刀碰撞时产生一定形变,建立哑物质[35]固结于秸秆模型上,此时秸秆在受到外力时会产生形变,如图6c所示。

图6 秸秆仿真模型

2.2.2 秸秆粉碎抛撒过程仿真试验

将切茬粉碎机构、秸秆挡板及开沟器模型导入ADAMS,切茬甩刀设置为65Mn钢,秸秆挡板、开沟器、切茬粉碎机构其他材料设置为45号钢,建立长度为10 m,高为0.5 m,宽度为2 m的土壤模型,其泊松比为0.4,弹性模量为2. 3×107N/m2,密度为2 500 kg/m[36],将建立的秸秆模型以3.4 N接触力[34]竖直约束于土壤模型上,切茬甩刀与秸秆接触类型设置为实体与柔性体接触,其接触刚度系数为3.8×103N/mm,阻尼系数为1.52 N·s/mm,静摩擦系数为0.3,动摩擦系数为0.01,开沟器与土壤接触类型设置为实体与实体接触,其接触刚度系数为2.85×103N/mm,阻尼系数为0.57 N·s/mm,静摩擦系数为0.6,动摩擦系数为0.05[37],根据根茬覆盖量实际情况,共设置13 400个秸秆均匀排布于土壤表面,点播机初始位置正对土壤模型,切茬刀轴转速设置为2 000 r/min反转,前进速度设置与实际作业一致,为4.1 km/h,进行秸秆粉碎抛撒仿真试验,试验过程如图7所示。

为使秸秆抛撒于开沟器后侧理想位置,开沟器前侧至切茬甩刀水平位置端面距离6在不与切茬甩刀干涉的情况下应尽量小,因此仿真过程中6设置4个水平,分别为2、4、6和8 cm;秸秆挡板倾斜角过大秸秆易抛撒于开沟器前侧,过小则导致秸秆抛撒过于分散,因此仿真过程设置5个水平,分别为15°、20°、25°、30°和35°,仿真试验进行2因素全水平试验,每组因素水平重复3次,试验考察抛撒范围合格率,取平均值,抛撒范围合格率按式(9)计算。

式中P为抛撒范围合格率,%;1为切茬刀轴旋转1周抛撒在合格区域内秸秆个数;为切茬刀轴旋转1周抛撒秸秆总个数。其中合格区域为秸秆抛撒于开沟器后侧的1 m区域范围。

1.切茬定刀 2.罩壳 3.切茬粉碎机构 4.秸秆 5.秸秆挡板 6.开沟器 7.土壤

1.Fixed stubble cutter 2.Housing 3.Stubble crushing mechanism 4.Straw 5. Straw baffle 6.Furrow opener 7.Soil

图7 秸秆粉碎抛撒过程仿真

Fig.7 Simulation of straw crushing and scattering process

2.2.3 仿真试验结果与分析

秸秆抛撒范围合格率仿真试验结果如表2所示,由表2可知,当开沟器前侧至切茬甩刀水平位置端面距离为2、4 cm时,抛撒范围合格率均在84.9%以上,其中秸秆挡板倾斜角为20°、25°时,抛撒范围合格率均在89%以上,因此通过仿真试验确定开沟器前侧至切茬甩刀水平位置端面距离6范围为2~4 cm,秸秆挡板倾斜角范围为20°~25°。

表2 秸秆抛撒范围合格率仿真试验结果

注:P为抛撒范围合格率,%。

Note:Prepresents acceptability of scattering range, %.

3 田间优化试验

为检验点播机作业性能、秸秆粉碎抛撒装置各关键参数设计的合理性及进一步确定切茬粉碎机构与开沟器配合尺寸最优值,对秸秆粉碎还田施肥点播机进行田间优化试验。

3.1 试验条件

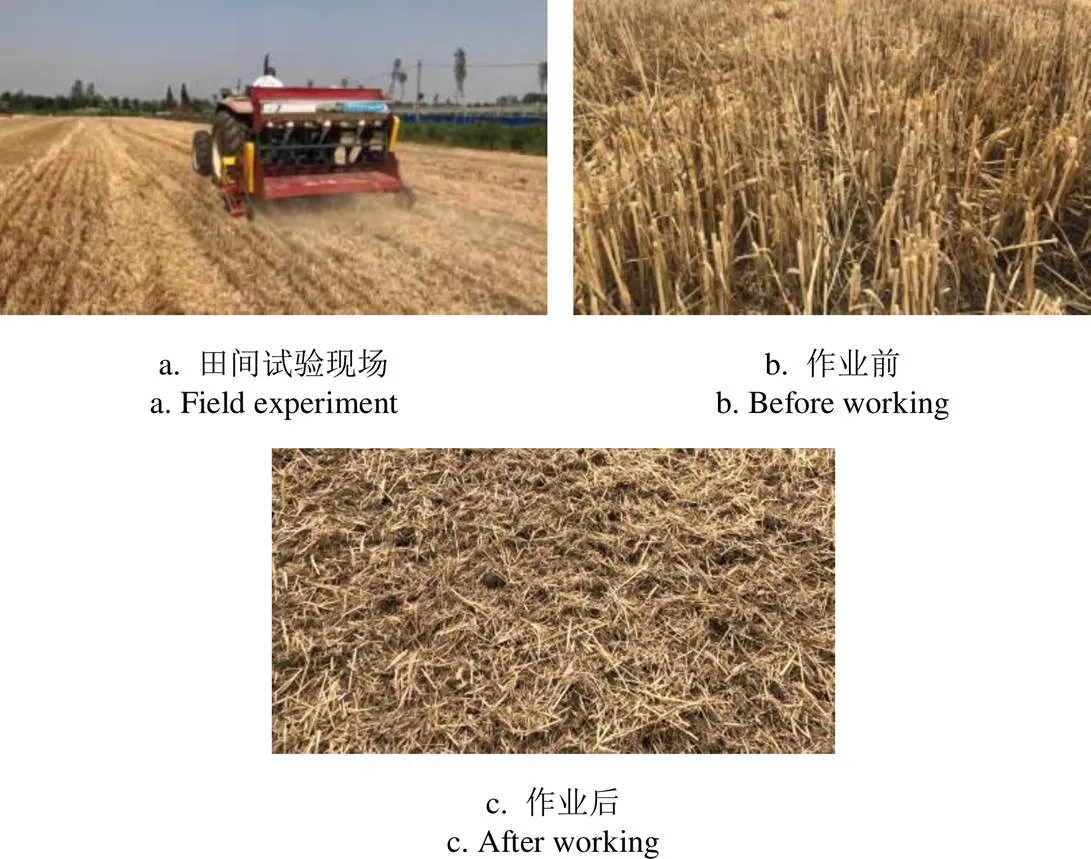

田间优化试验于2019年6月17日在安徽省宿州市埇桥区芦岭镇进行,试验地为未耕留茬地,前茬作物为淮麦22,牵引拖拉机为东方红LX1000,作业速度4.1 km/h,试验机器为安徽农业大学工学院与宿州科鸣公司联合研制的秸秆粉碎还田施肥点播机,切茬刀轴转速稳定在2 000 r/min,播种作物为皖豆33,土壤坚实度为184.1 N,土壤含水率为17.2%,土壤容重为1.13 g/cm3,留茬高度为18~30 cm,根茬覆盖量为0.67 kg/m2。试验现场如图8所示。

图8 田间优化试验

3.2 试验方法

试验因素为开沟器前侧至切茬甩刀水平位置端面距离6与秸秆挡板倾斜角,因素水平设置以仿真试验结果为依据,每个因素设置3个水平,试验因素与水平如表3所示,点播机秸秆粉碎抛撒装置设计最终以解决堵塞,避免晾籽、架种为目的,因此试验指标为机具作业通过性与晾籽率。

表3 试验因素与水平

3.2.1 通过性试验

根据农业行业标准《免耕播种机质量评价技术规范》[38]及农业部农机鉴定总站免耕播种机性能检测要求,按照正常的作业速度前进,观察机具在作业过程中能否正常作业,记录机具清茬次数,往返作业300 m为1组,共5组。

3.2.2 晾籽率试验

根据《免耕播种机质量评价技术规范》,在单程交错选取4个小区,每个小区为1个工作幅宽,长度为10 m,测定每个小区的面积及晾籽质量,按照式(10)计算晾籽率,结果取平均值。

式中P为晾籽率,%;P为小区晾籽质量,kg;M单位面积播种量,kg/hm2;S为小区面积;hm2。

3.3 试验结果与分析

对于点播机通过性试验结果,整个试验过程中未发现开沟器壅堵现象,说明秸秆粉碎抛撒装置采用甩刀高速反转与定刀配合切碎并抛撒秸秆至开沟器后侧的作业模式可避免堵塞发生,机器具有良好通过性。

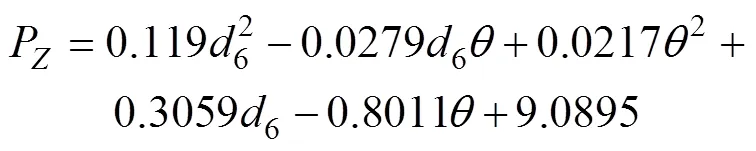

晾籽率试验结果如表4所示,试验后采用Spss19.0 软件分析试验因素对指标值的响应效应,变量之间的响应效应关系用二次多项式回归模型表示,对回归模型中各项回归系数进行方差分析与检验,方差分析结果如表5所示。

表4 田间优化试验结果

注:P为晾籽率,%。

Note: Prepresents seed drying rate, %.

根据表5中所得拟合系数,去除其中不显著项后,得到响应值与自变量的二次项式回归模型,如式(11)所示。

由表5可知,目标函数P的决定系数为0.92,说明回归模型具有很高的拟合精度。目标函数P的失拟项值为0.493 5,大于0.05,说明无失拟因素存在,可以用上述回归方程代替试验真实点对试验结果进行分析。目标函数P模型显著性值为0.007 9,说明该模型具有统计学意义,对于目标函数P,因素6、、2影响非常显著,因素6、62影响显著。开沟器前侧至切茬甩刀水平位置端面距离6对于目标函数P的影响程度大于秸秆挡板倾斜角。

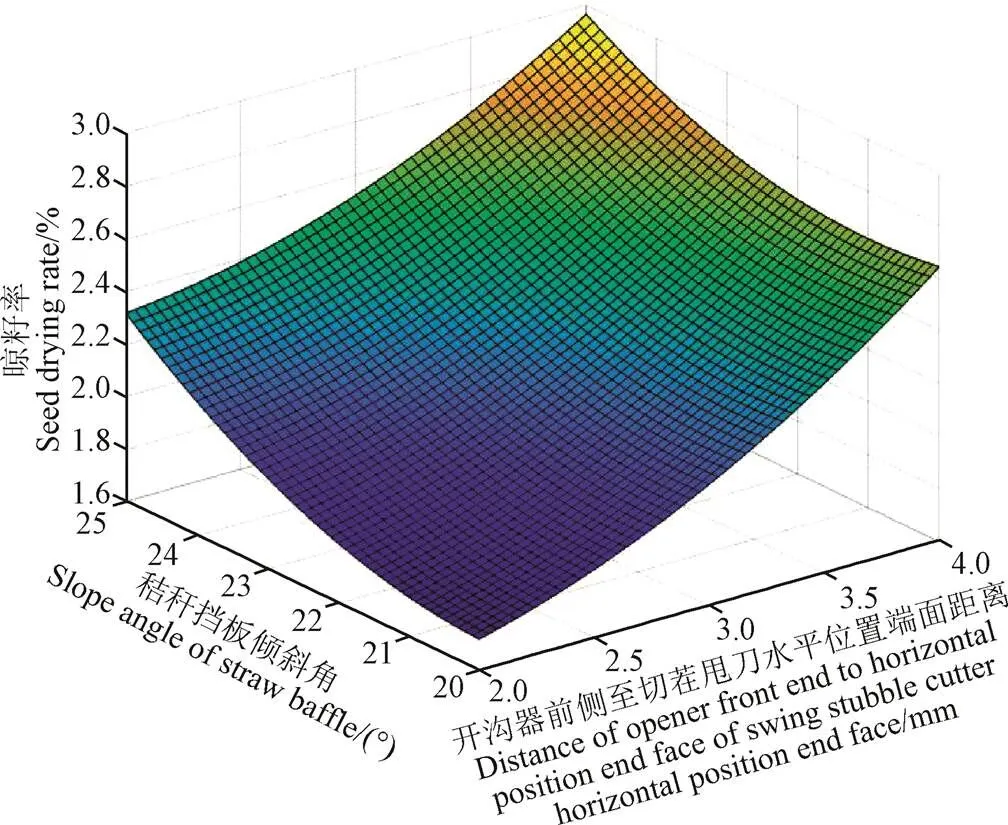

将试验因素对晾籽率影响进行响应曲面分析,结果如图9。由图9可知,随着开沟器前侧至切茬甩刀水平位置端面距离与秸秆挡板倾斜角的增大,晾籽率均呈先减小后增大趋势,当开沟器前侧至切茬甩刀水平位置端面距离为2.32 cm、秸秆挡板倾斜角为21.8°时,晾籽率存在一个最优值,为1.63%。根据实际加工精度要求,确定开沟器前侧至切茬甩刀水平位置端面距离设计为2.3 cm,秸秆挡板倾斜角设计为22°,此时晾籽率为1.65%。

表5 二次项模型方差分析

注:“**”表示在0.01水平非常显著;“*”表示在0.05水平显著。

Note: “**”means very significant at 0.01 level. "*" means significant at 0.05 level.

图9 晾籽率对试验因素的响应曲面

4 验证试验

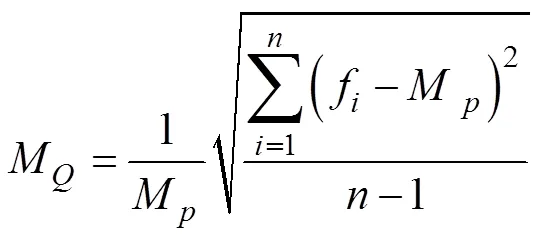

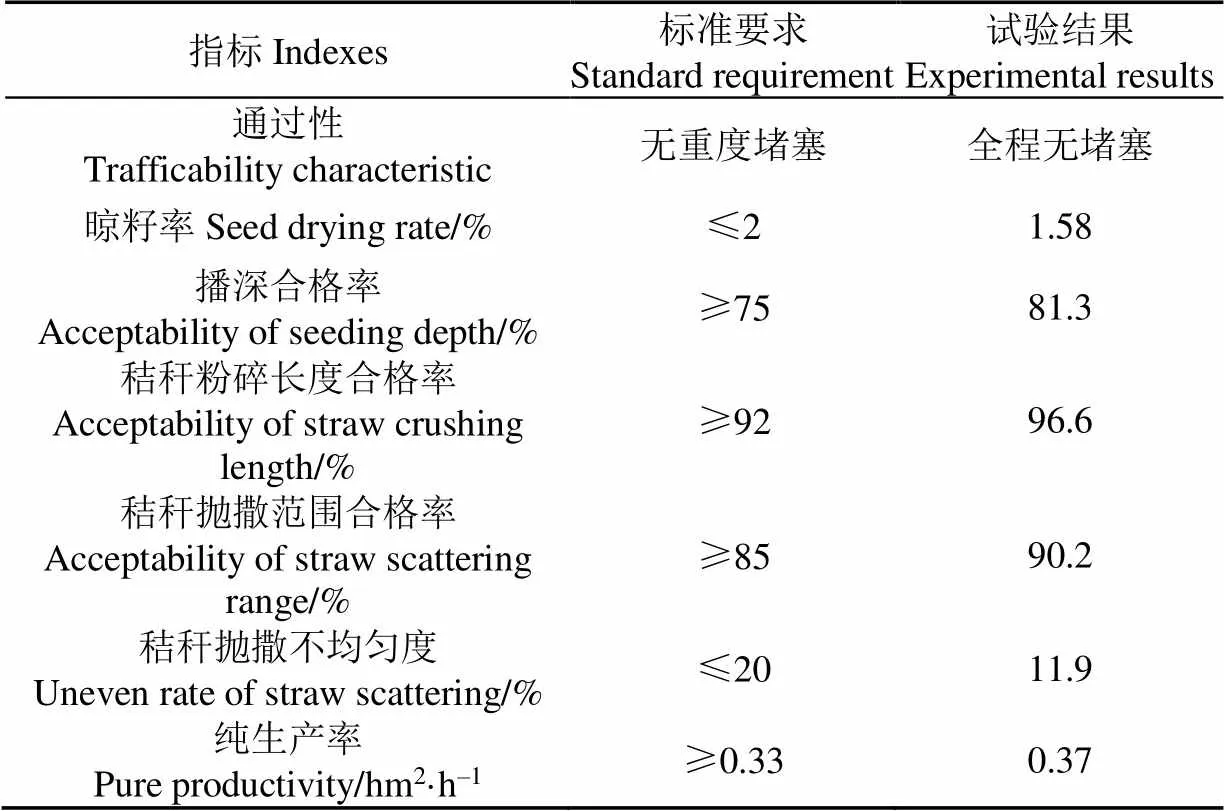

对秸秆粉碎还田施肥点播机进行作业性能验证试验,验证所设计的秸秆粉碎抛撒装置关键参数可行性及整机作业质量,重点考察点播机的秸秆防堵、粉碎、抛撒及提供免耕地无残茬播种环境的能力。试验于2019年6月21日在安徽省宿州市埇桥区芦岭镇进行,试验环境与前文田间优化试验一致。

4.1 试验方法

试验指标与方法根据NY/T1768-2009《免耕播种机质量评价技术规范》、JB/T6678-2001《秸秆粉碎还田机》[39]进行设计与考察。

4.1.1 播深合格率试验

在作业田块对角线上随机选取4个小区,每个小区幅宽为1个作业幅宽,长度为4 m,每行选5个测点,在小区内均布,在测点上垂直切开土层,测定最上层种子的覆土厚度,根据当地种植要求,覆土厚度2~4 cm为合格,按照式(12)计算播种深度合格率。

式中H为播深合格率,%;1为播深合格点数;0为测量总点数。

4.1.2 秸秆粉碎长度合格率试验

在机器作业行程的轮辙间等距测定3点,每点随机测定1 m2面积,捡拾所有秸秆进行称质量。从中挑出长度不合格的秸秆并称质量(长度大于5 cm为不合格),按照式(13)计算秸秆粉碎长度合格率。

式中F为秸秆粉碎长度合格率,%;1为不合格秸秆质量,kg;0为测量秸秆总质量,kg。

4.1.3 秸秆抛撒不均匀度试验

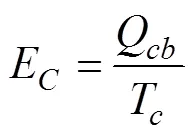

秸秆抛撒不均匀度的测定与秸秆粉碎长度率测定同时进行,测定方法相同。按照式(14)~式(15)计算秸秆抛撒不均匀度。

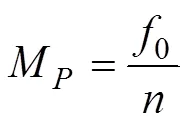

式中M为秸秆抛撒不均匀度;M为测定区内各点平均质量,kg;为测量点数,f为每个测量点秸秆质量,kg。

4.1.4 纯生产率试验

纯生产率按式(16)计算。

式中E为纯工作小时生产率,hm2/h;Q为纯工作时间内作业面积,hm2;T为纯工作时间,h。

4.2 试验结果与分析

作业性能验证试验结果如表6所示。

表6 验证试验结果

由表6可知,考察的试验指标结果均优于标准要求值,说明点播机能够满足小麦秸秆根茬粉碎抛撒还田及作物播种的作业质量需求。试验过程全程无堵塞,晾籽率为1.58%,说明点播机切茬粉碎抛撒装置的结构及关键参数设计合理,可以保证秸秆全量还田的同时保持机具良好通过性,避免种子发生架种、晾籽现象。验证试验的晾籽率与响应曲面分析所得最优值相对误差为4.4%,在可接受范围,验证了田间优化试验的二次多项式回归模型的可行性与准确性。

5 结 论

针对小麦秸秆粉碎还田免耕精量播种的需要,对秸秆粉碎还田施肥点播机粉碎抛撒装置关键参数进行设计,从秸秆粉碎抛撒角度解决免耕播种机堵塞问题,避免播种时发生吊苗、架种现象,主要结果如下:

1)采用理论分析、仿真试验确定秸秆粉碎抛撒装置的关键参数,包括切茬甩刀、切茬定刀、切茬粉碎机构与开沟器配合尺寸,并通过田间优化试验确定开沟器前侧至切茬甩刀水平位置端面距离为2.3 cm,秸秆挡板倾斜角为22°,此时晾籽率最小,为1.65%。

2)作业性能验证试验结果表明,整机作业的播深合格率为81.3%,秸秆粉碎长度合格率为96.6%,秸秆抛撒范围合格率为90.2%,秸秆抛撒不均匀度为11.9%,晾籽率为1.58%,均优于标准要求值,满足作业要求,试验过程全程无堵塞,说明设计的点播机切茬粉碎抛撒装置能够保证秸秆全量还田同时保持良好通过性,在免耕地实现无残茬播种的同时进行高质量秸秆粉碎抛撒盖种。

本文的切茬刀轴采用高转速的反转作业,高速旋转的切茬甩刀可将粉碎秸秆卷入罩壳,与切茬定刀组成的粉碎区域对秸秆进行再次粉碎,且在秸秆挡板的引导下抛撒于开沟器后方的指定区域,避免了刀轴正转使甩刀切下的秸秆直接飞向下方,不能到达罩壳与切茬定刀组成的粉碎区域进行再次粉碎及不能抛撒于开沟器后方的问题。此外,在确定开沟器前侧至切茬甩刀水平位置端面距离与秸秆挡板倾斜角范围时,由于抛撒的秸秆群具有无序、混乱性,且秸秆长度、速度、方向位置均具有一定的不确定性,理论计算难度大,因此尝试采用ADAMS仿真手段进行仿真,并建立柔性体秸秆模型,此方法的可行性与准确性虽已在田间试验中得到验证,但秸秆柔性体模型与真实秸秆状态及运动特性仍有一定差距,可在后期深入研究如何利用仿真手段进一步逼近秸秆及秸秆群的运动学及动力学特性。

[1]何进,李洪文,陈海涛,等. 保护性耕作技术与机具研究进[J]. 农业机械学报,2018,49(4):1-19. He Jin, Li Hongwen, Chen Haitao, et al. Research progress of conservation tillage technology and machine[J]. Transcations of the Chinese Society for Agricultural Machinery, 2018, 49(4): 1-19. (in Chinese with English abstract)

[2]林静,宋玉秋,李宝筏. 东北垄作区机械免耕播种工艺[J]. 农业工程学报,2014,30(9):50-57. Lin Jing, Song Yuqiu, Li Baofa. Mechanical no-tillage sowing technology in ridge area of Northeast China[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2014, 30(9): 50-57. (in English with Chinese abstract)

[3]Jia H L, Jiang X M, Yuan H F, et al. Stalk cutting mechanism of no-tillage planter for wide/narrow row farming mode[J]. International Journal of Agricultural and Biological Engineering, 2017, 10(2): 26-35.

[4]Susha V S, Das T K, Nath C P, et al. Impacts of tillage and herbicide mixture on weed interference, agronomic productivity and profitability of a maize–wheat system in the north-western Indo-Gangetic Plains[J]. Field Crops Research, 2018, 219(4): 180-191.

[5]Francetto T R, Alonço A S, Carpes D P, et al. Specific demands to the traction of cutting discs and furrow openers for the no-tillage system[J]. Australian Journal of Crop Science, 2016, 10(7): 1040-1046.

[6]王奇,朱龙图,李名伟,等. 指夹式玉米免耕精密播种机振动特性及对排种性能的影响[J]. 农业工程学报,2019,35(9):9-18.Wang Qi, Zhu Longtu, Li Mingwei, et al. Vibration characteristics of corn no-tillage finger-type precision planter and its effect on seeding performance[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(9): 9-18. (in Chinese with English abstract)

[7]付乾坤,荐世春,贾洪雷,等. 玉米灭茬起垄施肥播种机的设计与试验[J]. 农业工程学报,2016,32(4):9-16. Fu Qiankun, Jian Shichun, Jia Honglei, et al. Design and experiment on maize stubble cleaning fertilization ridging seeder[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(4): 9- 16. (in Chinese with English abstract)

[8]吴南,林静,李宝筏. 免耕播种机精量穴施肥系统设计与试验[J]. 农业机械学报,2018,49(7):64-72. Wu Nan, Lin Jing, Li Baofa. Design and test on no-tillage planter precise hole fertilization system[J]. Transactions of the Chinese Society for Agricultural Machinery, 2018, 49(7): 64-72. (in Chinese with English abstract)

[9]林静,李宝筏,李宏哲. 阿基米德螺线型破茬开沟和切拨防堵装置的设计与试验[J]. 农业工程学报,2015,31(17):10-19. Lin Jing, Li Baofa, Li Hongzhe. Design and experiment of archimedes spiral type stubble breaking ditching device and stubble breaking anti blocking device[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(17): 10-19. (in Chinese with English abstract)

[10]侯守印,陈海涛,邹震,等. 原茬地种床整备侧向滑切清秸刀齿设计与试验[J]. 农业机械学报,2019,50(6):41-51. Hou Shouyin, Chen Haitao, Zou Zhen, et al. Design and test of side-direction straw-cleaning blade for seedbed treatment of original stubble planter[J]. Transactions of the Chinese Society for Agricultural Machinery, 2019, 50(6): 41-51. (in Chinese with English abstract)

[11]赵宏波,何进,李洪文,等. 条带式旋切后抛防堵装置设计与试验[J]. 农业机械学报,2018,49(5):65-75. Zhao Hongbo, He Jin, Li Hongwen, et al. Design and experiment of strip rotary-cut-throw anti-blocking implement[J]. Transactions of the Chinese Society for Agricultural Machinery, 2018, 49(6): 65-75. (in Chinese with English abstract)

[12]Torbert H A, Ingram J T, Prior S A. High residue conservation tillage system for cotton production: a farmer's perspective[J]. Agrophysical Journal, 2015, 2(1): 1-14.

[13]章志强,何进,李洪文,等. 可调节式秸秆粉碎抛撒还田机设计与试验[J]. 农业机械学报,2017,48(9):76-86. Zhang Zhiqiang, He Jin, Li Hongwen, et al. Design and experiment on straw chopper cum spreader with adjustable spreading device[J]. Transactions of the Chinese Society for Agricultural Machinery, 2017, 48(9): 76-86. (in Chinese with English abstract)

[14]牛萌萌,方会敏,Chandio F A,等. 秸秆分拨引导式玉米免耕防堵机构设计与试验[J]. 农业机械学报,2019,50(8):52-58. Niu Mengmeng, Fang Huimin, Chandio F A. et al. Design and experiment of separating-guiding anti-blocking mechanism for no-tillage maize planter[J]. Transactions of the Chinese Society for Agricultural Machinery, 2019, 50(8): 52-58. (in Chinese with English abstract)

[15]朱瑞祥,葛世强,翟长远,等. 大籽粒作物漏播自补种装置设计与试验[J]. 农业工程学报,2014,30(21):1-8. Zhu Ruixiang, Ge Shiqiang, Zhai Changyuan, et al. Design and experiment of automatic reseeding device for miss-seeding of crops with large grain[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2014, 30(21): 1-8. (in Chinese with English abstract)

[16]王韦韦,朱存玺,陈黎卿,等. 玉米免耕播种机主动式秸秆移位防堵装置的设计与试验[J]. 农业工程学报,2017,33(24):10-17. Wang Weiwei, Zhu Cunxi, Chen Liqing, et al. Design and experiment of active straw-removing anti-blocking device for maize no-tillage planter[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(24): 10-17. (in Chinese with English abstract)

[17]顾峰玮,胡志超,陈有庆,等. “洁区播种”思路下麦茬全秸秆覆盖地花生免耕播种机研制[J]. 农业工程学报,2016,32(20):15-23. Gu Fengwei, Hu Zhichao, Chen Youqing, et al. Development and experiment of peanut no-till planter under full wheat straw mulching based on “clean area planting”[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(20): 15-23. (in Chinese with English abstract)

[18]Mourtzinis S, Marburger D, Gaska J, et al. Corn and soybean yield response to tillage, rotation, and nematicide seed Treatment[J]. Crop Science, 2017, 57(3): 1-9.

[19]秦宽,丁为民,方志超,等. 收获开沟埋草一体机双圆盘开沟机构设计与参数优化[J]. 农业工程学报,2017,33(18):27-35. Qin Kuan, Ding Weimin, Fang Zhichao, et al. Design and parameter optimization of double disk opener mechanism for harvest ditch and stalk-disposing machine[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(18): 27-35. (in Chinese with English abstract)

[20]Sharipov G M, Paraforos D S, Pulatov A S, et al. Dynamic performance of a no-till seeding assembly[J]. Biosystems Engineering, 2017, 158(6): 64-75.

[21]章志强. 玉米秸秆粉碎抛撒还田机的设计与秸秆运动特性研究[D].北京:中国农业大学,2018.Zhang Zhiqiang. Research on Corn Straw Chopping and Spreading Machine Design and Dynamic Characteristic of Straw[D]. Beijing: China Agricultural University, 2018.

[22]贾洪雷,姜鑫铭,郭明卓,等. V-L 型秸秆粉碎还田刀片设计与试验[J]. 农业工程学报,2015,31(1):28-33.Jia Honglei, Jiang Xinming, Guo Mingzhuo, et al. Design and experiment of V-L shaped smashed straw blade[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(1): 28-33. (in Chinese with English abstract)

[23]王庆杰,刘正道,何进,等. 砍切式玉米秸秆还田机的设计与试验[J]. 农业工程学报,2018,34(2):10-17. Wang Qingjie, Liu Zhengdao, He Jin, et al. Design and experiment of chopping-type maize straw returning machine[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(2): 10-17. (in Chinese with English abstract)

[24]赵艳忠,王运兴,刘海涛,等. 带状深松灭茬机灭茬部件设计与试验[J]. 农业机械学报,2018,49(3):94-102.Zhao Yanzhong, Wang Xingyun, Liu Haitao, et al. Design and test of stubble-breaking components on strip subsoiling and stubble-breaking machine[J]. Transactions of the Chinese Society for Agricultural Machinery, 2018, 49(3): 94-102. (in Chinese with English abstract)

[25]陈松涛,周学建,师清翔,等. 小麦秸秆还田机粉碎装置性能影响因素试验与优化[J]. 农业机械学报,2007,38(9):67-70. Chen Songtao, Zhou Xuejian, Shi Qingxiang, et al. Experiment and optimization on factors affecting the performance of wheat stalk macerator smashing devices[J]. Transactions of the Chinese Society for Agricultural Machinery, 2007, 38(9): 67-70. (in Chinese with English abstract)

[26]陈黎卿,梁修天,曹成茂. 基于多体动力学的秸秆还田机虚拟仿真与功耗测试[J]. 农业机械学报,2016,47(3):106-111. Chen Liqing, Liang Xiutian, Cao Chengmao. Virtual simulation and power test of straw counters field based on multi body dynamics[J]. Transaction of the Chinese Society for Agricultural Machinery, 2016, 47(3): 106-111. (in Chinese with English abstract)

[27]中国农业机械科学研究院. 农业机械设计手册上册[M]. 北京:中国农业科学技术出版社,2007.

[28]王瑞丽,杨鹏,Rabiu F J,等. 秸秆深埋还开沟灭茬机设计与试验[J]. 农业工程学报,2017,33(5):4-47.Wang Ruili, Yang Peng, Rabiu F J, et al. Design and experiment of combine machine for deep furrowing, stubble chopping,returning and burying of chopped straw[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(5): 40-47. (in Chinese with English abstract)

[29]秦宽,丁为民,方志超,等. 犁翻旋耕复式作业耕整机的设计与试验[J]. 农业工程学报,2016,32(16):7-16. Qin Kuan, Ding Weimin, Fang Zhichao, et al. Design and experiment of plowing and rotary tillage combined machine[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(16): 7-16. (in Chinese with English abstract)

[30]李小城,刘梅英,牛智有. 小麦秸秆剪切力学性能的测试[J]. 华中农业大学学报,2012,31(2):253-257. Li Xiaocheng, Liu Meiying, Niu Zhiyou. Test of shear mechanical properties of wheat stalks[J]. Journal of Huazhong Agricultural University, 2012, 31(2): 253-257. (in Chinese with English abstract)

[31]吴峰,徐弘博,顾峰玮,等. 秸秆粉碎后抛式多功能免耕播种机秸秆输送装置改进[J]. 农业工程学报,2017,33(24):18-26. Wu Feng, Xu Hongbo, Gu Fengwei, et al. Improvement of straw transport device for straw-smashing back-throwing type multi-function no-tillage planter[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(24): 18-26. (in Chinese with English abstract)

[32]方会敏,姬长英,Tagar A A,等. 秸秆-土壤-旋耕刀系统中秸秆位移仿真分析[J]. 农业机械学报,2016,47(1):60-67. Fang Huimin, Ji Changying, Tagar A A, et al. Analysis of straw movement in straw-soil-rotary blade system[J]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(1): 60-67. (in Chinese with English abstract)

[33]Lenaerts B, Aertsen T, Tijskens E, et al. Simulation of grain-straw separation by discrete element modeling with bendable straw particles[J]. Computers and Electronics in Agriculture, 2014, 101(2): 24-33.

[34]蒲明辉,吴江. 基于ADAMS的甘蔗柔性体模型建模研究[J]. 系统仿真学报,2009,21(7):1930-1932. Pu Minghui, Wu Jiang. Study on flexible sugarcane modeling based on ADAMS software[J]. Journal of System Simulation, 2009, 21(7): 1930-193. (in Chinese with English abstract)

[35]崔涛,刘佳,张东兴,等. 基于ANSYS和ADAMS的玉米茎秆柔性体仿真[J]. 农业机械学报,2012,43(S1):112-115. Cui Tao, Liu Jia, Zhang Dongxing, et al. Flexible body simulation for corn stem based on ANSYS and ADAMS[J]. Transactions of the Chinese Society for Agricultural Machinery, 2012, 43(S1): 112-115. (in Chinese with English abstract)

[36]韩宾,李增嘉,王芸. 土壤耕作及秸秆还田对冬小麦生长状况及产量的影响[J]. 农业工程学报,2007,23(2):48-53. Han Bin, Li Zengjia, Wang Yun. Effects of soil tillage and returning straw to soil on wheat growth status and yield[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2007, 23(2): 48-53. (in Chinese with English abstract)

[37]Ucgul M, John M F, Chris S. Three dimensional discrete element modeling of tillage: determination of a suitable contact modeland parameters for a cohesionless soil[J]. Biosystems Engineering, 2014, 121(5): 105-117.

[38]中华人民共和国农业部. 免耕播种机质量评价技术规范:NY/T1768-2009[S]. 北京:中国标准出版社,2009.

[39]中国机械工业联合会. 秸秆粉碎还田机:JB/T6678-2001[S].北京:中国标准出版社,2001.

Design and optimization of crushing and throwing device for straw returning to field and fertilizing hill-seeding machine

Qin Kuan1,2,3, Cao Chengmao1,2,3※, Liao Yishan4, Wang Chaoqun1, Fang Liangfei1, Ge Jun1

(1.,230036,; 2.,230036,; 3.230036,; 4.234113,)

To satisfy the need of stubbles and straws crushing returning to field and no-till seeding, a stubble crushing returning to field and fertilizing hill-seeding machine was designed. The machine could accomplish stubbles and straws crushing and returning to field, precision sowing of large grain crops and sidefertilization. In order to avoid the blockage of no-till seeding machine in field and seeds falling on crushed stubbles, the key parameters of crushing and scattering device were designed through theoretical analysis, ADAMS simulation and field experiments. Based on theses, it was determined that the length of swing stubble cutter was 159 mm, the thickness of swing stubble cutter was 7 mm, the width of swing stubble cutter was 68 mm, the included angle of Y-shaped intersection of swing stubble cutter was 120°, the height of Y-shaped intersection of swing stubble cutter was 60 mm, the swing stubble cutter was 30 groups, the lead angle of adjacent swing stubble cutter was 85°, the distance of adjacent swing stubble cutter was 67 mm, the distance of two swing stubble cutter end face to shaft end face was 60.5 mm, the length of fixed stubble cutter was 84 mm, the blade length of fixed stubble cutter was 50 mm, thedistance of fixed stubble cutter tail end to Y-shaped point of intersection of fixed stubble cutter was 8 mm, thewidth of fixed stubble cutter was 76 mm, the installation angle of inclination of fixed stubble cutter was 12°, and the blade angle of inclination of fixed stubble cutter was 56.6°. The simulation experiments confirmed that the ranges of the distance of opener front end to swing stubble cutter horizontal position end face was 2-4 cm and the slope angle of straw baffle was 20°~25°. Further, the field optimization experiments of two factors and three levels was carried out in Yongqiao district, Luling town, Suzhou city, Anhui province. The three levels of the distance of opener front end to swing stubble cutter horizontal position end face were 2, 3 and 4 cm, the three levels of the slope angle of straw baffle were 20°, 22.5° and 25°. The quadratic multiple regression equation of test factors and seed drying rate was obtained by fitting the test results, and variance analysis and response surface analysis were carried out. The results of analysis showed that the distance of opener front end to swing stubble cutter horizontal position end face had greater influence on the seed drying rate than the slope angle of straw baffle. when the distance of opener front end to swing stubble cutter horizontal position end face was 2.3 cm and the slope angle of straw baffle was 22°, the seed drying rate was 1.65%. The verification experiment showed that the machine was not blocked during the working process, the seed drying rate was 1.58%, acceptability of seeding depth was 81.3%, acceptability of straw smashing length was 96.6%, acceptability of straw scattering range was 90.2%, uneven rate of straw scattering was 11.9%, and pure productivity was 0.37 hm2/h, the results of verification experiment was better than the standard requirements. The stubble returning to field and fertilizing hill-seeding machine meet the working quality requirement of stubble smashing spilling returning to field and no-till precision sowing.

agricultural machinery; design; no-till seeding; straws returning to field; anti-blockage; crushing

秦 宽,曹成茂,廖移山,王超群,方梁菲,葛 俊. 秸秆还田施肥点播机粉碎抛撒装置结构设计与优化[J]. 农业工程学报,2020,36(3):1-10.doi:10.11975/j.issn.1002-6819.2020.03.001 http://www.tcsae.org

Qin Kuan, Cao Chengmao, Liao Yishan, Wang Chaoqun, Fang Liangfei, Ge Jun. Design and optimization of crushing and throwing device for straw returning to field and fertilizing hill-seeding machine[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2020, 36(3): 1-10. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2020.03.001 http://www.tcsae.org

2019-10-09

2019-11-06

安徽省科技重大专项(711305938042; 812136763034)

秦 宽,讲师,主要研究方向为农业机械设计理论与方法。Email:qinkuan@ahau.edu.cn

曹成茂,教授,博士生导师,主要从事智能农业机械化装备研究。Email:caochengmao@sina.com

10.11975/j.issn.1002-6819.2020.03.001

S223.25

A

1002-6819(2020)-03-0001-10