焦化企业危废资源化利用实践

2020-04-08黄长胜赵红洲毕洪林许维泉

黄长胜,赵红洲,杨 轩,毕洪林,许维泉

(山东铁雄新沙能源有限公司,山东巨野 274900)

煤化工企业特别是焦化企业,按照国家环保要求,做好 “源头控制、安全处置、防范风险”三个环节,努力实现危险废物“减量化、资源化、无害化”的目标,鼓励危险废物产生企业自建危险废物综合利用或处置设施,采用技术成熟、运行稳定、经济合理的新技术,提高现有设施的处置运营水平。

1 概述

焦化企业的固体危废特点是产生量大、危险废物种类多、资源化需求强、涉及的技术途径多等;根据炼焦化学工业污染防治可行技术指南中要求,固体废物处理管理应遵循“减量化、资源化、无害化”的原则,源头减量优先,资源化利用为主,无害化处置是底线;作为一般固废的污泥可采用干化、填埋、污泥碳化技术;废油及含油污泥、渣可以利用的采用掺混到煤炭当中去炼焦;企业始终坚持资源化利用的原则,产生的危废或者类似危废管理的物资都按照物尽其用的原则资源化利用,变废为宝,节约能源,集约化进步和发展。

2 危废的种类

根据国家危险废物名录要求,焦化企业的危废主要有:焦油、焦油渣、污泥、净化气体后的活性炭、残渣等。

焦油按照危废转移要求,严格做好危险废物五联单销售手续。

焦油渣、污泥、活性炭、残渣采用密闭收集、贮存、输送,并通过专门的回配系统与煤炭进行掺混炼焦。

3 危废利用途径

3.1 污泥干化

为更好利用污泥,考虑今后可以采用焚烧等方式消化,于2018年新增了一套污泥干化系统,干化污泥相对便于存放,利用原有的绞龙装置加到混合煤皮带上均匀加入。

3.1.1 污泥产生情况

污水处理系统每天产生含水的生化污泥量为40~45t,含水量约80%,积存未处理的污泥约5 000t,已无存储场地,且活性污泥处置费用越来越高,吨处置费用约3 000元,一年处置污泥费用高达5 000余万元。

采取污泥板框压滤机和干燥机工艺把生化污泥压榨热干成含水25%以下的干污泥,以达到后期进行碳化或焚烧的目的,2018年6月进入生产试运行阶段。

3.1.2 主要工艺路线及设备

主要工艺路线:将含水量约为98%的污泥通过泥浆泵送至调理池进行加药搅拌絮凝后,经过板框式压滤机,压滤后含水率在50%~55%的污泥经皮带送至封闭式低温干燥机组,进行全部物料干燥处理,经过初步破碎、切条、传送网带循环送风,干燥后的物料含水率在15%~20%,生产现场也可根据配煤实际需求通过增减循环风机运行数量和调整传送网带运行速率的方式进行水分调节,干燥机组完全自动化运行。

主要设备装置:包括两套过滤面积250m2的板框压滤机(型号为XAZGFP200/1250-U)和一套日处理量大于10t 干物料的封闭式低温干燥机组(型号为JJYR20000);整个运行过程实现了自动化运行,每天处理350m3污泥混合液,生成干污泥10~12t,且污泥呈颗粒状。

3.1.3 装置的主要技术及性能特点

3.1.3.1 节能

干燥机组采用铝合金框架结构加内充高密度聚氨酯发泡保温板,产品结构强度和保温性良好,箱体气密,密闭干化采用初冷器的循环热水作为热源,成本低。

3.1.3.2 安全环保

干燥机组采用密闭干化模式,无臭气外溢,无需额外安装除臭装置;采用低温(40~70℃)干化过程,H2S、NH3析出量少,系统运行安全,无爆炸隐患,无需冲氮保护;污泥静态摊放,与接触面无机械静电摩擦,干料为颗粒状,无粉尘危险;出料温度低(<50℃),无需冷却,直接储存。

3.1.3.3 效率高

干燥机组可直接将含水率50%~55%的污泥干化至20%,通过控制网链式输送机变频调速,调节出料含水率(滤饼含水率根据干燥机变频传输速度及干燥时间控制而定),干化过程有机组分无损失,适合后期资源化利用。

3.1.4 运行效果评价

试运行以来,一直稳定运行,解决了污泥体积量过大,配煤使用不及时,难以储存的困难,消除了潜在环保隐患,自动化运行,减少了员工的劳动强度。

3.2 利用搅拌罐混合均匀

污泥干化运行后虽然部分解决了污泥的问题,但仍有部分库存的湿污泥和焦油渣、检修产生的渣子等,借鉴其他单位的成功经验,2019年新上了一套搅拌装置,参照建筑行业的商混搅拌罐,按照一定比例先向料斗加入煤,再加入一定比例的污泥或其他渣子,送到搅拌罐搅拌后从搅拌罐下部出料,利用铲车铲出到堆放位置,按照设定的比例作为一个煤种加入配煤。

4 配煤方式

危废配煤理论上可行,实际操作中还要充分考虑不同煤种的各种必要参数,特别是硫含量,在确保煤炭质量的前提下,有计划的添加掺混后的煤或干污泥,根据实际操作经验,需要提前分析各种危废的主要成分含量,测算出配煤后的硫含量,倒推可以加入的干污泥或掺混后煤的量,通过原有的绞龙加到上煤皮带,利用绞龙的变频电机调速调整加入量,加入量可以用桶接一定时间的物料称重判断。

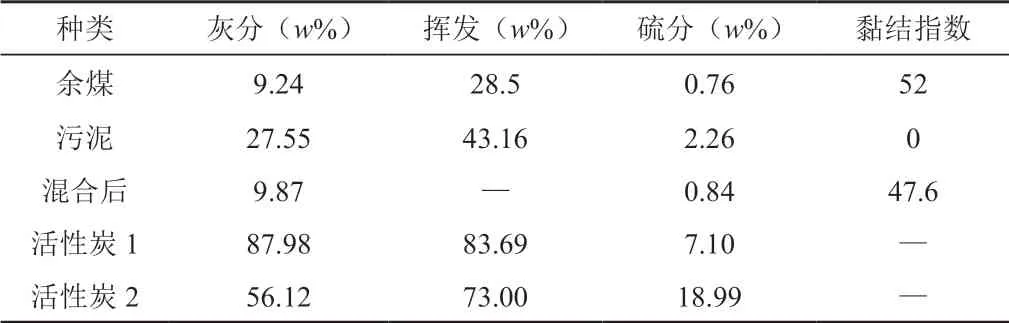

4.1 指标分析,如表1所示

表1 配煤分析

4.2 混配比例研究

4.2.1 湿污泥

经过多次的摸索,湿污泥和不同煤种的掺混比例不同,先后选择了气煤、生产过程中产生的余煤、三分之一焦煤、肥煤等进行试验,结果验证气煤和余煤由于黏度适中,掺混后比较均匀,由于余煤每天都产生,且不能长时间存放,最终确定优先使用余煤掺混。掺混比例通过多次摸索并借鉴其他单位经验,最终确定余煤和湿污泥按照11比1 的比例加入到搅拌罐进行均匀混合,混合后再按照提前确定的配比加入气煤中。为了混配相对准确,自制了专用的铲车斗(如图1),铲车斗可以装煤1.3t,隔离出的小斗装湿污泥约144kg,每次先铲一大斗余煤加入掺混站料斗,再利用下面的小斗铲污泥,这样的掺混比例折算成干污泥就是约11比1的比例,简单实用。

图1 专用的掺混小车及料斗

4.2.2 干污泥

干污泥通过绞笼的变频电机调节转速控制加入量直接配入配合煤中,加入量约每天5t,但在添加活性炭期间暂停干污泥。

4.2.3 活性炭

活性炭通过搅拌站和余煤搅混,其中活性炭1和余煤按照比例20 ∶1混配,混配后的指标硫分1.2%,活性炭2和余煤按照比例40 ∶1混配,混配后指标硫分1.11%,混配好的煤再以单一煤种3%的比例配煤使用;也可以采用活性炭直接加入皮带的方式,做到均匀加入即可。

4.3 日常调整及优化

上述混配比例不是一成不变的,而是要随着煤炭资源的变化,本着效益最大化原则降低配合煤成本,依据不同的配合煤来调整相应的混配比例。搅拌装置如图2所示。

图2 搅拌装置

(1)活性炭如果有其他杂质,需要进行筛分,金属进入煤炭会带来其他影响。也尝试过把活性炭在捣固时加入,但实际情况是由于加入的不均匀,活性炭集中的地方焦炭成熟度明显不够,影响结焦收缩的过程,夹生严重,不能作为正常处置活性炭措施使用。

(2)绞龙加入活性炭和干污泥主要是利旧设备,加入均匀和准确还欠缺,下一步计划增加皮带秤,定量加入,会随着煤流更加均匀,调节方便快捷直观。

5 结束语

通过危废自身资源化、无害化利用的过程,可以较好地解决危废内部处置,同时维护好正常生产,通过实践摸索出适合自身不同煤种的掺混比例,根据煤种分析数据提前预判可以加入的量,准确控制,保证产品质量,实现总体效益最大化,环保风险最小化。