混煤掺烧安全性与经济性研究

2019-10-30

(中国大唐集团科学技术研究院有限公司华中电力试验研究院,郑州 450000)

0 引 言

近年来随着国民经济不断发展,包含火力发电企业在内的各行业对煤炭需求的大幅度增加,导致煤炭价格不断攀升,设计、校核煤种供应紧张,为降低燃煤采购成本,应对设备存在的问题,国内电厂普遍采用混煤掺烧技术。

混煤掺烧可解决锅炉多种问题,如掺烧结渣性较低煤种可解决锅炉结渣,掺烧高硫煤可降低燃煤飞灰比电阻,掺烧高灰发分煤种可降低灰渣含碳量,掺烧高挥发分煤种可解决低负荷稳燃问题,掺烧高挥发分煤种可降低SCR入口NOx浓度等。

1 混煤掺烧方式的选择

1.1 炉外掺混、混磨混烧掺烧

该掺烧方式在煤场或输煤上煤过程中进行。掺配不均时容易出现诸多问题,配风的调整很难同时满足两种煤的需求,该方式适用于燃烧特性及可燃性差别较小煤种的掺烧。对于可磨系数差别较大的煤按此方式掺烧,不仅制粉出力降低、单耗增大,而且会使灰渣含碳量大幅升高,引起锅炉热效率下降,因此该掺烧方式不适宜跨煤种掺烧。

1.2 分磨磨制,仓内掺混,炉内混烧

该掺烧方式适用于仓储式制粉系统,采用分仓上煤方式,磨制完成后,煤粉在粉仓内掺混,炉膛内完成混烧。分仓上煤可避免在控制煤粉细度时,可磨性系数高的煤被磨的偏细、可磨性系数低的煤磨的偏粗的现象,及制粉系统出力降低、单耗增加等问题;根据不同煤种的燃尽特性控制煤粉细度,该掺烧方式适宜可磨系数及燃烧特性差别较大的煤种掺烧。

1.3 分仓上煤,分别磨制、分层送入炉内

该掺烧方式适应于中速磨直吹式制粉系统、双进双出磨直吹式制粉系统及部分仓储式制粉系统。该掺烧方式具有分磨磨制,仓内掺混,炉内混烧的优点,还可跟据各层燃烧器燃煤的特点针对性地控制各层的一次风速、风温(直吹式制粉系统)等参数,掺烧效果更好。对于储仓式制粉系统及双进双出磨直吹式制粉系统,掺烧煤种的适应性很广,不仅能适应相邻煤种的掺烧也能适应跨煤种掺烧;由于中速磨直吹式制粉系统在磨制无烟煤时,细度达不到要求,故该掺烧方式不适宜无烟煤与其它煤种的掺烧。

表1 不同煤种掺烧时掺烧方式的比较及选择

注:分仓上煤分层掺烧低灰熔点煤时,低灰熔点煤放在中、下层掺入。

2 混煤掺配比例依据

计算各种煤的掺配比例时按以下约束条件立出方程求解:

X1Vdaf1+X2Vdaf2≥Vdaf,min

(1)

掺配后煤的最低挥发分Vdaf min主要跟据炉型、燃烧器布置方式考虑锅炉的稳燃性能及燃尽性能确定;

X1Qnet,arl+X2Qnet,ar2≥Qnet,ar min

(2)

掺配后煤的最低发热量Qnet,ar min主要根据制粉系统、给粉机出力确定能否满足机组带负荷的需要;

X1Aar1+X2Aar2≤Aar min

(3)

掺配后煤的最高灰分Aar max主要根据输灰系统的输灰能力确定。

X1Sar1+X2Sar2≤Sar max

(4)

掺配后煤的最高硫分Sar max主要根据脱硫系统的余量及水冷壁高温腐蚀的倾向确定。

3 混煤掺烧中出现的问题及避免方法

3.1 炉内结渣

掺烧煤种的灰熔点温度较原燃用煤种降低较多时或掺烧高硫分煤种,以及掺烧煤种在燃烧过程中与原煤种形成低灰熔点的共晶体时,将引起锅炉结渣。为避免掺烧低灰熔点煤引发的炉内结渣,采用中速磨直吹式制粉系统的低灰熔点煤应在炉膛中下部送入。高硫煤的掺烧主要避免在高还原性气氛区域形成低灰熔点的共晶体。低氮燃烧器改造后的锅炉,主燃烧区域整体呈现高还原性气氛,高硫煤掺烧应采用炉前掺混方式,避免集中送入。

3.2 水冷壁高温腐蚀

在掺烧高硫煤时,炉内水冷壁容易出现高温腐蚀。燃用高硫煤时炉内存在较高浓度的H2S气体,H2S与炉管发生反应形成腐蚀,在壁面存在较高浓度CO,炉管温度较高时,腐蚀速率加快。掺烧高硫煤要跟据燃烧器布置的特点确定是否适合掺烧。对于四角切圆燃烧器锅炉,二次风对一次风的包裹性较好,在壁面不容易出现缺风燃烧,壁面的还原性气体浓度较低,掺烧高硫煤时不容易引起锅炉高温腐蚀;对于采用上下浓淡方式燃烧器,且一次风采用小切圆或微反切,二次风采用大切圆方式,二风对煤粉的包裹较好,水冷壁面还原性气氛较低,掺烧高硫煤不容易引起高温腐蚀;对于旋流对冲燃烧方式锅炉,为避免高温腐蚀可在主燃烧器区域布置贴壁风。

3.3 排烟温度升高

对于设计燃用高挥发分煤种的烟煤炉型,在掺烧低挥发分的贫煤或无烟煤时,煤粉燃尽性能降低,火焰中心抬高,引起排烟温度升高。为避免排烟温度升高,直吹式制粉系统的锅炉可通过分仓上煤方式将低挥发分煤种放在中下层燃烧器送入降低火焰中心高度,同时对磨制低挥发分煤种的磨提高磨出口温度来减少冷风掺入量,增加空预器换热的方法降低排烟温度。对于设计燃用低挥发分煤种制粉系统为直吹式的锅炉,掺烧高挥发分煤种时,为防止制粉系统爆炸,磨煤机控制出口温度降低,磨煤机入口掺入的冷风量增加,使经过空预器的热风量减少,造成空预器换热能力减弱,同样会引起排烟温度升高。对此应通过优化降低磨煤机风量,减少掺入冷风量达到降低排烟温度的目的。

3.4 燃烧器及粉管烧损

设计燃用低挥发分煤种的锅炉,在掺烧高挥发分煤种时容易产生制粉系统爆炸及一次风管回烧问题。为避免爆炸及回烧问题,应在原来基础上整体增加一次风速,避免掺烧高挥发分煤种时着火点前移造成燃烧器及风管烧损。采用分仓上煤炉内掺烧方式的设计烧低挥发分煤种的锅炉,掺烧高挥发分煤种时,要将掺烧高挥发分煤种的磨煤机风量增大,提高对应层的一次风速。

4 混煤掺烧的燃尽问题及提高燃尽率的措施

4.1 混煤的可磨系数

研究表明,混煤的可磨系数不是在任何情况下均为可单一煤种可磨系数加权平均值,只有掺混的两个单一煤种可磨系数较接近时,混煤的可磨系数采可加权平均;当掺混的两个煤种可煤系数差别很大时,混煤的可磨系数低于加权平均值,且混煤的可磨系数更接近难磨煤种。可磨系数差别较大的煤混磨时,可磨系数是降低的。

表2 不同可磨系数煤种掺混后可磨系数变化

4.2 混煤磨制后的粒径偏析

表3 混磨后不同煤粒径的偏析情况

从表中数据可以看出,粗颗粒中难磨的挥发分低的无烟煤占多数,细颗粒中易磨的挥发分高的烟煤占多数。按混煤等效挥发分控制煤粉细度时可磨系数差别大的煤混磨时,可磨系数大的煤被磨的过细,可磨系数小的煤磨的偏粗。无烟煤由于燃尽特性差,要求磨的更细才能使燃尽率保持在合理水平。无烟煤与烟煤混磨时无法避免这种矛盾,将导致混煤中无烟煤的燃尽率降低。

4.3 混煤的着火温度

混煤的挥发分在两种掺配煤的挥发分差别很大(烟煤和无烟煤)时,实测的挥发分低于按各组分加权的挥发分。两种煤混烧时其挥发份的析出是非同步进行的,混煤着火温度通常低于按混煤加权挥发分对应的单一煤种的着火温度,且更接近掺烧的高挥发分煤种的着火温度。

由图1得出:在难燃煤中掺混高挥发分的煤种可改善煤的着火特性。

4.4 不同煤种混磨混烧时混煤的着火燃尽特性

图2-3可以看出燃尽特性差异较大的煤种混磨混烧时存在交互影响,一方面高挥发分煤种优先着火燃烧,火炬温度升高,使低挥发分煤种更快达到着火温度促进低挥发分煤种的着火燃烧;另一方面高挥发分煤种着火后会消耗氧量,使低挥发分煤种着火时氧浓度降低,着火变慢,着火后燃烧扩展变慢,燃尽延迟,引起混煤的燃尽率降低。混煤的着火燃尽是这两种因素竞争的结果。当低挥发分煤种掺入低比例高挥发分煤时,混煤着火燃尽有改善效果,当掺烧高挥发分煤超过一定比例时,混煤的燃尽性能反而降低,这就是所谓的高挥发分煤种的抢风引起的混煤燃尽性能下降。煤质性能差异越大,这种交互影响越严重。

图2 高、低挥发分煤不同比例掺烧

图3 烟煤褐煤、无烟煤贫煤不同比例掺烧

4.5 不同煤种分仓上煤、分别磨制、分层掺烧时燃尽特性

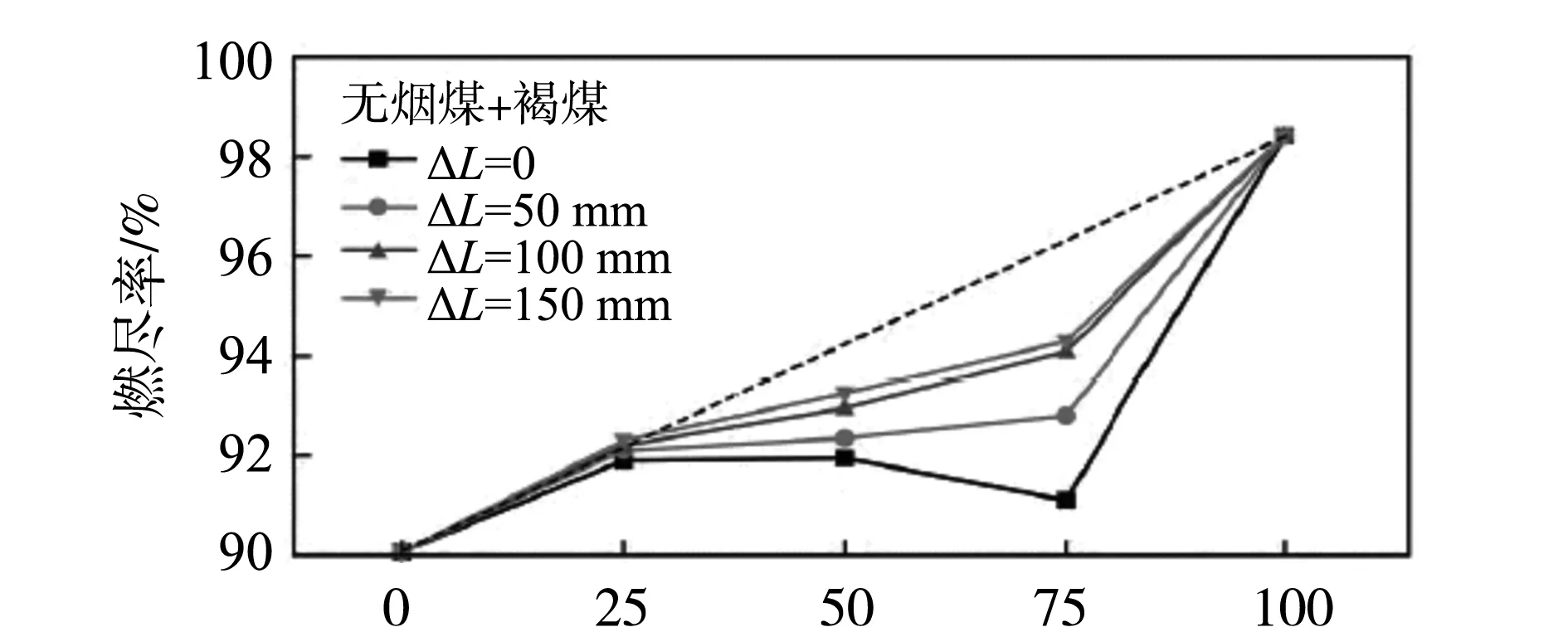

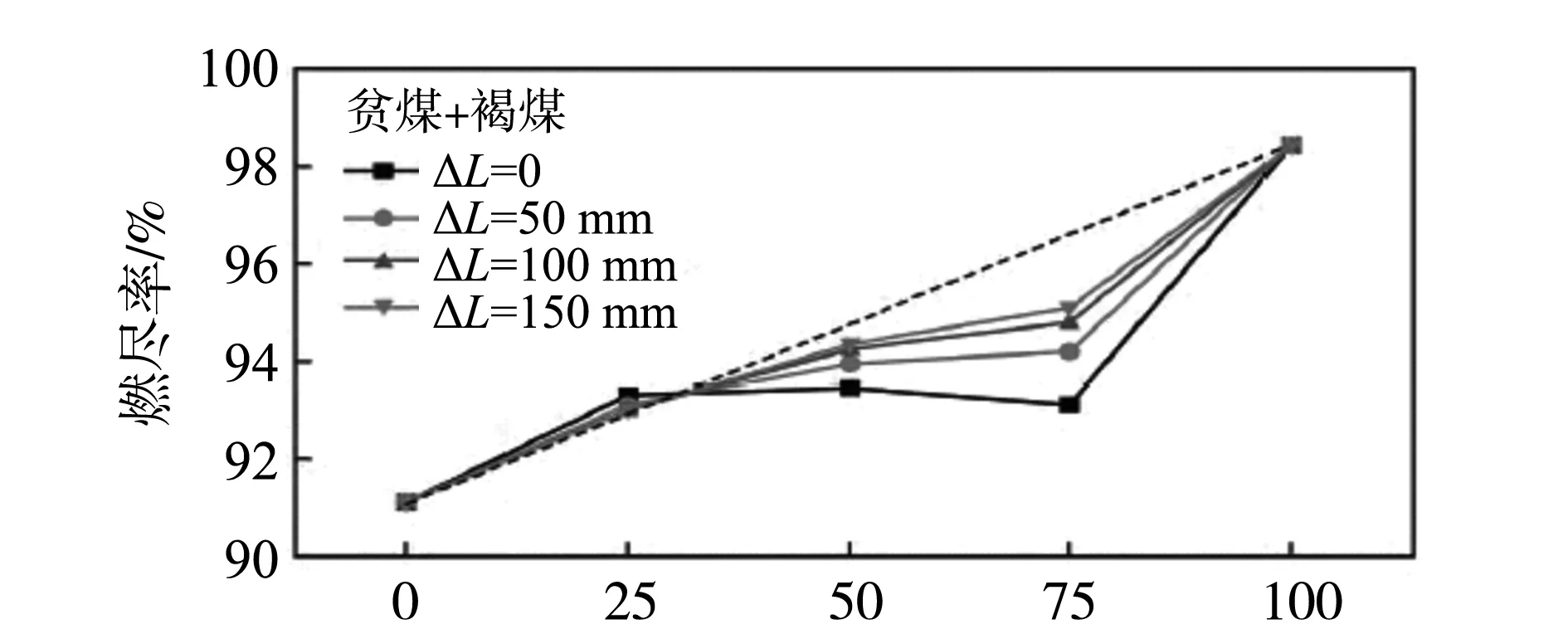

图4-8可以得出燃尽特性差异较大的煤种采用分仓上煤、分磨磨制、炉内掺烧方式时燃烧的交互作用依然存在,但这种交互影响比混磨混烧方式减弱,着火燃尽特性好的煤越晚掺入,交互作用影响越弱,即特性好的煤越晚掺入,抢风的现象越轻, 因此采用分仓上煤、分别磨制、炉内混烧的掺烧方式有助于燃烧特性差异较大掺烧比例较高时混煤燃尽率的提高。

图4 无烟煤掺烧不同比例褐煤

图6 贫煤掺烧不同比例褐煤

图7 贫煤掺烧不同比例烟煤

图8 无烟煤掺烧褐煤、贫煤掺烧褐煤

5 混煤掺烧试验分析

上锅SG2102/25.4-M959型炉,四角切圆燃烧方式,采用六台中速磨直吹式制粉系统,设计煤种为烟煤,掺烧低挥发分煤种。详情见表4。

表4 掺烧煤种煤质及燃烧特性

表5 配煤掺烧方案

表6 不同掺烧方式下的锅炉效率

由表4-表6试验结果表明:难燃尽煤放在中、下层掺入,最上层掺入燃尽特性好的煤的掺烧方式锅炉效率最高。

6 结束语

(1)炉外掺混、混磨混烧掺烧方式不适宜跨煤种掺烧。

(2)分磨磨制,仓内掺混,炉内混烧只适用储藏式制粉系统,适应可磨系数及燃烧特性差别较大煤种的掺烧。

(3)分仓上煤,分别磨制、分层送入炉内掺烧对于储仓式制粉系统及双进双出磨直吹式制粉系统,掺烧煤种的适应性很广,不仅能适应相邻煤种的掺烧也能适应跨煤种掺烧;对于中速磨直吹式制粉系统由于在磨制无烟煤时细度达不到无烟煤的要求,故不适应无烟煤与其它煤种的掺烧。

(4)从混煤的着火温度变化可以得出,在难燃煤中掺混高挥发分的煤种可改善煤的着火特性。

(5)通过分仓上煤、分磨磨制、炉内掺烧方式不同煤种混入前后顺序对比可知,燃尽特性好的煤晚混入炉内掺烧方式能提高混煤燃尽率。