焦化初冷器清洗技术的改进

2020-04-08赵云生

赵云生

(唐钢美锦(唐山)煤化工有限公司,河北滦州 063700)

1 初冷系统运行简介

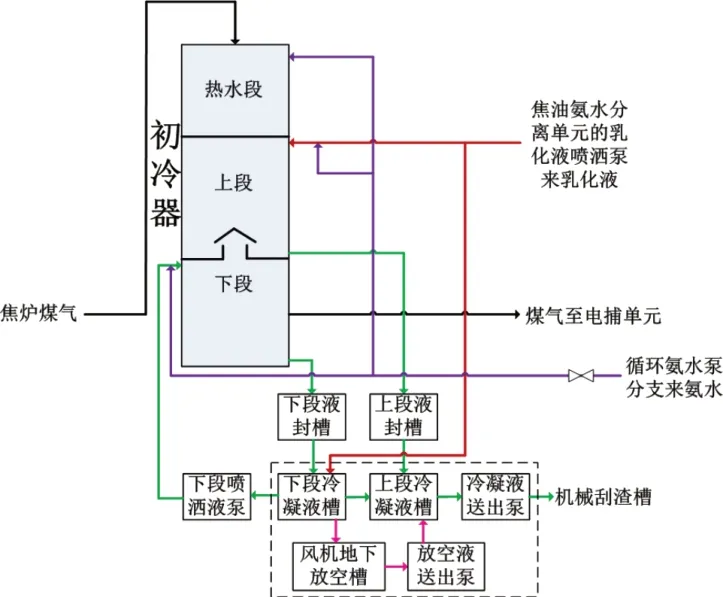

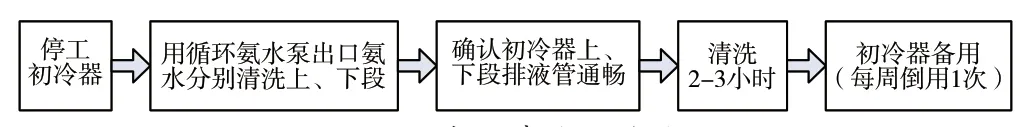

我厂于2014年投产两座65孔7米顶装焦炉,煤气发生量70 000m3/h,年产焦炭1 500kt,来自焦炉约82℃的荒煤气,与焦油和氨水沿吸煤气管道至气液分离器,气液分离后荒煤气由上部进入4台并联操作的横管式初冷器,将煤气冷却至21~22℃,再进入2台并联操作的电捕焦油器,除掉煤气中夹带的99%焦油雾滴,再由煤气鼓风机(两台,开一备一)加压送至硫铵单元。初冷器在运行过程中,每周对初冷器清洗一次,选用循环氨水进行清洗,清洗时关闭乳化液喷洒阀门,打开清洗用氨水阀门进行清洗,上段清洗氨水经由液封槽进入上段冷凝液槽,直接送往机械刮渣槽。下段清洗氨水经由液封槽进入下段冷凝液槽,满流至上段冷凝液槽后送往机械刮渣槽。如图1和图2 所示。

图1 改造前初冷器工艺

图2 初冷器清洗工艺流程

2 初冷器在运行中存在问题

2.1 初冷器倒用之后,塔阻力上升较快

初冷器在运行过程中,要求塔阻力<1 200Pa,每周倒用一次,停下来的初冷器立即进行清洗,前期效果不错。今年年初,我厂对煤品种进行调整,应对新的更严峻的环保形势,集气管压力要求控制在140Pa,初冷器阻力上升较快,常规的初冷器倒用、清洗不能满足生产,初冷器前吸力低于正常值,焦炉冒烟,严重影响煤气外送,车间迅速组织技术人员查找原因,经过现场检查和工艺分析,判断为:

(1)高吸力造成煤气过多夹带焦粉细渣,初冷器内冷却水管附着的渣子变多且焦油氨水分离单元的分离效果变差,送至初冷器循环水段用于煤气洗涤的乳化液中含有较多的悬浮物,堆积在初冷器内的冷却水管间造成煤气通道狭小从而导致初冷器阻力升高。

(2)当倒用初冷器进行清洗后,冷却水管上大量的渣子随着初冷器排液管流入上、下段冷凝液槽内,而下段喷洒液是共用一槽且循环喷洒,会将槽内的渣子循环送至其他初冷器下段反复附着在冷却水管上造成清洗效果变差,如此恶性循环造成阻力上升快。

2.2 风机高负荷运转

在运行过程中,为了提高吸力,不断提高风机频率(43~48Hz),风机的电流由原来的75A 变成现在的90A,风机的轴瓦温度也在增高,风机在满负荷状态下运转,增加了能耗。

3 改造措施

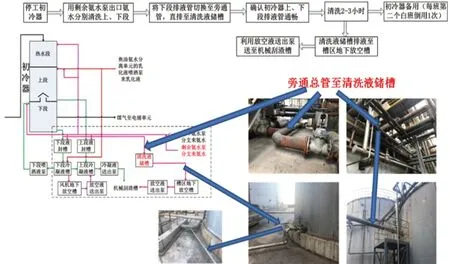

增加清洗液槽,将初冷器清洗液排放到清洗液储槽,防止恶性循环,针对这一问题,车间研究并实施了技术改造,将闲置不用的焦油中间槽做为清洗液储槽,在原来下段冷凝液管道处带压开孔,分支处一支管道,将四台初冷器下段排液管汇集在一起排入清洗液储槽内,在清洗液储槽底部沉积杂质排放至槽区地下放空槽内,经泵送至机械刮渣槽。如图3所示。

图3 改造后现场流程图

4 初冷器运行效果明显改善

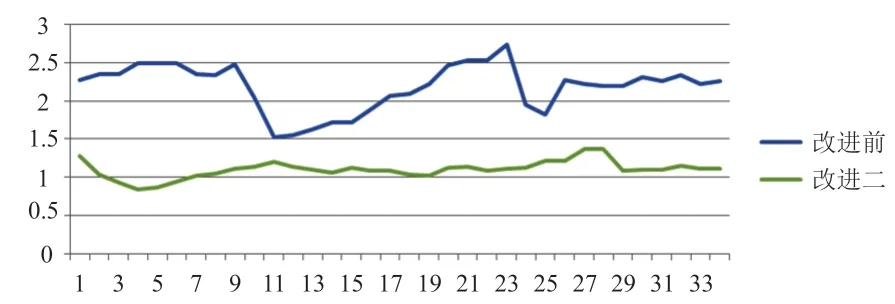

经过改造后,不仅避免了下段冷凝液槽进入含渣清洗液的问题,经过一段时间的运行和观察,初冷器阻力保持在1 000~1 200Pa。风机频率也由原来的48Hz 降到43Hz,风机的电流也恢复正常,鼓风机以及机前整个系统运行平稳,确保了煤气正常外送。如图4,表1所示;

图4 改造后初冷器阻力情况

表1 改造后风机各项参数和改造前对比

5 经济效益

5.1 施工投入

工程改造及人工费用10+3=13万元。

5.2 节省费用

(1)保证煤气系统稳定运行,鼓风机电机电流由90A 降至75A。年节省电费=√3*10 000V*(90-75)A*0.9*0.96*24h*365d/1 000*0.52元/度=1 022 492元=102.25万元

(2)初冷器喷洒管检修周期由每周一次延长至每月一次,(每次需5人检修3d,300元/人)。年节省检修费用=5*3*300*(4-1)*12=162 000元=16.2万元。

年创效合计:

102.25+16.2-13=105.45万元

5.3 环保效益

稳定风机运行,保证焦炉环保操作和VOCs 负压吸引正常运行。