催化裂化烟气脱硫脱硝国产技术的应用

2020-04-08温福

温福

(中国石化湛江东兴石油化工有限公司,广东湛江 524012)

烟气脱硫技术分为干法、半干法和湿法[2-3],其中湿法应用实例占比约为85%[4-5]。美国、日本等发达国家应用的FCC烟气洗涤除尘脱硫技术主要有ExxonMobil的钠碱洗涤WGS工艺和DuPont公司的钠碱洗涤EDV工艺,钠碱洗涤法具有工艺和设备简单、占地小、成熟可靠、吸收剂来源广等优点。脱硝主要采用氨选择性催化还原(NH3-SCR)工艺,催化剂采用托普索公司的波纹板式催化剂,该工艺成熟可靠、脱硝效率高、运行稳定。

我国在催化裂化烟气治理初期,燕山石化、广州石化、兰州石化等采用美国Belco技术建设了几套钠碱洗涤法烟气除尘脱硫装置。为打破国外技术垄断,中国石化抚顺石油化工研究院和中国石化宁波技术研究院共同开发了FCC烟气SCR脱硝工艺和新型湍冲文丘里除尘脱硫技术,并在中国石化湛江东兴石油化工有限公司50万t/a催化裂化装置脱硫脱硝项目上得到了应用。

1 烟气脱硫脱硝除尘工艺技术原理

1.1 工艺技术原理

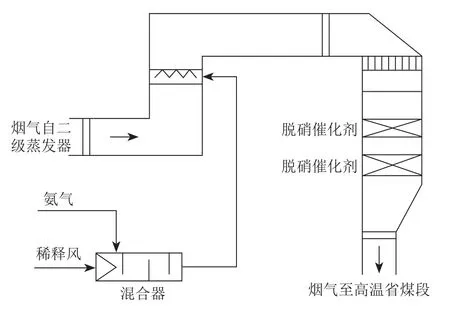

1.1.1 NH3-SCR脱硝工艺

SCR法是在含氧气氛下,氨作为还原剂注入烟气中,在催化剂的作用下,NOx被还原为N2和水。为减少铵盐的生成,对SCR催化剂的性能有严格的要求(一般要求SO2/SO3转化率<1%),同时,操作上要尽量减少氨逃逸。

1.1.2 除尘脱硫工艺

新型湍冲文丘里除尘脱硫属湿法除尘脱硫技术,其反应速度快、效率高、添加剂利用率高,同时除尘脱硫。

湍冲洗涤工艺技术的基本理论是撞击学,沿着同轴的两股气体或气液—颗料或滴粒,相向流动冲撞,由于惯性颗粒穿过撞击面,渗向反向流,并来回做减幅振荡运动,在相对速度极高的条件下,颗粒相向运动并延长了在气流中停留的时间,强化了热、质传递效率。技术的关键在于独特的喷头设计,在截面上不同位置、不同的自身旋转而产生的离心力作用下,从喷嘴喷出的液体均匀呈辐射状,液体在微观上旋转翻腾,由中间向四周扩散,封住了逆喷塔筒体截面,同时与气体强烈湍冲撞击,充分接触、分散,在一定的工作参数下,有效地利用液相能量和气相能量,建立动态平衡的泡沫区[6]。技术特点是:1)非雾化喷头,喷口直径大,解决了传统湿法吸收过程中喷咀堵塞的问题;2)耐冲击,即使在跑剂的情况下,也能保证除尘和脱硫效果;3)湍冲洗涤存在泡沫区,对超细粉尘有较好的除尘效果。

脱硫机理是碱性物质与SO2溶于水生成的亚硫酸溶液进行酸碱中和。首先,烟气中的SO2与水接触生成亚硫酸,然后亚硫酸与NaOH反应生成Na2SO3,Na2SO3与H2SO3进一步反应生成NaHSO3;NaHSO3又与NaOH反应生成亚硫酸钠,生成的亚硫酸钠一部分经过氧化后作为无害的硫酸钠水溶液排放[7]。

1.1.3 脱硫废水处理

烟气洗涤系统排出的废水中主要含溶解态的亚硫酸盐和硫酸盐及催化剂细颗粒,要达到污水外排标准,需要采取措施将亚硫酸盐转化为硫酸盐,并除去悬浮固体,使外排污水COD含量达标。

脱硫废水处理单元(PUT)工艺技术由中国石化宁波技术研究院与浙江双屿实业有限公司联合开发,主要过程包括过滤、浓缩和氧化处理。处理后废水指标为SS<60 mg/L,COD<60 mg/L。该技术具有工艺流程短、占地面积小、运行成本低、自动化程度高、操作简单、适用范围广等特点,可根据脱硫废水的悬浮物浓度等调整各设备的参数[8]。

1.2 烟气脱硫脱硝除尘装置工艺流程

1.2.1 脱硝单元简要工艺流程

来自催化裂化余热锅炉的烟气从蒸发段上出口处引出至脱硝反应模块,模块内安装两层脱硝催化剂,并在蒸发段上烟气出口处增加氨气喷口,利用脱硝模块前的混合格栅使氨气充分均匀分布后再进入脱硝模块。脱硝后的烟气再经过烟道进入下蒸发段。脱销单元简要工艺流程见图1。

为实现装置长周期运行,并达到较好的脱硝效果,设计采取了以下措施:①选用蜂窝状脱硝催化剂,保证最大催化剂接触面积;同时设置声波和蒸汽吹灰设施,定期进行吹灰,避免催化剂孔道堵塞。②设置导流板使烟气均匀分布。③设置密封装置,确保烟气全部通过催化剂床层。④预留催化剂空间,在装置运行后期,催化剂活性下降时,可以加装一层催化剂来保证脱硝效果。

图1 烟气脱硝装置工艺流程

1.2.2 除尘脱硫单元及废水处理单元工艺流程

除尘和脱硫同步进行,采用四级脱硫除尘。第一段为急冷段,在激冷塔进行,采用急冷喷嘴形成水膜,对烟气进口冷却降温,同时对SO2和粉尘初步收集;第二段为逆喷段,采用湍冲洗涤技术,利用三个逆喷喷嘴喷出的液体与烟气逆向接触,降低烟气温度至饱和并对大颗粒高浓度粉尘进行洗涤,同时吸收SO2;第三段是洗涤吸收段,饱和烟气通过消泡器,进一步去除烟气中剩余的SO2、细微颗粒物;第四段为电除雾,经过圆筒电除雾器去除水雾后的净烟气由上部80米高烟囱排入大气。

NaOH脱硫剂连续不断补充到除尘激冷塔和消泡器,通过逆喷浆液循环泵和消泡器浆液循环泵将浆液分别打入除尘激冷塔和综合塔,在综合塔内浆液通过喷嘴与从下而上的烟气进行逆向接触,进行充分反应。从逆喷浆液循环泵出口总管抽出一部分废水送入脱硫废水处理系统,以保证塔内浆液的悬浮物、盐和氯离子浓度,防止在塔内富集。

废水自除尘脱硫单元送来,先进入浆液缓冲池,与絮凝剂混合均匀后经缓冲池泵送入胀鼓式过滤器。胀鼓式过滤器的上清液进入氧化罐,经三级氧化后,COD、SS达到外排水排放标准后进入排液池,由排液泵送至公司总排水池,与高浓度污水处理装置的外排水混合后,排至市政污水处理系统。胀鼓式过滤器底部排出的浓浆含固率3%~7%,进入渣浆浓缩缓冲罐沉降浓缩至含固量15%~30%,再经真空带式过滤机进一步浓缩脱水后,制成含固率约40%的泥饼装袋,作为危废,外委具有危废处置资格的单位进行处理。除尘脱硫装置工艺流程见图2。

图2 烟气除尘脱硫装置工艺流程

1.3 烟气脱硫脱硝除尘装置设计规模及条件

烟气设计处理量65 520 m3/h(湿基,标准状态,以下同),SO2浓度1 000 mg/m3;NOx200 mg/m3;粉尘150 mg/m3。脱硫脱硝处理后,净化烟气量73 307 m3/h(湿基),NOx浓度≤100 mg/m3(干基),NOx脱除率≥70%;SO2浓度≤100 mg/m3(干基),SO2脱除率≥90%;粉尘浓度≤30 mg/m3(干基),粉尘脱除率≥80%。

2 装置运行状况分析

2.1 装置运行指标分析

2014年6月烟气脱硫脱硝除尘装置建成,并实现安全投产一次成功,2015年10月与催化裂化装置同步进行停工检修,2015年12月再次投入运行。到目前为止,装置运行平稳,效果良好,运行参数及外排烟气和废水指标见表1和表2,压降情况见表3,能耗及三剂消耗情况见表4、5。

表1 催化裂化烟气脱硫脱硝除尘装置运行指标

续表

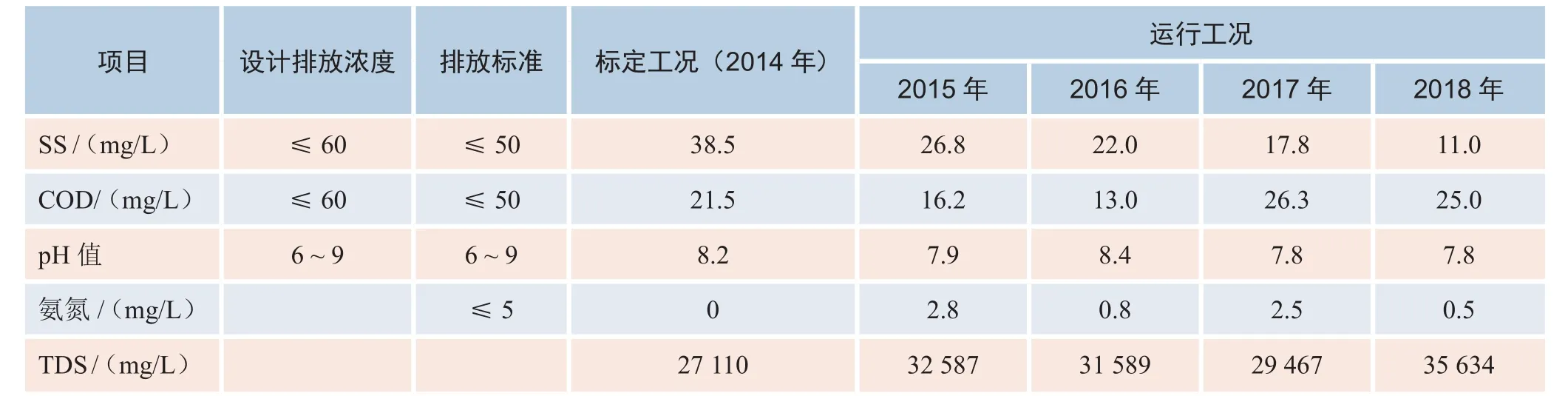

表2 催化裂化烟气脱硫脱硝除尘装置外排水排放指标

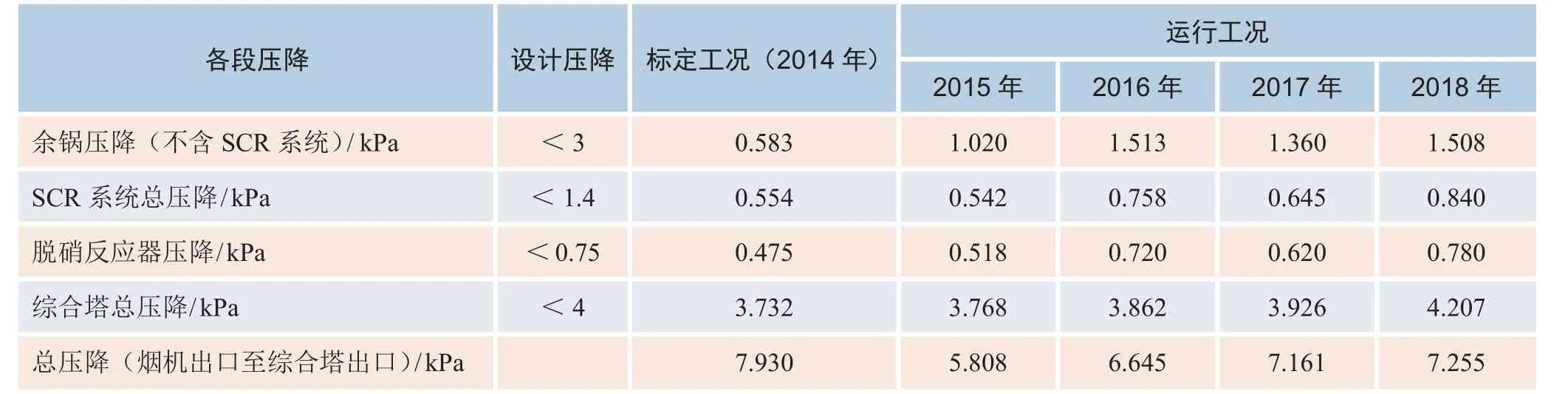

表3 催化裂化烟气脱硫脱硝除尘装置压降状况

通过表1可以看出,装置实际入口的NOx和粉尘浓度低于设计值,SO2高于设计值,装置运行效率较高,外排烟气中SO2、NOx,颗粒物质量浓度均低于排放标准,三者减排率依次为99.9%、70.8%、80.7%。装置外排烟气达到设计指标,满足我国石油炼制工业污染物排放标准(GB 35170—2015)大气污染物特别排放限值要求。FCC再生烟气经脱硫脱硝除尘装置的净化,向大气排放的SO2、NOx、颗粒物依次降低643.21 t/a,39.75 t/a,39.49 t/a,环保效益显著。

表4 烟气脱硫脱硝装置能耗成本统计

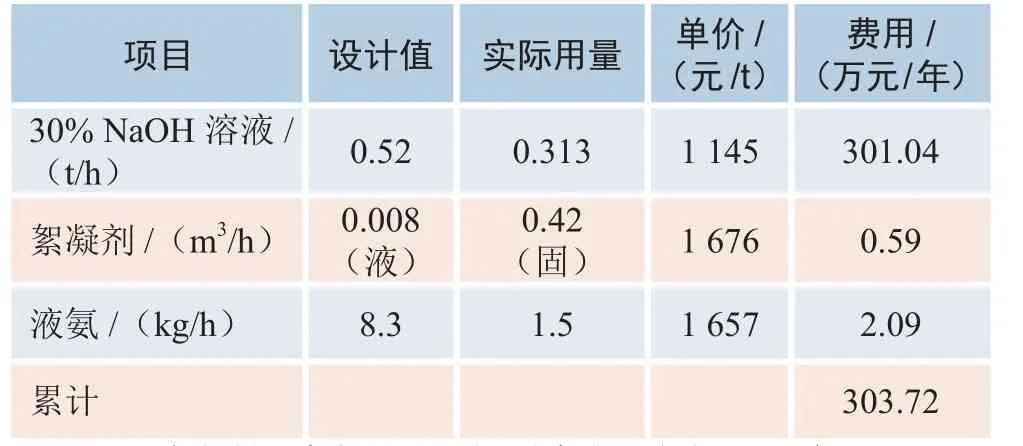

表5 烟气脱硫脱硝装置三剂消耗成本统计

由表2可知,外排废水的SS、COD浓度和pH值均低于设计值,满足石油炼制工业污染物排放标准(GB 3517—2015)水污染物特别排放限值要求。

由表3可以看出,SCR系统总压降和综合塔总压降均低于设计值。2018年脱硝单元及综合塔的压降均出现上升,主要原因是装置到了生产运行后期,随着SCR反应床层积灰、除沫器结垢等影响,压降较开工初期有明显上升。

由表4可看出,脱硫脱硝除尘装置运行使FCC主体装置能耗上升1.984 kgEO/t.其中主要是电耗,装置本身运行电耗364.1 kW·h;同时由于装置投用后,催化烟机出口背压上升,烟机减少做工115 kW。

由表5可以看出,脱硫脱硝除尘装置年三剂消耗成本约303.72万元。脱硫脱硝装置每天回收泥饼0.36 t/d,年回收约129.6 t/a。泥饼处理费用按2 050元/t计算,每年处理泥饼成本约26.57万元。脱硫脱硝除尘装置能耗、三剂及固废处理三项费用合计为607.98万元/年。

2.2 装置检修情况

2015年10月烟气脱硫脱硝除尘装置与催化主装置同步停工检修,发现脱硝单元脱硝催化剂模块完好,蜂窝催化剂孔道无堵塞现象。脱硫除尘单元激冷塔、综合塔衬里完好;急冷喷嘴、逆喷喷嘴完好,未出现腐蚀或磨损;消泡器喷嘴完好,未出现腐蚀或磨损;湿式电除雾器部分阴极线下端与固定模块间有磨损现象,对阴极线进行了更换。外排烟囱采用玻璃钢材质,大修检查无腐蚀现象。废水处理单元三台胀鼓式过滤器滤芯完好未见损坏,内衬完好未出现脱落;渣浆浓缩缓冲罐,内衬完好未出现脱落,搅拌器未出现腐蚀磨损。

脱硫脱硝除尘装置经过一年多的运行,主要设备保持完好,根据停工检查情况以及日常运行情况分析,装置可满足四年一修的长周期运行要求。

3 存在的主要问题及整改措施

3.1 脱硝反应器烟气温度偏低

目前脱硝反应器烟气温度为285℃左右,低于设计346℃的要求,对烟气脱硝效果存在一定影响,并且喷氨后结氨盐的可能性上升,对装置长周期运行形成不利影响。烟气进入脱硝反应器温度低的原因为余锅蒸发段负荷设计过大,原设计产3.5 MPa饱和蒸汽量为5.9 t/h,实际产汽量达到9.5 t/h。

整改措施:对余热锅炉一级蒸发段和二级蒸发段采取部分堵管,同时在锅炉脱硝烟气段增设稀释风空气预热器,以提高脱硝稀释风温度。整改后脱硝段温度由280℃升至350℃,与设计值基本一致。

3.2 电除雾器除尘效果不理想

电除雾器在高电压运行时极不稳定,电压、电流波动较大,目前只能降低电压至41 kV、电流22 mA运行,除雾效果不理想。净化烟气含水量偏多,综合塔附近有明显水珠落下,排放烟气有拖尾现象,在气温较低的春季和冬季较为明显,拖尾长度约500米左右,未出现蓝烟现象。

整改措施:将固定器的斜拉杆取消,更换18根阴极,用钢性的316L不锈钢管阴极线代替,上端通过特殊夹具固定于阴极小梁上,下部与定位盘固定,起到对定位盘的固定作用。电除雾器本体与固定器之间用玻璃钢盲板隔离,将各固定器的热风管线阀门关闭,不需要热风保护。整改后,电除雾器运行稳定,除雾效果明显提高,无明显水珠下落,烟气脱尾长度也比改造前减少2/3。

3.3 激冷塔逆喷喷嘴前蝶阀冲刷磨损严重

综合塔底浆液泵(两开一备)同时供给激冷段与逆喷段,综合塔底浆液泵扬程为50 m,正常操作时激冷段喷嘴前压力控制在0.3 MPa左右,而逆喷段喷嘴前压力控制在0.1 MPa左右。因此,需关小逆喷喷嘴前蝶阀进行卡量,造成喷嘴前蝶阀阀体冲刷穿孔,漏量较大,喷嘴压力偏高,影响装置长周期安全运行。

整改措施:增加综合塔底浆液泵B/C出口直接至逆喷段流程,将激冷段与逆喷段浆液分开提供,A泵出口浆液专供给激冷段,C泵出口浆液专供给逆喷段,B泵出口浆液均可以供给激冷段与逆喷段(正常为备用)。逆喷段C泵电机增加变频器,逆喷管道上的阀门均为全开,逆喷喷嘴前压力由变频器控制。整改完成后,逆喷喷嘴前压力平稳,不需要蝶阀进行节流。

4 结论

采用国产技术的催化裂化烟气脱硫脱硝除尘装置可有效脱除烟气中的SOx、NOx和粉尘等有害污染物,净化后烟气满足石油炼制工业污染物排放标准(GB31570-2015),运行稳定,具有良好的操作弹性。脱硫脱硝除尘装置能够与催化裂化装置同步运行同步检修,满足四年一修的长周期运行要求。