海南某金矿尼尔森重选-浮选试验

2020-04-08杨洪英佟琳琳

陈 桥, 杨洪英, 佟琳琳

(东北大学 冶金学院, 辽宁 沈阳 110819)

石英脉型金矿分布广、数量多,是当前我国黄金生产主要的金矿类型.该矿石中金矿物多为自然金和银金矿,金矿物粒度分布因矿区而异.处理石英脉型金矿的方法主要有重选法、浮选法、氰化法重选-浮选以及重选-氰化联合工艺等[1].随着矿产资源开发利用过程中环保要求的逐渐增高以及离心选矿设备的出现,重力选矿在黄金生产中的地位日益突出[2].尼尔森选矿机是一种新型的离心选矿设备,具有体积小、富集比高、生产成本低及环境友好等优点,广泛应用于黄金选矿领域[3-4].尼尔森选矿机不仅能有效回收粗颗粒金,同时对微细粒金也有较好的回收效果[5-6].尼尔森选矿机通常安装在磨矿回路中,在浮选、氰化浸出等工艺之前回收金,可有效提高金回收率[7-8].

海南某大型石英脉型金矿目前采用跳汰-全泥氰化的生产工艺[9].因氰化物危害巨大,迫于环保压力,开发绿色工艺,进行技术改革是企业实现可持续发展的必由之路.本文针对该金矿的矿石特性,提出尼尔森重选-浮选的联合工艺并探究最优选矿条件及技术指标,旨在开发出适合该类型金矿的绿色高效选矿工艺,为企业工艺改造提供依据.

1 原料分析

本试验所用原料由海南某金矿提供,矿石金品位为9.8 g/t,其化学成分如表1所示.通过工艺矿物学研究表明,矿石中矿物组成相对简单,金属矿物主要为黄铁矿和钛铁矿,还有微量辉铋矿和单质铋;脉石矿物主要为石英、白云母、绿泥石和长石.矿石中金矿物以自然金为主,粒度分布范围较广,有巨粒金、粗粒金、中粒金及微细粒金.金矿物的赋存状态主要为包裹金、粒间金及裂隙金,其中裂隙金和粒间金质量分数约为50%,这部分金矿物在磨矿过程中易解离,可利用重选回收.

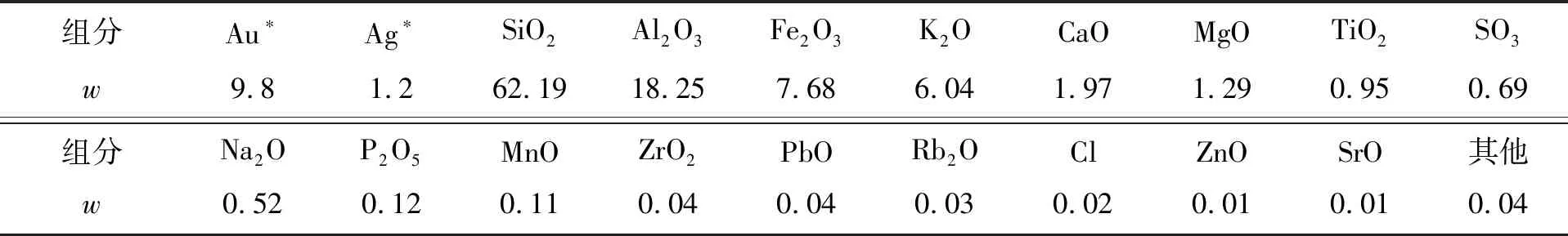

表1 原矿石的化学成分(质量分数)

*:单位g/t.

2 GRG试验

GRG(gravity recoverable gold)试验是由加拿大麦吉尔大学提出的一种评估金矿石中重选可回收金含量的方法,该试验包括3次磨矿和3次尼尔森分选过程,是工业生产中预测和分析尼尔森重选效果的主要途径[10-11].

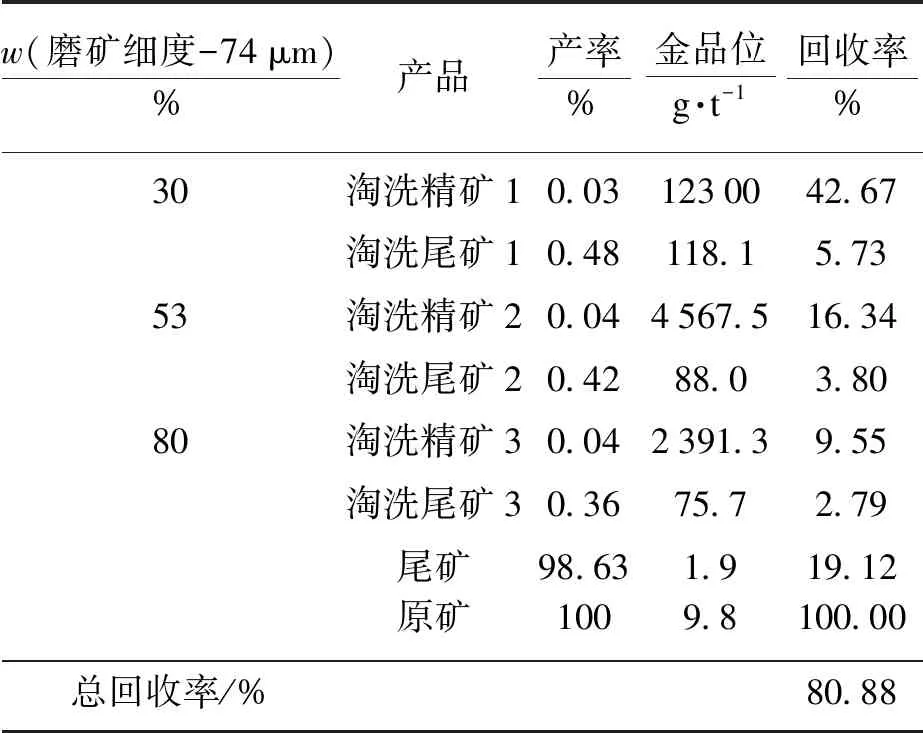

试验所用原矿石20 kg,尼尔森选矿机(MD3)的操作条件为相对离心力60g,反冲水压14 kPa,矿浆质量分数30%~40%,给矿速度400~1 000 g/min.将20 kg样品磨至-2 mm以下(-74 μm占30%),调浆后进行第一次尼尔森分选,所得精矿经淘金盘淘洗后得到淘洗精矿1和淘洗尾矿1.将一次尼尔森重选尾矿磨矿至-74 μm占53%,重复尼尔森分选及淘洗步骤,得到淘洗精矿2和淘洗尾矿2;将二次重选尾矿再次细磨,至-74 μm占80%后进行第三次选别,得到淘洗精矿3、淘洗尾矿3及最终尾矿.分别分析淘洗精矿、淘洗尾矿及最终尾矿品位,计算各步骤金回收率.试验结果如表2所示.

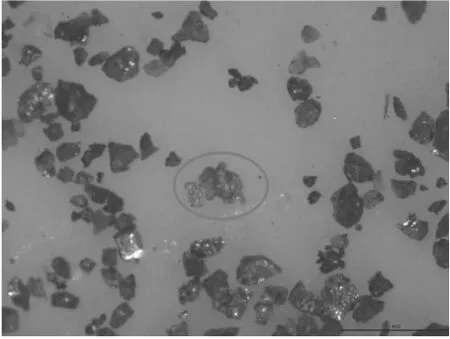

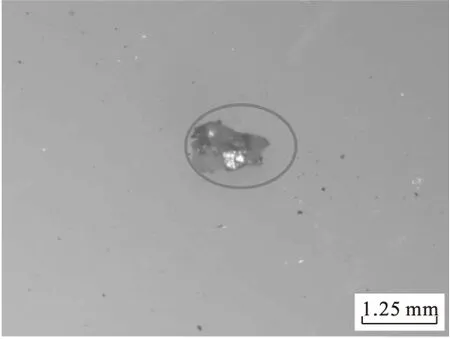

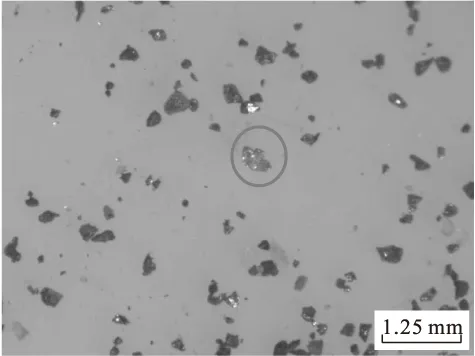

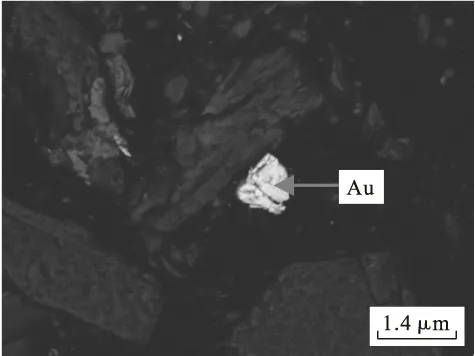

由表2可知,在粗磨细度为-74 μm占30%时,对应的淘洗精矿1品位可达1.23%,淘洗尾矿1品位118.08 g/t.淘洗精矿1中存在较多肉眼可见金,用体视镜观察可发现大量单体金(图1)及金矿物连生体(图2).一次尼尔森分选金回收率为48.40%,表明接近一半的金矿物在粗碎过程中解离,巨粒、粗粒及中粒金几乎全部回收.二次分选获得淘洗精矿2品位4 567.5 g/t,淘洗尾矿2品位88.0 g/t,金回收率为20.14%.体视镜下观察淘洗精矿2可发现少量颗粒金,如图3所示.三次分选获得淘洗精矿3品位2 391.3 g/t,淘洗尾矿3品位75.7 g/t,金回收率为12.34%,淘洗精矿3中未发现肉眼可见金,利用扫描电子显微镜可观察到微细粒金(图4),说明尼尔森选矿机对细粒金也有较好的回收效果.GRG试验尼尔森重选尾矿品位为1.9 g/t,金总回收率为80.88%,表明该金矿中重选可回收金含量较高,适合尼尔森重选工艺.

表2 原矿石GRG试验结果

图1 淘洗精矿1中单体金

图2 淘洗精矿1中金-石英连生体

图3 淘洗精矿2中单体金

图4 淘洗精矿3中金矿物扫描电镜照片

3 重选条件试验

3.1 磨矿细度

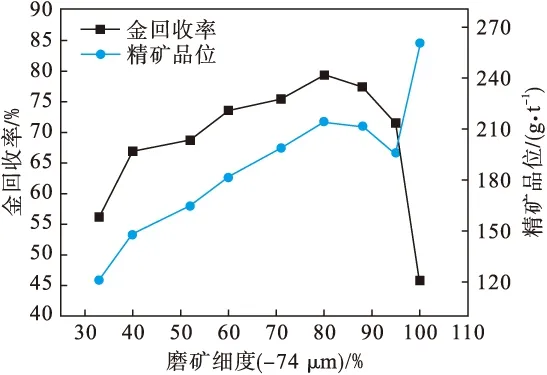

磨矿细度直接决定金矿物的解离度,同时磨矿过程也会产生很高的成本,合适的磨矿细度对选矿生产至关重要.因此,首先探究磨矿细度对尼尔森重选的影响.设定试验条件为:相对离心力60g,矿浆质量分数40%,反冲水压14 kPa,给矿速度500 g/min,以金精矿品位及金回收率为考察指标,磨矿细度试验结果如图5所示.

图5 磨矿细度对重选指标的影响

由图5可知,在磨矿细度-74 μm占95%以内,随着磨矿细度增加,精矿品位和金回收率均为先增加后降低,并在磨矿细度为-74 μm占80%时达到最大值,分别为214.4 g/t和79.35%.当-74 μm质量分数达到100%时,由于矿石粒度过细,分选床层遭到破坏.虽然此时留在富集锥中的少量精矿品位较高,但由于金精矿产率过少,大量金在尾矿中流失,导致金回收率急剧降低.综合以上分析,确定最佳磨矿细度为-74 μm占80%.

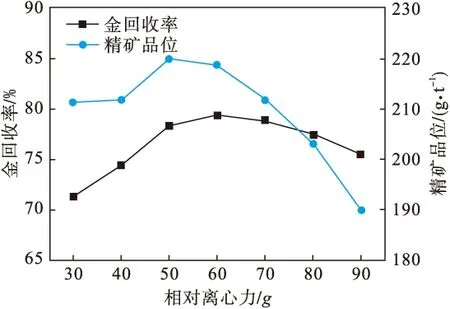

3.2 相对离心力

尼尔森选矿机分选过程是在高倍的重力场下,通过扩大不同密度矿物之间所受的重力差来实现轻重矿物分离的,因此相对离心力(g)值是影响矿物分选效果的重要参数.磨矿细度取-74 μm占80%,设置矿浆质量分数40%,反冲水压14 kPa,给矿速度500 g/min,探究相对离心力对精矿品位和金回收率的影响.试验结果如图6所示.

图6 相对离心力对重选指标的影响

由图6可以看出,随着相对离心力增大,精矿品位和金回收率均为先增加后降低.精矿品位在50g时达到最大值219.9 g/t,金回收率在60g时达到最大值79.33%,此时精矿品位为218.7 g/t,与50g时相差不多;同时考虑到重选精矿还需利用摇床进一步精选,因此本试验优先选择最大金回收率.综合以上分析,确定最佳相对离心力为60g.

3.3 反冲水压

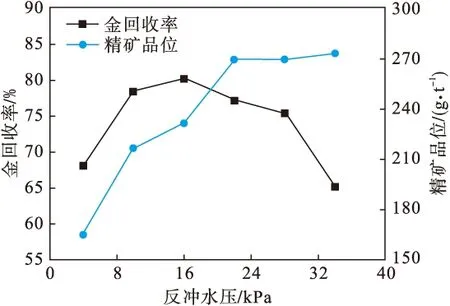

尼尔森选矿机富集床层在反冲水作用下保持适度的流态化是实现金矿物连续富集的保证,选择合适的反冲水压对提高尼尔森重选效果意义重大.确定磨矿细度(-74 μm)为80%,相对离心力60g,设置矿浆质量分数40%,给矿速度500 g/min.探究反冲水压对精矿品位和金回收率的影响.试验结果如图7所示.

图7 反冲水压对重选指标的影响

由图7可知,随着反冲水压不断增大,精矿品位先迅速增大,在反冲水压为22 kPa时达到最大值后基本不变.金回收率随着反冲水压增加先升高后降低,在16 kPa时达到最大值为80.29%,此时精矿品位为231.5 g/t.反冲水压较小时分选床层出现压死现象,分选效果较差,精矿品位和金回收率均较低;反冲水压过大会导致精矿产率过低,部分金随尾矿流失,金回收率降低.综合分析,确定最佳反冲水压为16 kPa.

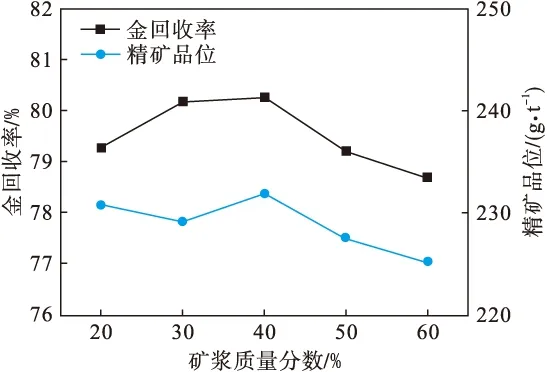

3.4 矿浆质量分数

矿浆质量分数是选矿工艺中一个重要参数,不仅影响选矿指标,同时还关系到整个选矿流程中的水平衡.确定磨矿细度(-74 μm)占80%,相对离心力60g,反冲水压为16 kPa,给矿速度500 g/min.探究矿浆质量分数对精矿品位和金回收率的影响.试验结果如图8所示.

由图8可知,随着矿浆质量分数增加,金回收率先增大后降低,但变化幅度较小,在矿浆质量分数为30%和40%时金回收率几乎相同.精矿品位随着矿浆质量分数的变化出现微小波动,在矿浆质量分数为40%时精矿品位最高.总体来看,矿浆质量分数对尼尔森重选指标影响不大,实际生产中应根据流程中矿浆质量分数合理调整.本试验确定最佳矿浆质量分数为40%.

图8 矿浆质量分数对重选指标的影响

根据以上试验,确定出该矿石尼尔森选矿机重选的最佳操作为磨矿细度(-74 μm)占80%,相对离心力60g,反冲水压16 kPa,矿浆质量分数40%.在此条件下,利用尼尔森选矿机处理原矿石可得品位230 g/t、回收率80.30%的重选精矿,所得尾矿金品位2.0 g/t.

4 浮选试验

以尼尔森选矿机重选所得尾矿为浮选原矿,进行浮选试验研究.浮选原矿金品位为2.0 g/t,粒度为-74 μm占80%.利用一次粗选流程分别考察捕收剂用量及浮选时间对浮选效果的影响,得出最佳浮选条件,并在此基础上进行闭路浮选试验.

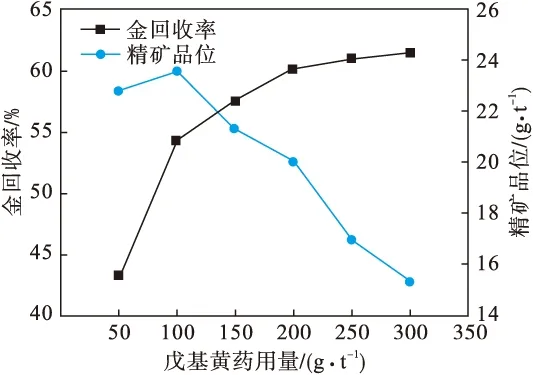

4.1 捕收剂用量

经过浮选药剂对比试验,选择出戊基黄药为最佳捕收剂.在pH中性,水玻璃用量200 g/t,硫酸铜用量100 g/t,11号油用量20 g/t,浮选时间4 min的条件下进行捕收剂用量试验,考察戊基黄药用量对浮选效果的影响.试验结果图9所示.

由图9可知,随着戊基黄药用量的增加,精矿品位逐渐下降,金回收率逐渐上升,当戊基黄药用量超过200 g/t时,金回收率增加幅度减小并趋于不变,说明戊基黄药用量为200 g/t时即可满足浮选要求,此时精矿品位为20.0 g/t,金回收率为60.05%.

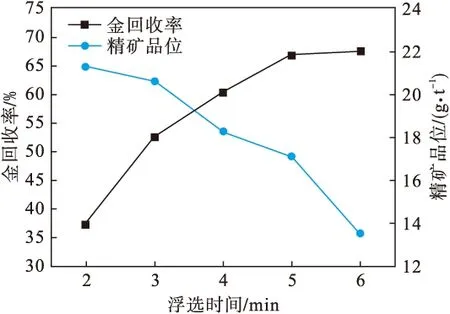

4.2 浮选时间

浮选时间的长短直接影响精矿产率及金回收率,浮选时间过短,目标矿物未能与气泡充分接触,精矿回收率较低;浮选时间过长则会降低设备处理效率,增加成本.在捕收剂用量为200 g/t条件下,考察浮选时间对浮选结果的影响.试验结果如图10所示.

图9 戊基黄药用量对浮选结果的影响

由图10可知,当浮选时间为5 min时,精矿品位和金回收率较高,进一步增加浮选时间,精矿品位急剧降低,金回收率几乎不变,故确定浮选时间为5 min,此时精矿品位为17.1 g/t,金回收率为66.80%.

图10 浮选时间对浮选结果的影响

4.3 闭路实验

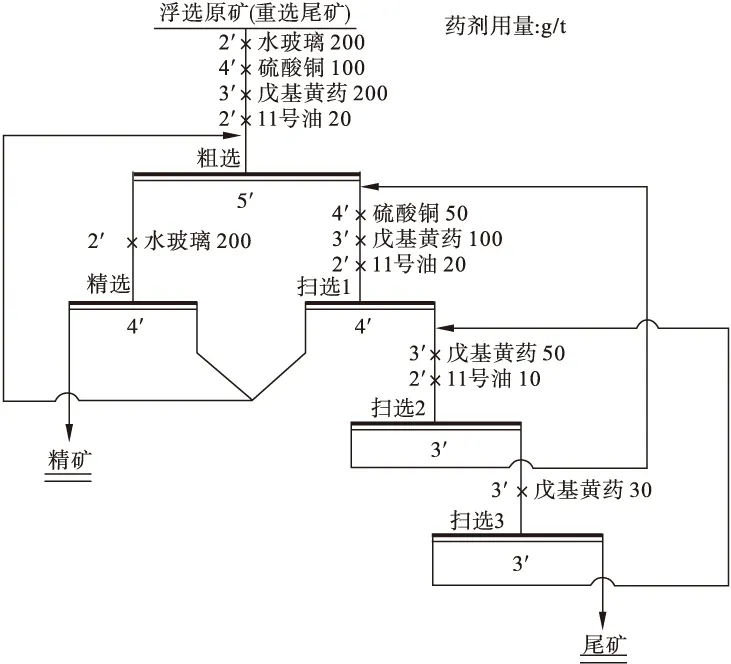

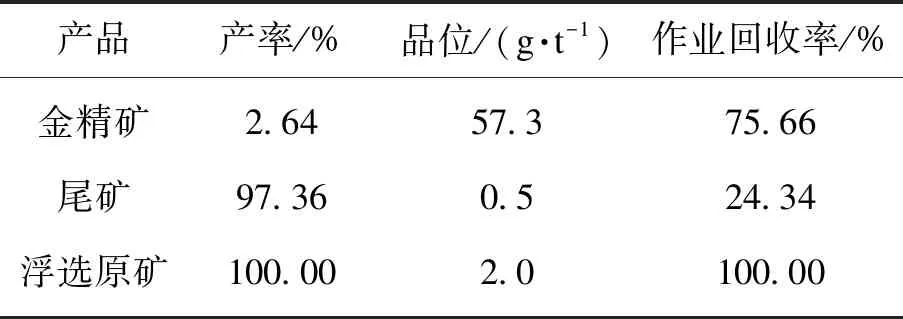

经过精选试验和扫选试验,确定出合理的浮选流程为一次粗选、一次精选及三次扫选流程,在此基础上进行闭路浮选试验,浮选原矿为尼尔森选矿机重选尾矿,浮选流程如图11所示,试验结果如表3所示.

图11 闭路浮选试验流程

表3 闭路浮选试验结果

由表3可知,采用一次粗选一次精选三次扫选闭路流程可获得品位为57.3 g/t、作业回收率为75.66%的浮选精矿.

综合重选-浮选试验结果可知,该矿石原矿品位9.8 g/t,经过一次尼尔森重选以及一次粗选一次精选三次扫选浮选工艺,最终尾矿金品位降低至0.5 g/t,全流程金总回收率为95.21%.

5 结 论

1) 该矿石中重选可回收金质量分数为80.88%,尼尔森选矿机能有效回收游离金及部分连生体金.

2) 尼尔森选矿机重选最优条件为:磨矿细度-74 μm占80%,相对离心力60g,反冲水压16 kPa,矿浆质量分数40%.浮选最优条件为戊基黄药用量200 g/t,浮选时间5 min.

3) 原矿石经尼尔森重选及一次粗选一次精选三次扫选浮选工艺处理,所得重选精矿和浮选精矿品位分别为230 g/t和57.3 g/t.最终尾矿金品位降低至0.5 g/t,全流程金总回收率为95.21%.该流程环境友好、金回收率高,可替代原有氰化流程,满足矿山的技术改造和持续发展需求.