基于数据分析的KLD烘丝机质量改进研究

2020-04-07牛序策邹先军

牛序策 邹先军

摘 要:烘丝工序是烟草制丝工艺中的重要工序,其设备控制参数的设定将直接影响该工序加工质量的稳定性和过程质量。文章通过应用Matlab软件中的“曲线拟合工具箱”代替传统烘丝机参数设定方法,对烘丝机控制参数进行优化,以提高最终产品的感官质量。

关键词:数据分析;质量改进;Matlab

随着卷烟工艺技术的不断进步,卷烟加工过程的精细化控制已经成为制丝线的发展方向。滚筒烘丝机是卷烟制丝生产线中的关键设备之一,其主要工艺任务是将切丝后叶丝烘干到符合工艺要求的含水率[1],其设备控制参数的设定直接影响该工序加工质量的稳定性和产品的感官质量。

1 存在问题

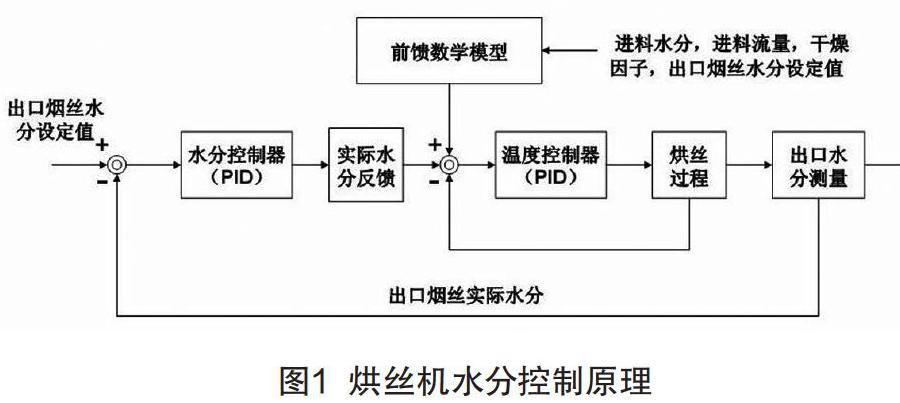

切好的烟丝经隧道式回潮机(HT)进行增温增湿后,进入具有导热弧形薄板式滚筒烘丝机进行干燥。饱和蒸汽经旋转接头进入导热薄板,并把热能传导给烟丝使其充分受热,同时热风也与烟丝顺流方向由烘丝机前室吹入,叶丝通过与滚筒内的热风、导热薄板的有效接触而被干燥,蒸发的湿热空气和粉尘由除尘系统经排潮管道排出,达到叶丝干燥的目的。烘丝机水分控制原理如图1所示。

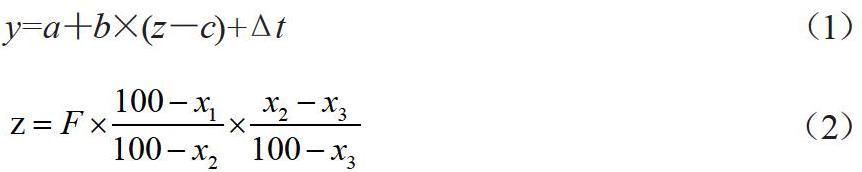

烘丝机控制系统以进料流量、进料水分、干燥因子和出口烟丝水分设定值等一系列参数作为薄板温度前馈值,建立前馈数学模型,以出口烟丝水分的实际水分和设定值之差作为后馈值,建立实际水分反馈,两者对烘丝薄板温度进行PID控制,使得出口烟丝的实际水分与设定值相一致。下列公式为烘丝机薄板温度控制模型:

式(1)为烘丝机薄板温度控制方式,式中y为薄板温度,z为烘丝过程理论脱水量,a为薄板温度设定平台,b为设定干燥系数,c为设定脱水量。

式(2)为烘丝过程理论脱水量计算公式,式中F为烘前叶丝流量;x1为来料水分;x2为烘丝机入口水分,即叶丝经HT增温增湿后的含水率;x3为设定烘丝出口水分。

从控制的角度来看,烘丝过程存在以下特点及问题:(1)薄板温度与来料水分具有较强的非线性关系[2]。(2)影响产品的关键质量指标—烘丝出口水分的因素较多:包括进料水分、进料流量、干燥因子、出口烟丝水分等多个因素,烘丝机控制系统通过不断调节薄板温度以适应不同因素的变化,实现对出口烟丝含水率的控制。(3)由于影响因素特性变化、非线性和滞后等因素,薄板温度、干燥系数及脱水量等关键参数的设定对前馈数学模型的准确性影响非常大,如果设置不当,必然导致烘丝机通过实际水分反馈后的薄板温度对烘丝过程进行调整,有时需人工进行干预调整,造成烘丝机调整过程较长,使烟丝出口水分控制精度不高,波动幅度大。

2 问题分析

烘丝机投入生产前,通常采用以下方法确定薄板温度设定平台a、干燥系数b和设定脱水量c。

在人机交互界面(Human Machine Interface,HMI)将烘丝机配方切换到“内部”状态;在配方中设置烘丝机出口水分设定值s;根据试验数据,在配方中设置HT增加水分和烘丝机薄板工作温度(估算值);将烘丝机干燥因子设置为0;启动烘丝过程,叶丝经HT增温增湿后进入烘丝机,烘丝机根据设置的薄板工作温度进行工作,通过设置不同的薄板工作温度,直至使烘丝机出口水分的实际值与设定值(s)相等,并记录水分达到设定值时的薄板工作温度a;在HMI界面“平均值(Averagepage)”处读出烘丝机实际出口水分达到设定值时的脱水量c,并记录。

再次设置烘丝机出口水分设定值s',s'=s+0.5%(或s'=s-0.5%);设置烘丝机薄板工作温度为a;其他参数保持不变,重新启动烘丝过程,再次通过设置不同的薄板工作温度,直至使烘丝机出口水分的实际值与设定值(s')相等,记录此次水分达到设定值时的薄板工作温度a',并记录此时烘丝机脱水量c'。

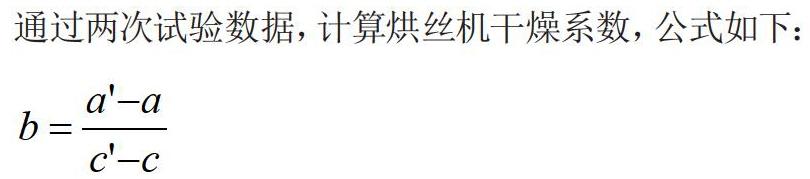

通过两次试验数據,计算烘丝机干燥系数,公式如下:

将试验得出的薄板工作温度120 ℃、干燥系数0.275 k/(L·h-1)、设定脱水量305 L/h为此牌号的烘丝机参数设定值。生产该牌号时,烘丝机将按设定参数进行生产。

采用传统试验方式,虽可试验较少批次,就可得出烘丝机工作参数,但在实际操作过程中,烘丝过程因受进料流量、进料水分、热风速度、排潮风量以及环境温湿度等多重因素影响,要使出口水分实际值达到并保持其设定值,几乎是不可能的,因此应用传统方式得出的烘丝机工作参数存在一定的不合理性,在实际生产过程中,若使出口水分满足工艺要求,烘丝机必须通过实际水分反馈后的筒壁温度对烘丝过程进行调整,这将导致烘丝机调整过程较长,影响产品质量。

3 改进方法

采用传统方式得出的烘丝机工作参数存在一定的缺陷,可通过对烘丝机已生产数据进行统计分析,应用Matlab软件进行拟合,寻找烘丝机最佳设定参数。

3.1 数据收集

通过数据采集系统,按批次分别采集烘丝机的来料入口水分、烘丝机入口水分、出口水分、脱水量和筒壁温度等运行参数;剔除启动阶段、排空阶段的数据,只保留正常生产阶段的数据,并分别统计各运行参数的平均值,统计结果如表1所示。

3.2 数据分析

Matlab是一种用于算法开发、数据可视化、数据分析以及数值计算的高级技术计算语言和交互式环境。在此,应用Matlab软件中的“曲线拟合工具箱CurveFittingToolbox”对烘丝机薄板温度控制进行拟合,以求出烘丝机工作参数。

在主窗体中输入以下代码:

Temp=[127.35126.08125.83127.79124.63129.6125.77122.54124.02127.71125.23130.09130.69129.78129.83125.59123.18122.92128.49];%%烘丝机薄板温度

Remwat= [323.28319.55317.84323.67312.31335.09318.7307.41312.89324.79316.4328.35333.83333.98330.75317.55306.63309.48327.46];%%脱水量

cftool%%调用曲线拟合工具箱

在CurveFittingTool中创建以Remwat为XData、Temp为YData的dataset,烘丝机筒壁温度控制分别下式表示,并创建CustomEquations,进行拟合:

y=a+b×(z-c)

拟合结果为:

Generalmodel:

f(x)=a+b*(x-c)

Coefficients(with95%confidencebounds):

a=127.6(-2.808e+07,2.808e+07)

b=0.2828(0.2509,0.3147)

c=324.2(-9.932e+07,9.932e+07)

Goodnessoffit:

SSE:4.762

R-square:0.9609

AdjustedR-square:0.956

RMSE:0.5456

由擬合结果可知,y=127.6+0.283 8×(x-324.2),即薄板温度设定平台为127.6 ℃,干燥系数为0.282 8 k/(L·h-1),设定脱水量为324.2 L/h。

可见,采用Matlab拟合的烘丝机工作参数与传统试验方式所得有明显不同。

4 结语

4.1 效果验证

将通过采用Matlab所得设备参数应用于烘丝机生产,改进前后烘丝机出口烟丝水分趋势如图2所示。

对改进前后的过程能力进行能力分析,分析结果如图3所示,优化后过程标准差已显著降低(p<0.05)、过程均值已显著更改(p<0.05)。参数优化后,过程能力Ppk由0.57提高至2.85,过程能力有明显提高。

5 结语

应用Matlab软件对烘丝机薄板温度控制进行数据分析,可避免烘丝过程因受进料流量、进料水分、热风速度、排潮风量以及环境温湿度等因素的影响,替代试验方法以寻求烘丝机最佳工作参数设定,从而提高烘丝过程控制前馈数学模型的精确性,降低烘丝过程出口烟丝水分的波动范围,提高产品的内在质量。

[参考文献]

[1]林平,陈良元,罗登山,等.叶丝在线膨胀工艺能力的关系研究[J].烟草科技,1998(6):5-6.

[2]雷李,余伟,钱微.烘丝过程水分控制策略[J].重庆工学院学报(自然科学版),2007(9):56-59.