基于激光热成像方法的奥氏体钢表面缺陷表征

2020-04-07董宁琛张志杰尹武良赵晨阳

董宁琛,张志杰,尹武良,赵晨阳

(中北大学仪器与电子学院,山西 太原 030051)

1 引 言

奥氏体钢具有良好的抗氧化与耐酸性能,极佳的生物相容性,且能长期在高温条件下工作,因而在化工、海洋工程、食品、生物医学、石油化工和其他行业中得到广泛的应用[1-3]。在奥氏体钢材料的制造与使用期间,缺陷与损伤的出现不可避免,因此,非常需要无损检测来防止故障,检查制造和在役部件的可靠性[4]。现有许多不同的方法,例如涡流、超声、磁粉与计算机断层扫描等。这些技术有它们的特定优点,但同时也限制了它们的应用环境。激光热成像方法作为一种快速、非接触与缺陷可视化技术被认为非常适合于表面缺陷的表征[1,5],即使在材料制造的恶劣条件下。本文提出一种基于激光热成像的缺陷表征方法,用于评估表面缺陷的分布。

目前,国内外研究者对于红外热成像缺陷分布的表征已经做了许多工作。Y.Fedala等人采用调制激光激发的光学锁相热成像用于金属样品中表面裂纹的定性评估[6],为了识别与定位缺陷,对记录的红外图像序列进行了幅度分析,实现了对特定区域缺陷的定位;Zhanwei-Liu开发了线性激光快速扫描热成像方法,精确的检测到了热障涂层中的人工脱粘缺陷[7];M Ziegler采用激光热成像方法,对不同温度下的试样进行裂纹识别,对于高温试样,激光热成像也保持着良好的裂纹检测能力[8];金学元等人针对脉冲激励红外热成像的降温过程,建立了被检物热传导微分方程[9]。以上研究表明,激光热成像非常适合用于表面缺陷的表征,相对于其他无损检测方法也更有竞争力。

传统的红外热成像使用卤素灯或闪光灯对检测面均匀加热,同时使用红外热像仪记录另一侧的温度场变化。这样,可以检测导各种各样的缺陷,例如空隙,孔隙或分层。但由于主要是垂直覆盖整个表面的热通量,因此只能显示该方向上的热传导变化[10-11]。本文采用聚焦后的激光束在相对于缺陷的固定位置进行局部加热,直到扩散的热量完全覆盖了缺陷位置。此时,停止加热,并使用红外热像仪记录散热过程中的温度场变化,缺陷位置表现出不同的热辐射,进而完成缺陷的定位表征。

2 激光热成像缺陷表征原理

激光热成像用于缺陷表征的原理如图1所示。驱动装置为半导体激光器提供激励信号,半导体激光器的出射激光经过聚光透镜进行聚焦,试件放置于聚光透镜焦点位置,实现对试件表面的点激励,同时,缺陷位于激励中心可检测范围内。激光束局部激励试件表面,能量扩散完全覆盖缺陷区域后,停止激励,红外热像仪记录散热过程的温度场分布。

图1 激光热成像缺陷表征原理图

聚焦的激光束局部加热试件表面,导致球形式的热扩散,在此情况下,缺陷会影响热流的分布。在散热过程中,由于激光辐射在缺陷内部多次反射,每次的能量都被吸收;此外缺陷位置与平坦的表面相比表面积增加,使得缺陷位置的辐射强度增加;这两种效应均会导致红外热像仪在缺陷位置记录到更高的热辐射,从而实现对表面缺陷的表征。

激光束对试件表面固定位置进行点激励,对于导热系数为λ的试件,可由热扩散的定义得到其热扩散系数:

(1)

式中,a是热扩散系数;γ为试件密度;c为试件的比热容。

在加热过程中,热流扩散到均匀和各向同性材料的半空间中引起的温度分布T(r,t)可以用下式来表示:

(2)

式中,r是球面坐标系的径向距离;T0表示室温;p表示吸收的热功率,在不考虑热损耗的情况下可视为激光的输出功率;ω=2π/ΔT是调制激光的角频率,其中ΔT表示激光的激励时间;μ表示热扩散长度,是材料中热波可探测到的距离,可用下式表示:

(3)

可见单次激励时间越长,可研究的范围越大,从而保证能量扩散完全覆盖缺陷区域。

在散热过程中,其传播规律可由傅里叶热传导定律给出:

(4)

式中,Q为导热量;A为导热面积;T为温度;x为在导热面上的坐标。

3 实验研究

3.1 实验系统

激光热成像缺陷表征实现系统如图2所示,由信号发生器与驱动电路共同给激光器提供激励信号,保证加热结束时,能量扩散完全覆盖缺陷区域;输出激光通过聚光透镜中心后,在相对于缺陷的固定位置处进行加热;加热结束后,红外热像仪记录散热过程试件表面的温度场分布。

图2 激光热成像缺陷表征实验系统

在奥氏体钢表面制作了电火花侵蚀的槽形缺陷,其表面缺陷的形状以及分布如图3所示;激光的输出功率为87 W,激励时间为2 s;冷却时间为5 s,红外热像仪的图像帧频为50 Hz,整个过程可记录350帧图像,选取其中的有效图像来进行结果分析。

3.2 实验结果

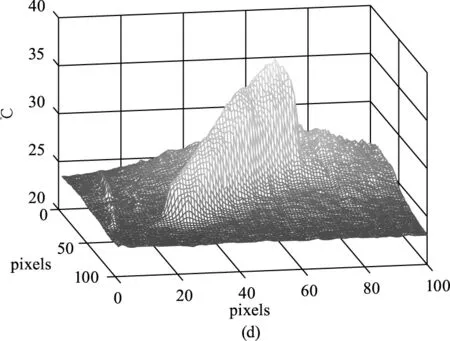

图4展示了针对电火花侵蚀下的不同槽形缺陷的检测结果,图像上可以清晰的分辨出缺陷的形状与分布。此外,由于激光采用单点激励的方式,缺陷处靠近激光源的温度更高,对其边界的识别度也更高。图5展示了图4检测结果的表面温度场分布,其表面位置分布以像素点来表示。可以看到,在缺陷边界处温度迅速下降,且高温区域的形状分布与缺陷的形状分布接近,因此可通过温差对缺陷的边界进行提取。

图4 不同形状缺陷的检测结果

图5 检测结果的表面温度场分布

4 边界提取

4.1 Prewitt算子边缘检测

为了对缺陷边界进行提取,本文采用Prewitt锐化算子完成边缘检测,并与原图像进行融合。

Prewitt锐化算子是一阶微分算子的边缘检测,利用像素点上下、左右邻点的灰度差,将方

向差分运算与局部平局相结合,在边缘处达到极值检测边缘,去掉部分伪边缘,对噪声具有平滑作用。表达式如下:

(5)

算子的卷积模板为:

G(i,j)=|Px|+|Py|

(6)

式中:

(7)

式中,Px是水平模板;Py是垂直模板,对图像中每个像素点使用这两个模板进行卷积,取最大值作为输出,最终产生边缘图像。

4.2 边缘检测结果

图6各图分别显示了采用Prewitt算子对实验图像的边缘检测结果。通过对两个方向的边界像素提取,将缺陷的边界表征出来,从而得到缺陷的形状与分布。由于在加热过程中不能保证能量的均匀扩散,测量视角对红外测温的影响,以及测量过程中的热噪声的影响,在缺陷内部形成一定程度的温度差,使得边缘检测算子在缺陷内部检测到边界。

图6 不同形状缺陷的边缘检测结果

图7各图分别显示了将检测到的图像边缘与原图像融合的结果,可以看到,图像边缘很好的实现了缺陷的形状与分布,进而完成缺陷的定位表征。

图7 检测边缘与原图像融合结果

5 结 论

基于激光激励的有源热成像,可利用材料的热特性完成缺陷的表征。本文以激光热成像加热与散热过程的数学模型为基础,搭建了实验系统。针对电火花侵蚀下的奥氏体钢表面的槽形缺陷,进行了实验研究。实验结果表明,在散热过程中,缺陷的存在会使得激光器的热足迹呈现不对称性,且缺陷处的温度高于周围区域。通过对原始图像的边缘检测,来确定缺陷的边界,并与原始图像融合,完成缺陷的定位表征。