节能减排的颜料印染与助剂(续二)

2020-04-06陈荣圻

陈荣圻

4.3 颜料细乳液聚合包覆颜料的处理技术

常规的颜料分散液制备首先将粗颜料加入含润湿剂、分散剂及其他助剂的水介质中,在外力作用下将颜料粉碎成小颗粒,分散剂吸附在细小的颜料颗粒表面,阻止颜料粒子之间凝聚,使颜料颗粒均匀、稳定地分散于水介质中。经过激光粒度分布仪测定颜料分散液的颗粒粒径和粒径分布,达到所要求的标准后作为颜料着色剂备用。

20 世纪末至21 世纪初,有报道称有一种新的颜料稳定分散液制备方法,即通过颜料细乳液聚合包覆技术调节颜料表面包覆层的聚合物组分,可以改善颜料表面聚合物分散剂的成膜性,以提高着色强度、透明度、鲜艳性和各项牢度。[31]许多细乳液聚合技术用于涂层、催化剂和有机颜料制备。[32-33]

颜料细乳液聚合包覆技术是将聚合物单体、引发剂(例如偶氮二异丁腈、过硫酸铵等)、润湿剂和颜料细乳液经高速搅拌后再经超声波振荡或高压均质处理,制备成单体/颜料细乳液。为避免混合过程中单体提前聚合,最好在冰浴中进行反应和存放,然后在搅拌下升温到70 ℃,在引发剂的作用下,颜料表面的单体聚合实现了聚合物分散剂对颜料粒子表面的包覆。细乳液是一种动力学稳定的分散体系,含颜料、润湿剂、乳化剂的混合水溶液经高速搅拌或高压均质即可得到稳定的颜料细乳液,可以实现聚合物单体对颜料的有效包覆。[34]

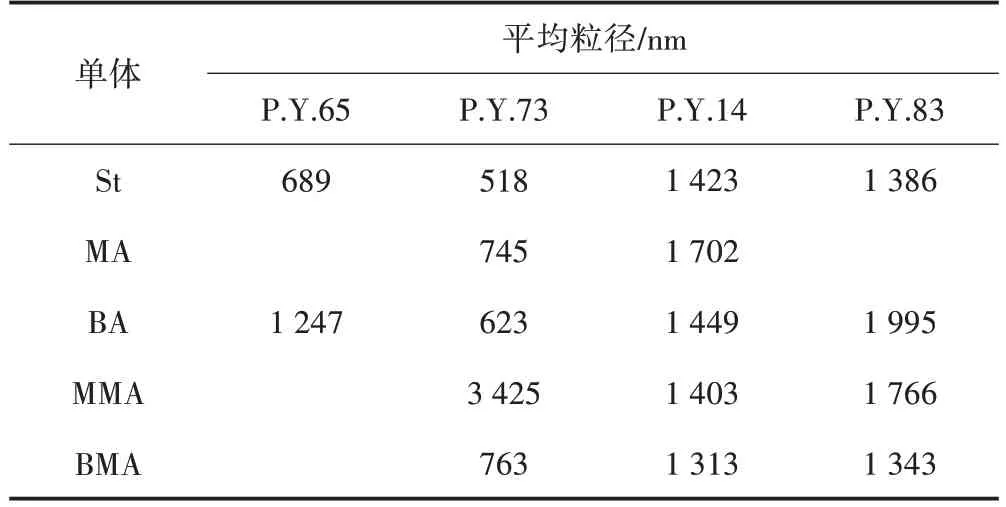

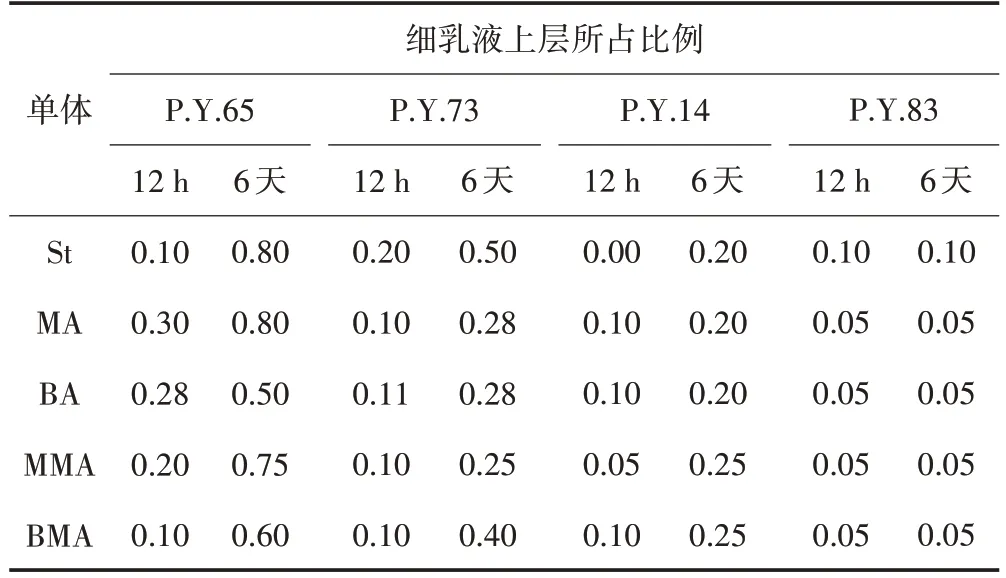

颜料在单体中分散后的粒径和分散稳定性至关重要,不同分子结构的有机颜料在不同单体中会得到不同的结果。表1 和表2 中的有机颜料均为C.I.颜料黄(P.Y.)65、73、14和83,高分子聚合物为聚苯乙烯(PSt)、聚丙烯酸甲酯(PMA)、聚丙烯酸丁酯(PBA)、聚丙烯酸丁酯(PBMA)和聚甲基丙烯酸甲酯(PMMA)。

表1 有机颜料/单体分散液的平均粒径

表2 有机颜料/单体细乳液的稳定性

细乳液聚合是引发剂自由基进入颜料/单体细乳液中,引发单体在颜料表面聚合形成高分子聚合物。为了获得对颜料较好的包覆效果,所有单体都要吸附在颜料表面,形成单体包覆颜料的细乳液后再聚合,以包覆率和包覆效率衡量聚合物是否较好地包覆在颜料表面,可以采用离心分离-烘干称重法进行测定:称取包覆后的颜料分散液于13 000 r/min 离心分离30 min,表面包覆了聚合物的颜料在离心力作用下沉积在离心管底部,游离单体聚合成空核胶束,未能实现对颜料的包覆,位于液体上层。将上层聚合物和底层包覆有聚合物的颜料分别取出,烘干称重,根据下式计算包覆率和包覆效率:

其中,m1为包覆聚合物的颜料(底层物质)质量,g;m2为颜料质量,g;m3为游离聚合物(上层物质)质量,g。

虽然不精确,但是能粗略地知道包覆效果。从表3 可以看出,即使应用包覆技术,包覆率最高也不超过60%,最低仅34.15%。如果应用传统的常规工艺制备颜料分散液,颜料表面覆盖的分散剂更少。采用聚合物单体包覆颜料所得的分散液比较稳定,特别是C.I.颜料黄83 能放置较长时间(分散性仍保持原状,包覆率和包覆效率相对较高)。

表3 各种聚合物对颜料的包裹效果

5 黏合剂包覆颜料染色应用

5.1 传统黏合剂包覆颜料的制备和染色

传统颜料染色的主要优点:工艺流程简单,操作方便,同浴加工各种混纺纤维能耗低,颜料用量少,节水减排,生产周期短;主要缺点为只能染中浅色,难以得到深色,耐摩擦色牢度低,难以达标[35]。原因是颜料粒子依靠黏合剂粘贴在皮膜上,不连续地分散在纤维表面;如果颜料粒子未经细乳液分散,粒径一般在0.5~1.5 μm,有的甚至更大且分布不均匀,部分颜料暴露在皮膜外,没有被黏合剂包覆的颜料在摩擦时受到机械力作用易脱落。颜料在染深色时,纤维表面未被黏合剂包覆的颜料粒子更多,因此耐摩擦色牢度及耐刷洗色牢度更差;如单纯加大黏合剂用量,会引起黏合剂在表面堆积,效果更差,染色织物手感下降。若应用黏合剂包覆颜料的染液可以改善上述缺点。

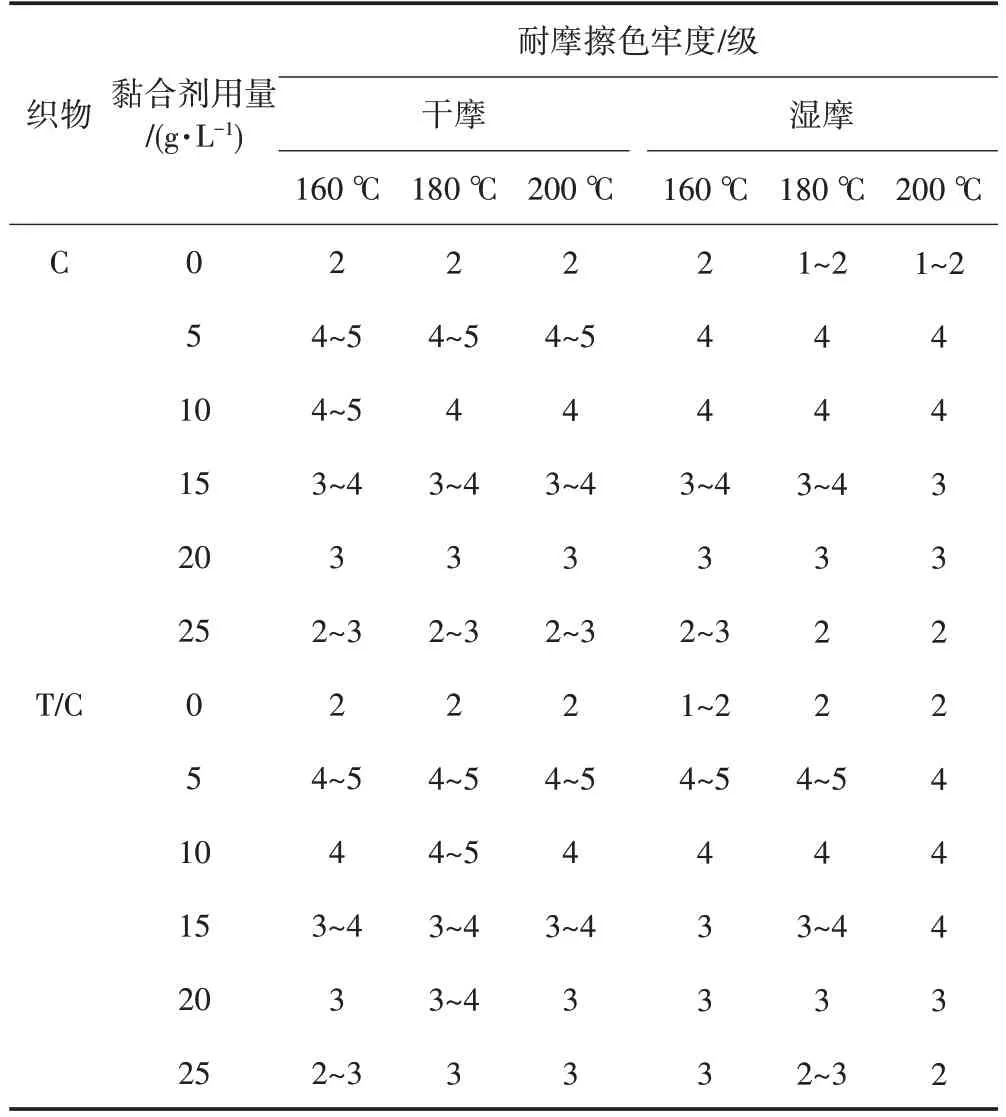

将丙烯酸酯软单体、苯乙烯或甲基丙烯酸酯硬单体、交联剂FH 和EH、引发剂、乳化剂混合,在高速搅拌下得到黏合剂的稳定分散乳液,然后与超细颜料稳定分散液混合,黏合剂单体分子可以进入超细颜料分散液的胶束内,进而存在于超细颜料粒子表面,加热到70~75 ℃保温2 h 左右,在引发剂作用下,黏合剂单体聚合成黏合剂包覆在颜料粒子表面,从而制得以超细颜料为核,黏合剂为壳的黏合剂包覆颜料粒子。包覆在颜料粒子表面的黏合剂形成二维空间网状结构,若有交联剂存在,黏合剂即与交联剂发生交联反应,使线形的黏合剂高聚物形成三维空间结构的膜,同时还可以与纤维上的某些基团发生共价结合,所结成的膜强度增加,不易被水溶胀,有利于耐摩擦色牢度的提高。表4 为加入传统黏合剂包覆超细颜料染色织物的耐摩擦色牢度(测试标准ISO 105-X12—1984)。

表4 不同用量传统黏合剂包覆超细颜料染色织物的耐摩擦色牢度[35]

表4 显示,添加黏合剂后,织物的耐摩擦色牢度提高,但黏合剂添加过多耐摩擦色牢度反而降低,造成轧染时粘辊,黏合剂用量以5~10 g/L 为宜。焙烘温度对耐摩擦色牢度影响不大,为节约能源,160 ℃左右已足够。

包覆黏合剂的超细颜料分散液在染色时,颜料粒子通过黏合剂和交联剂的成膜作用机械地固着在织物表面。黏合剂包覆的超细颜料粒子大大小于传统涂料印染,颜料粒子越细小,摩擦时受机械剪切力越小。由于交联剂的存在,可形成立体网状薄膜,摩擦时首先要破坏这层薄膜。利用黏合剂包覆超细颜料印染,使得颜料粒子在纺织品表面分布更均匀,光散射量增大,颜料的遮盖性提高,耐摩擦色牢度得到大幅提高,必然带来耐刷洗色牢度、耐皂洗色牢度的提高。

包覆黏合剂的超细颜料分散液用于各种纤维或混纺织物的印染,色牢度基本相同,这样就可以节约能源、节水减排,是一种绿色印染工艺,目前发展很快,在美国、德国和日本已经得到大量应用。

5.2 聚氨酯/聚丙烯酸酯互穿网络颜料印染黏合剂的制备和应用

聚氨酯(PU)是聚氨基甲酸酯的简称,是聚合反应生成的嵌段高聚物,以柔性和弹性的聚醚或聚酯为软段,以刚性的氨基甲酸酯为硬段,含有相当数量的氨酯键。[36]1952—1954 年,Bayer 公司用二异氰酸酯和聚酯多元醇生产聚酯型聚氨酯泡沫塑料。我国于1978年前后才有小规模生产。

水性聚氨酯不含VOC 和有机溶剂,不会燃烧,无味,对人体无害,用在纺织印染领域能赋予织物优良的柔软性、回弹性和丰满滑爽的手感,水性聚氨酯主要用于织物后整理[37]。过去很少有水性聚氨酯用作印花黏合剂的报道,我国东华大学孙文章等2002年在AATCC 发表文章水性聚氨酯粘合剂在涂料印花中的应用后才开始用作涂料印花黏合剂。过去都是以聚丙烯酸酯作为涂料印花黏合剂,但在印大块面积时手感不够柔软。水性聚氨酯具有高弹性、耐热、耐寒、耐化学品、耐曲挠性、耐磨性,渗透性良好,手感特别柔软,耐湿摩擦色牢度、滑爽性好,皮膜不发黏,不吸附灰尘,但价格较贵,为聚丙烯酸酯的3~4倍,高成本影响其使用。

1994 年,Sperling[38]在其著作中首次提出互穿网络聚合物(简称IPN)。所谓IPN,原先是指两种或两种以上互不反应的高聚物相互贯穿而形成网络体系,聚合物之间相互交错渗透,机械缠结,起到“强迫互溶”和“协同作用”。这种网络间的缠结明显改善了体系的分散性和界面亲水性,从而提高了稳定性,实现了聚合物性能互补,达到了改性目的,所以IPN 是改善聚合物材料性能的一种有效方法。具体方法是在第一种高聚物制备好后加入第二种聚合物,第二种聚合物就能在第一种聚合物分子链间贯穿网络化,制得IPN 聚合物。现在又逐步发展成为第二种聚合物与第一种聚合物发生部分反应,使两者既缠结又结合,其性能的改善比经典的IPN 更甚,20 世纪末至21世纪初已有多篇论著[39-43]。

关于PU 与丙烯酸酯网络聚合方法已有大量研究[44],按丙烯酸酯单体加入到聚氨酯的时间大致可以分为分段加入法、中和时加入法、PU 预聚物乳化时加入法和最后加入法等。

IPN 包覆超细颜料分散液的制备与传统黏合剂大致相同,将已制备好或购置的水性聚氨酯与硬单体苯乙烯和丙烯酸甲酯、软单体丙烯酸丁酯和丙烯酸、引发剂、乳化剂在高速搅拌下充分混合得到乳液,再与超细颜料分散液混合,加热到70~75 ℃进行聚合,快速搅拌下保温约2 h,得到IPN 包覆超细颜料分散液。

IPN 中的水性PU 与聚丙烯酸酯质量比在20∶80~30∶70 时进行印染加工,纺织品的耐干摩擦色牢度为4~5 级,耐湿摩擦色牢度为3~4 级,耐皂洗色牢度为4 级,吸水率为9.8%~13.3%,吸灰尘率为2.80%~2.05%,基本达到黏合剂超细颜料要求[45]。

6 纤维改性与颜料染色

这是颜料染色的第二种方法,这种工艺适应性强,适用于棉纤维及其混纺织物,涤纶、锦纶及其交织物,羊毛、竹、麻等经过改性的纤维,重演性比较好,色相稳定,最大特点是节能减排,对环境污染小;又是一项清洁生产技术,国家经济贸易委员会曾将颜料染色技术列入重点生产技术导向性目录中,作为新技术的研究和发展方向。

包覆阴离子分散剂并有良好润湿性的超细颜料分散液具有较强的阴离子性,能在水中获得良好的润湿性和分散性。颜料染色的机理是在织物染色前进行特殊的改性处理,使织物表面带正电荷,由于颜料分散体带负电荷,使颜料分散液通过库仑引力吸附到纤维上。若染色织物的耐摩擦色牢度和剥离强度允许,还可在颜料分散液外层包覆黏合剂。

6.1 阳离子改性纤维及季铵盐改性剂的合成

本文以棉纤维织物阳离子改性为例。棉纤维织物坯布上存在油剂、棉籽壳等杂质,必须用常规前处理炼漂工艺充分去除,以保持织物良好的润湿性和渗透性,毛效需控制在8~10 cm/30 min。为了提高和改善颜料粒子对改性织物的吸附效果以及布面光洁度,最好在前处理工艺后用除毛纤维素酶进行抛光处理。

阳离子改性:浴比为1∶25~1∶30,调节pH,从室温开始,以1~2 ℃/min 升温到60~70 ℃,保温20~30 min,常温水洗。调节pH 很重要,从图6 可知,不同纤维的表面负电荷强度随溶液pH 下降而减弱。在pH从弱碱性到中性时,棉纤维表面电荷趋于稳定,变化不大,表面带负电荷,绝对值不到20 mV,对阳离子改性剂有一定的负面效应,所以阳离子改性剂一般都是季铵盐类改性剂,具有强烈的阳离子性。[46]

图6 中性纤维在离子强度为0.001的NaOH-NaCl混合溶液中的表面电荷

不同纤维产生静电的原因不尽相同,表面的负电荷强度也不同。常用的纤维表面负电荷强度从大到小为丙纶、维纶、涤纶、腈纶、锦纶、羊毛、醋纤、黏胶、棉、蚕丝。负电荷的强弱与纤维的化学、物理结构有关。非极性的合成纤维疏水性成分有可能在水溶液中定向吸附阴离子,这是合成纤维表面具有较大强度负电荷的主要原因,而且阴离子的水合能力较弱,故优先被纤维表面吸附,使纤维表面产生负电荷。棉纤维的表面负电荷较弱。图6 显示,棉纤维在pH 从弱碱性到中性时,表面负电荷变化不大,所以阳离子改性剂改性纤维及其颜料染色时应严格控制pH在中性。

阳离子改性剂用得最多的是季铵盐,季铵盐能吸收空气中的二氧化碳,易潮解,易溶于水,受热时会分解。季铵盐一般都有很好的水溶性,且随着碳链长度的增加水溶性下降。碳原子数低于14 易溶于水,高于14 则难溶于水。与其他离子型表面活性剂一样,阳离子表面活性剂(包括改性剂)都有Krafft 点,即到达某温度时,在水中的溶解度迅速增加,也称为临界溶解温度[47]。在水中的溶解度也和成盐的配对离子有关,按Cl-、Br-、I-次序下降。季铵盐的表面张力也随碳链长度的增加而下降,这一点对于阳离子改性剂水溶液吸附到纤维表面进行改性很重要。本文举两个已经过生产实践的季铵盐。

例1[48]:

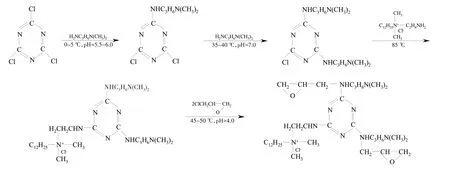

例2[49]:由三氯均三嗪、N,N-二甲基丙二胺、氯乙胺盐酸盐、十二叔胺、环氧氯丙烷分步合成长碳链季铵盐。合成工艺:在0~5 ℃、搅拌下将1/2 N,N-二甲基丙二胺慢慢加入三氯均三嗪中,用纯碱溶液调节pH=5.5~6.0,搅拌2 h 后升温至35~40 ℃,在搅拌下加入剩下的N,N-二甲基丙二胺,用纯碱溶液调节pH=7.0,搅拌2 h 后pH 不变,继续升温至85 ℃,在搅拌下加入十二叔胺与氯乙胺盐酸盐制备季铵盐(收率可达100%),用稀盐酸调节pH=4.0,搅拌4 h,降温到45~50 ℃,缓慢滴加环氧氯丙烷,保持该温度反应4 h后得到长碳链季铵盐。反应式如下:

棉织物改性如用浸染法,浴比为1∶50,在室温下浸渍;如用轧染法,轧余率为100%,70 ℃烘干,水洗至中性,烘干待用。

6.2 季铵盐改性棉纤维的染色

季铵盐改性后的棉纤维表面带正电荷,包覆阴离子分散剂的超细颜料通过库仑引力增强对纤维的吸附,提高了纤维上超细颜料的浓度,加快染色过程,达到颜料在棉织物上的染色。例2 改性剂与例1同样具有环氧烷基,可与棉纤维共价键合;例2 改性剂还具有C12长碳链,直接性大,很快就能与超细颜料接触上染。颜料对改性纤维染色是一种新工艺,但存在一些问题。

(1)匀染性、透染性和配伍性较差。匀染性差的原因:①染色前需要用改性剂预处理纤维,如果处理时改性剂分布不均匀,就会造成染色不均匀;②改性纤维不但上染速率快,而且对颜料结合力强,很难通过移染来改善匀染性,所以容易造成染色不匀,而且透芯度差,纤维环染严重。这也是该染色方法难控制的问题之一。

(2)颜料吸附快造成色牢度下降。棉纤维上的季铵盐形成一定数量的吸附位置,包覆阴离子分散剂的超细颜料主要发生定向吸附(Langmuir 吸附)和非定向吸附(Freundlich 吸附),颜料呈扩散吸附层状分布,造成染色饱和值下降。在达到饱和值后,纤维上的颜料浓度继续增加,造成颜料集中在纤维表面或外层。除了颜料固有的耐光、耐气候色牢度不变外,耐摩擦色牢度和耐皂洗色牢度会下降。

(3)包覆颜料的阴离子分散剂可能存在的问题:包覆在超细颜料粒子外层的阴离子分散剂必须适量,如果过多或分散剂脱落,则改性纤维吸附颜料粒子的能力大大减弱。

总之,纤维素纤维的阳离子改性对增强颜料染色是有意义的,其应用也会越来越广,需要进一步研究和开发。