LiFePO4锂离子电池的数值模拟:正极材料颗粒粒径的影响

2020-04-06许于陈怡沁周静红隋志军周兴贵

许于,陈怡沁,周静红,隋志军,周兴贵

(华东理工大学化学工程联合国家重点实验室,上海200237)

引 言

随着全球化石能源的消耗与环境问题的加剧,发展可再生能源与新型动力设备日益受到关注,高效储能设备的开发与应用成为其中的关键[1]。锂离子二次电池作为一种重要的储能设备,由于具有高电压、高功率以及高能量密度等特点,在能源储存和动力装置领域发挥着重要的作用[2-4],因此进一步提高锂离子电池的电化学性能是近年来的研究热点。为了提高锂离子电池性能,人们已经开发了许多高效的电极材料[5-6],其中LiFePO4(LFP)已经得到了广泛的应用[7],具有安全性能好、循环寿命长、原料来源丰富等优点,但其能量密度不够高且在高充放电倍率下的性能较差,主要原因是LFP 具有较低的电子电导率与固相扩散系数,在室温下分别为10-7S/m[8]和10-14~10-19m2/s[9]。

目前提高LFP电化学性能的方法主要有包覆碳导电层[10]、掺杂金属离子[8,11]和材料纳米化[12-13]等,其中LFP颗粒的纳米化被普遍认为可以缩短锂离子在颗粒内迁移路径,降低颗粒内部的传输时间,从而提高LFP 锂离子电池的倍率性能。例如,Nazar 等[14]研究发现,纳米级的LFP 比微米级的LFP 形成了更多晶界,锂离子沿两相晶界的脱嵌更加容易。Ferrari 等[15]研究发现将LFP 材料的晶粒尺寸从微米级(2~7 μm)减小到亚微米级(0.1 μm)时,LFP 锂离子电池的倍率性能显著提高。然而,目前关于LFP 颗粒粒径对锂离子电池倍率性能的影响主要通过实验研究[16-17],研究重点聚焦在材料纳米化后对LFP颗粒形貌和晶体组成和结构变化的表征,以及形貌和结构变化与锂离子电池电化学反应过程中锂离子嵌入/脱嵌的关联。同时,由于实验研究难以获得均匀分布的单一粒径的LFP 材料颗粒,而对于晶体结构和组成的表征结果往往基于体相材料获得,这就导致无法准确定量材料纳米化过程中颗粒粒径减小对于锂离子电池性能的影响。另一方面,现实存在的实验技术困难与实验成本高的问题,也制约了对材料纳米化影响锂电性能更深入的理解与认识。

通过建立模型来定量研究电极材料对于锂离子电池性能的影响是一个有效的方法,目前常见的锂离子电池等效电路与神经网络模型是一种经验模型,只能在电池的工程应用过程中用于预测其表现,但不能直接反映锂离子电池内部的工作机理,更无法用于指导锂离子电池的设计优化;而Newman 等[18-19]基于多孔电极理论[20]、浓溶液理论与Bulter-Volmer 方程提出了能有效描述锂离子电池工作机理的原理性模型,也被称为Newman 模型。该模型不仅考虑了电极厚度方向上的锂离子扩散过程,同时也考虑了金属锂在电极材料内部的扩散,故称为准二维模型,它可以定性定量展示锂离子电池电化学性能与电池设计参数之间的关系。Shirazi 等[21]利用准二维模型,研究了以LiCoO2为正极材料的颗粒粒径对锂离子电池性能的影响,发现Newman 模型可以较好地模拟以LiCoO2为正极材料的锂离子电池的充放电过程,模拟结果表明正极材料颗粒尺寸越小,电池的倍率性能越好,锂离子电池的容量也有所增加,与实验研究的结果吻合较好。

针对LFP 为正极材料的锂离子电池,采用准二维模型进行数值模拟工作以阐明正极材料纳米化提升锂离子电池倍率性能的机理,迄今未见该方面的研究报道。本文将基于Newman 准二维模型,模拟考察LFP材料颗粒粒径的改变对锂离子电池恒流放电过程倍率性能的影响,定量探究LFP 材料颗粒粒径的改变在不同的放电倍率下对锂离子电池稳定输出电压与最大容量的影响,并通过比较锂离子电池放电过程中固相扩散速率、液相扩散速率和电化学反应速率,分析LFP 颗粒粒径变化影响锂离子电池性能的作用机制,为进一步提升LFP 锂离子电池的倍率性能提供基础知识和指导。

1 建模与计算

1.1 模型描述与假设

锂离子电池在充放电过程中,电极材料中的金属锂和附近电解液中的锂离子在活性电极材料与电解液的界面上发生相应的氧化/还原反应,生成的锂离子经电解液扩散至另一个电极材料附近,在电解液与该电极界面发生还原/氧化反应,并扩散进入活性电极材料,电子经电极材料与导线移动到另一极。LFP 是目前已经商业应用的正极活性材料,由于其高稳定性和较高的理论容量,也是目前动力电池的首选正极材料,因此本文模拟研究的对象为以LFP 为正极材料,石墨(C6)为负极材料,LiPF6为电解质溶液的锂离子电池。

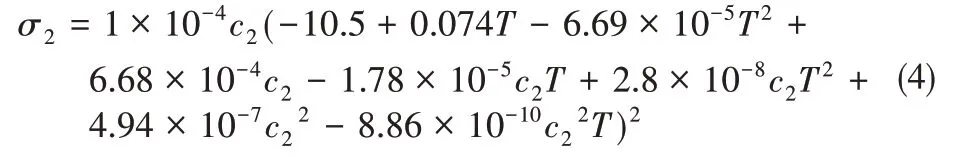

图1 为锂离子电池与相应的准二维模型示意图,锂离子电池两端集流体由金属铜或金属铝组成,其中锂离子与电子在正极(0<x<lp)、隔膜(lp<x<lp+ls)与负极(lp+ls<x<lp+ls+ln)中移动,正负极中填充着电极材料,电解质充满电极材料的空隙。利用浓溶液理论[22]来描述锂离子电池工作时内部电解质溶液中的锂离子扩散过程,电极颗粒上的金属锂的扩散利用Fick 第二定律来描述,通过Bulter-Volmer 方程来描述锂离子电池中活性电极材料颗粒与电解质溶液界面上发生的电化学反应。在锂离子电池的准二维模型中,忽略平行于集流体方向上的扩散,只考虑垂直于集流体方向上和电极材料颗粒径向(Rp)上的扩散。

同时为了简化计算的过程,本文进行了如下假设:

(1)忽略锂离子电池运行中产生的气体,只考虑电池中液相和固相的作用;

(2)锂离子电池运行中的副反应可以被忽略;

(3)在固体电极中的活性物质被认为是均匀的,并且是由球形颗粒组成;

(4)忽略集流体对锂离子电池运行中的影响。

1.2 模型方程

1.2.1 电荷平衡 锂离子电池工作过程中,在多孔活性电极材料与电解质溶液界面上发生电化学反应,锂离子在界面附近实现嵌入与脱嵌,同时进行电子交换。在锂离子电池恒流放电过程中,电流密度I分为两个部分:i1为固相电流密度,i2为液相电流密度。在电中性条件下,由电流的连续性可以得到

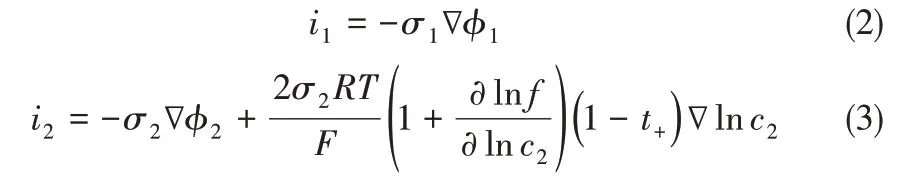

固相中电流密度满足欧姆定理,如式(2)所示;液相中电流密度由两个部分组成,一部分是因为电解质溶液的电阻而产生的电流密度,另一部分是电解质溶液因为电极电势差产生的浓差而引起的电流密度,如式(3)所示

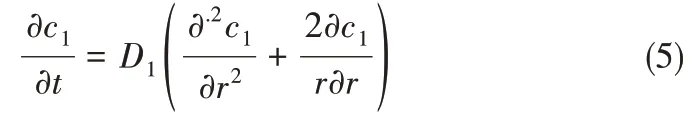

其中,ϕ1、ϕ2分别为固相与液相的电位;R为通用气体常数;T为热力学温度;F为法拉第常数;f为电解质的活度系数;t+为锂离子迁移数,表示锂离子迁移的电量在电解质溶液中各种离子迁移总电量中所占的比例;c2为电解质溶液浓度;σ1为活性电极材料电导率;σ2为电解质溶液的电导率,其随温度和锂离子浓度的变化关系如式(4)[23]所示

图1 锂离子电池与准二维模型示意图Fig.1 Schematic diagram of lithium-ion battery and pseudo two-dimensional model

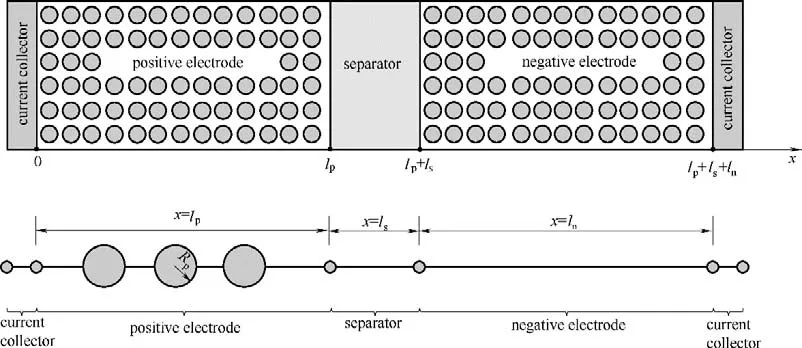

1.2.2 质量平衡 在固相电极中,活性电极材料被假设为球形颗粒,在活性电极材料中嵌入/脱嵌金属锂的过程利用Fick 定律来描述,活性电极材料颗粒上金属锂的扩散表达如式(5)所示

其中c1为活性电极材料球形颗粒内锂的浓度;t为扩散时间;r为球形颗粒的径向距离;D1为金属锂在活性电极材料中的扩散系数。在活性电极材料颗粒表面的锂浓度与锂离子在电解质溶液中输运的浓度进行耦合,在颗粒中心的通量为零。

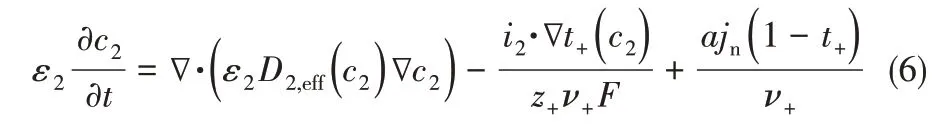

电解质溶液中锂离子浓度的变化利用浓溶液理论进行描述,该过程由液相中锂离子的扩散、迁移以及界面上的电化学反应所控制,控制方程如式(6)所示

其中,ε2为活性电极材料中液相体积分数;ν+为每摩尔电解质解离生成锂离子的量;jn为电极表面局部电流密度。式(6)中等号右侧第一项为扩散项,第二项为迁移项,第三项为反应项,D2,eff为电解质中锂离子的有效扩散系数,可通过式(7)、式(8)[23]得到

其中brug为Bruggeman 因子;D2为电解质中锂离子的扩散系数。

1.2.3 电化学动力学 在活性电极材料与电解质溶液界面上发生的电化学反应可用电流密度来表达,其动力学过程以Bulter-Volmer 方程描述,如式(9)和式(10)所示

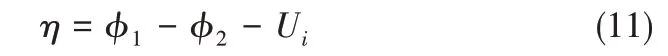

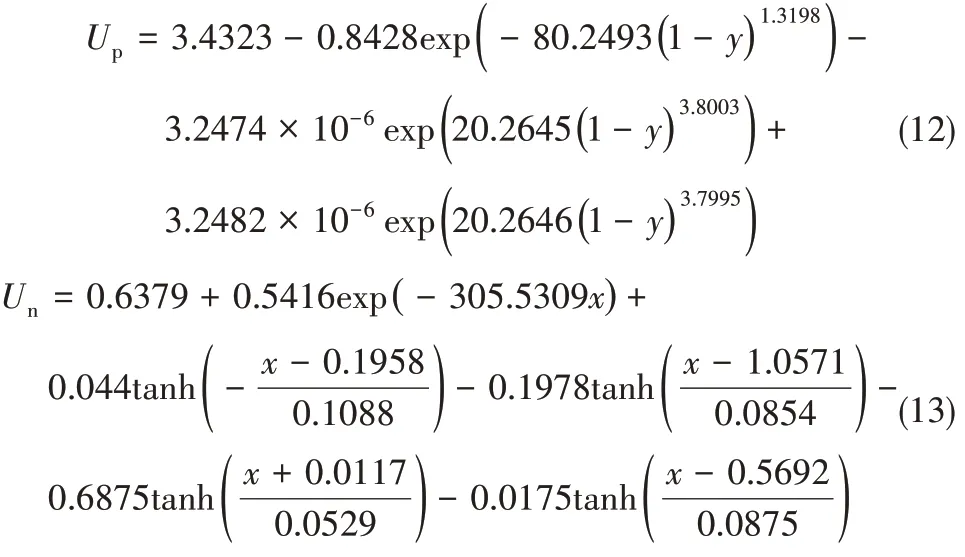

其中,αc、αa分别为正负极的传递系数;k0为反应速率常数;c1,max为活性电极材料中锂离子最大浓度;c1,surf为活性电极材料表面锂离子浓度;i0为平衡电位下的交换电流密度;η为电极过电位,表示在一定的局部电流密度时电极电势与平衡电位的差值,即过电位由电极固液相电势差减去平衡电极电势Ui(i=p,n)得到,如式(11)所示

其中,平衡电极电势Ui与电极电荷状态有关。所谓电极荷电状态(state of charge,SOC)即电极剩余容量与总容量的比值,本文中SOC 值为活性电极材料表面锂离子浓度与最大浓度之比,即c1,surf/c1,max。负极(LixC6)的荷电状态的计算表达式为SOCn=x=c1,n/c1,max,n(x为碳电极中金属锂的化学计量数),正极(LiyFePO4)的荷电状态的计算表达式为SOCp=y=c1,p/c1,max,p(y为磷酸铁锂中金属锂的化学计量数)。所以,正负电极的平衡电势(Ui)如式(12)、式(13)[24]所示

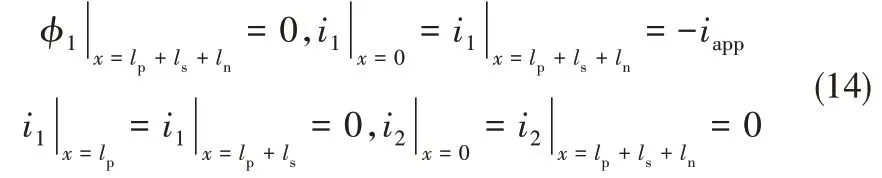

1.2.4 边界条件 在锂离子电池中,设定在x=lp+ls+ln上固相电位为零,电池外部边界的固相电流密度等于工作电流密度iapp,内部边界(x=lp和x=lp+ls)上固相电流密度为零,外部边界(x=0和x=lp+ls+ln)上液相电流密度为零,如式(14)所示

1.3 模型参数与计算

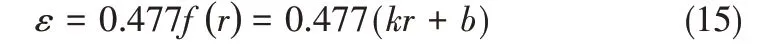

本工作中模拟的锂离子电池体系正极材料为LFP,负极材料为石墨,与商业电池C26650 的组成相同。商业电池C26650 中LFP 粒径的中位值为3.5 μm,同时参考文献中给出的常规方法生产的LFP颗粒粒径的分布范围[25],选定了6 个LFP 材料颗粒粒径,分别为r1=0.5 μm,r2=1.5 μm,r3=3.5 μm,r4=5.5 μm,r5=7.5 μm,r6=10.5 μm,通过建立锂离子电池模型模拟计算了5 种不同的放电倍率(0.2 C,0.5 C,1 C,2 C,5 C)下的放电曲线。在锂离子电池电极中填充的材料被假设为球形颗粒,当球形颗粒规则排列在一个长方体内时,其理论孔隙率为0.477。由于在实际电极中,颗粒是无序排列,并且除电极材料颗粒以外,电极中还填充着导电炭、黏合剂等材料,因此实际测量孔隙率与理论值有一定的差异。为简化计算,通过引入与粒径关联的一个线性校正函数f(r)[式(15)]来估算不同粒径下的电极孔隙率。由于在模拟计算过程中均采用了商用电池的参数,利用文献查到LFP 粒径为3.5 μm 时,孔隙率为0.332,LFP 粒径为1 μm 时,孔隙率为0.297,来确定式(15)的关联系数,并由此估算得到6 种不同粒径下的孔隙率分别为0.301,0.305,0.332,0.360,0.385,0.425。

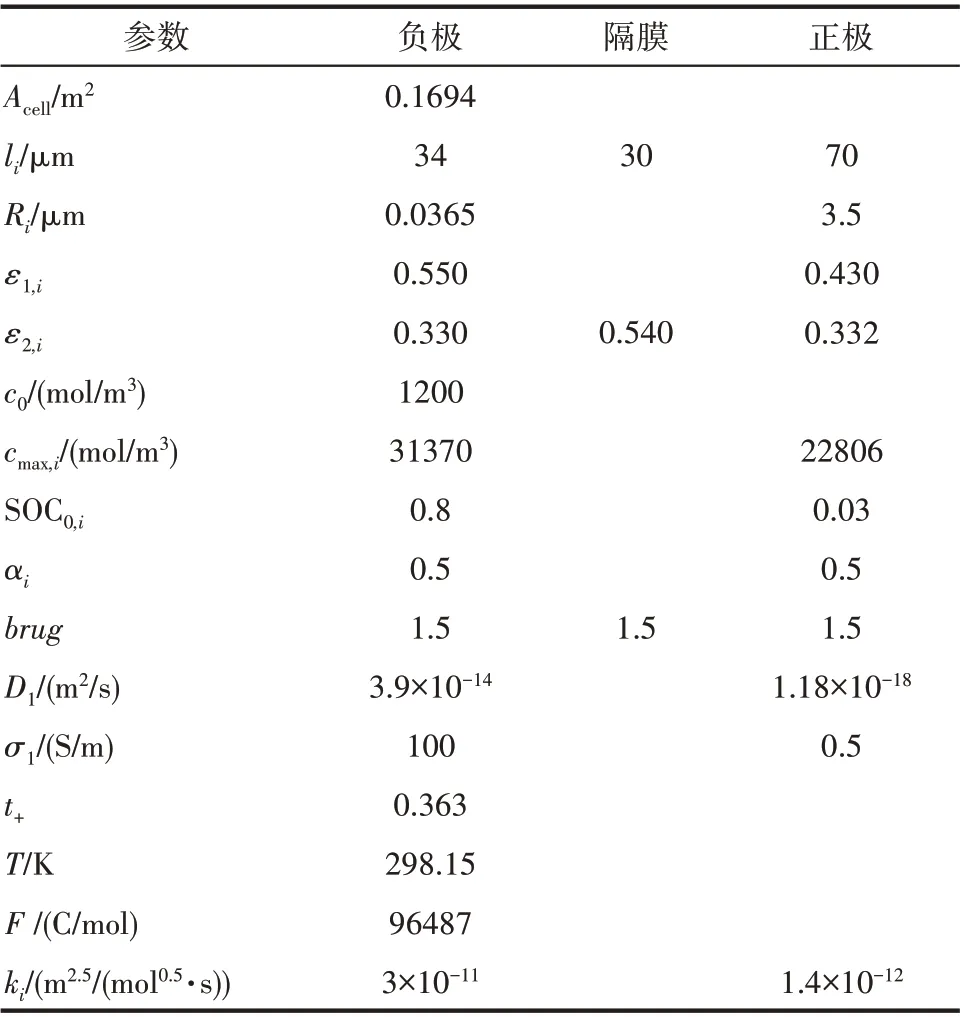

本文中模拟所需要的参数来源于商用电池C26650,该商用电池的容量为2.3 A·h,其负极材料是石墨,正极活性材料为LFP,电解质为1 mol/L LiPF6在由碳酸乙烯、碳酸丙烯、碳酸乙酯和碳酸二甲酯混合而成的溶剂中,连接到外部电路的集流体由铜或者铝制成。模拟所需要的相关参数见表1,包括可设计参数、锂离子浓度参数、动力学和传递参数等[24,26-29]。

本文模型使用基于有限元算法的商业软件COMSOL 4.3的锂离子电池模块进行求解,该模块所使用的控制方程即本文所用的Newman 准二维模型,为了提高计算结果的准确性,对全局网格划分选择极细化,放电结束电压设为2.5 V。

表1 锂离子电池的模型参数Table 1 Model parameters for lithium-ion battery

2 结果与讨论

2.1 模型参数验证

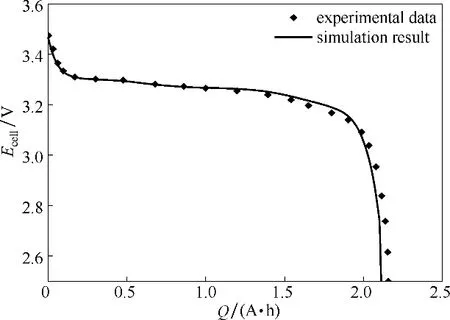

为了检验Newman 准二维模型以及表1 中所列的商用电池C26650 的设计参数作为本工作中LFP锂离子电池模拟的模型参数的适用性,首先采用该模型模拟计算了1C 下C26650 型锂离子电池室温下的放电曲线,如图2 中的曲线所示。将模拟放电曲线与Tay等[23]在相同条件下对C26650型锂离子电池进行充放电实验记录的放电曲线(图2的实验点)进行比较,可以发现模拟放电曲线与实验测定的放电曲线吻合良好。这表明采用Newman 准二维模型来模拟LFP锂离子电池可以较好地预测锂离子电池的电化学性能,所采用的模型参数对于本文的模拟工作是适用的。

图2 商用电池的Newman模型模拟放电曲线与实测放电曲线比较Fig.2 Comparison between simulated and experimental discharge curve for commercial lithium ion battery

2.2 粒径与放电倍率的影响

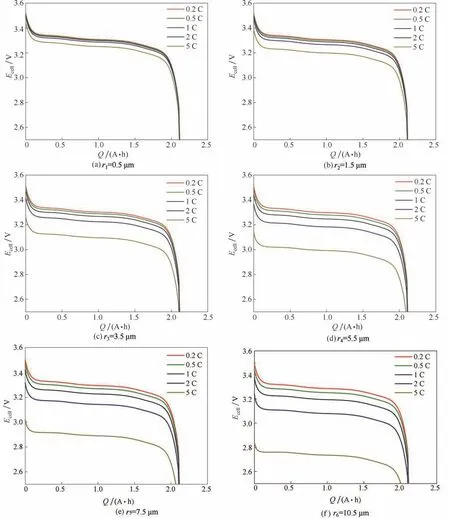

利用建立的Newman 准二维模型模拟计算了以0.5(r1)、1.5(r2)、3.5(r3)、5.5(r4)、7.5(r5)、10.5(r6)μm六个颗粒粒径的LFP为正极材料的锂离子电池在不同放电倍率下放电曲线,如图3 所示。从图中可以看到,正极材料颗粒粒径较小时,不同倍率下放电曲线之间的差别比较小。当粒径在3.5 μm 以下时,锂离子电池的稳定输出电压在高放电倍率下有所降低,但其最大容量几乎保持不变;当粒径超过3.5 μm 时,随颗粒粒径的增加,不同放电倍率下的放电曲线之间的差别越来越大,锂离子电池在高放电倍率下的稳定输出电压和最大容量较低放电倍率明显降低。可见,LFP 正极材料的粒径对于锂离子电池的倍率性能影响显著,随着颗粒粒径的纳米化,锂离子电池的倍率性能显著提升。模拟得到的材料粒径对于锂离子电池倍率性能影响的趋势与大量实验研究的结论颇为一致,例如,Satyavani 等[16]实验研究发现,在将LFP 颗粒尺寸由微米级减小到纳米级时,LFP 的电导率和扩散系数提高了一个数量级,倍率性能显著提高。同时,本文的计算结果也表明,当材料粒径从微米级减小为纳米级以后,继续减小材料颗粒粒径对于锂离子电池的倍率性能的改善有限。

图3 不同LFP颗粒粒径的锂离子电池在不同倍率下的放电曲线Fig.3 Discharge curves of lithium-ion batteries with LFP of different particle sizes at different discharge rates

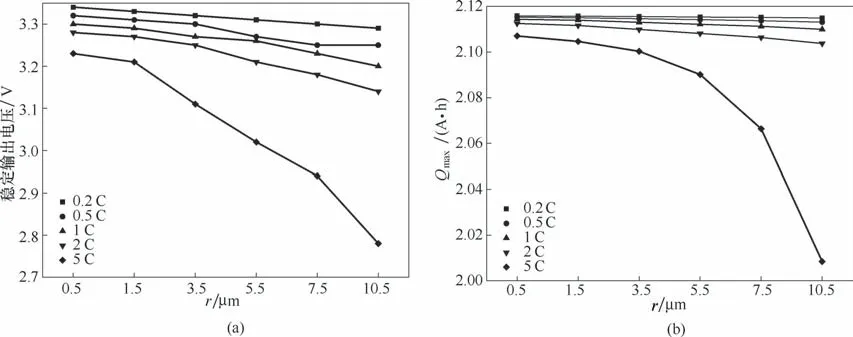

为了更清晰地比较不同粒径正极材料的LFP锂离子电池的倍率性能,图4 给出了锂离子电池的稳定输出电压[图4(a)]和最大容量[图4(b)]随LFP 粒径的变化。可以看到,在LFP 材料颗粒粒径为纳米级(0.5 μm)时,其放电倍率从0.2 C上升到5 C时,锂离子电池的稳定输出电压只下降了4.8%,最大容量仅降低了0.5%,粒径较小的情况下,放电倍率对电池的性能影响较小;而当LFP 粒径增加为10.5 μm 时,在5 C 的放电倍率下的锂离子电池稳定输出电压较在0.2 C下的稳定输出电压降低了22%,其最大容量则降低了5%,显然,大粒径的LFP 正极材料显著降低了锂离子电池的倍率性能。

图4 不同LFP粒径锂离子电池在不同放电倍率下稳定输出电压(a)和最大容量(b)Fig.4 Stable output voltage(a)and maximum capacity(b)of lithium-ion batteries with different LFP particle sizes at different discharge rates

在0.2 C 的放电倍率下不同LFP 材料颗粒粒径的锂离子电池的稳定输出电压之间的差距很小,从0.5 μm 到10.5 μm 时,其稳定输出电压下降了1%,锂离子电池的最大容量几乎没有变化,表明在低放电倍率下,电极材料颗粒粒径对于锂离子电池性能的影响较小。而在5 C 的放电倍率下,从0.5 μm 到10.5 μm 时,电池的稳定输出电压降低了11%,最大容量也降低了8.6%,表明在高放电倍率下,电极材料颗粒粒径对于锂离子电池的电化学性能有较大的影响。这一结果与Shirazi 等[21]利用Newman 模型研究颗粒粒径对钴酸锂(LCO)为正极材料的锂离子电池电化学性能的影响的结果非常相似。他们的模拟结果表明,在低放电倍率下锂离子电池的最大容量受LCO 颗粒粒径的变化影响很小,当在高放电倍率条件时,锂离子电池的最大容量随着LCO 颗粒粒径的增大而迅速减小。因此,在锂离子电池的设计生产中,可以针对不同的应用场景对于输出电压和充放电速率要求的不同,采用不同粒径正极材料,设计不同规格的锂离子电池,以达到成本和经济效益的最大化。

2.3 正极材料粒径对锂离子电池性能的影响机制分析

锂离子电池在放电过程中,锂离子在LFP 材料颗粒表面发生电化学反应生成金属锂,金属锂在电极材料内扩散,该过程为固相扩散;在LFP材料颗粒与电解质溶液的界面上发生电化学反应,从负极迁移过来的锂离子通过电解质溶液扩散,该过程为液相扩散。为了进一步理解正极材料颗粒粒径对锂离子电池电性能的影响机制,本文利用模型方程计算了不同的颗粒粒径下锂离子的液相扩散系数、电极材料和电解质界面上电化学反应速率和颗粒表面锂离子浓度,结果如图5、图6所示。

图5 不同LFP粒径锂离子电池在1 C放电时的液相扩散系数Fig.5 Liquid phase diffusion rate of lithium-ion batteries with different LFP particle sizes at 1 C discharge rate

由于本文研究的LFP 材料颗粒粒径范围内(0.5~10.5 μm),LFP 的晶体结构保持不变,所以可以认为LFP材料的固相扩散系数不随粒径的变化而改变,本文的计算中根据文献[24]将固相扩散系数设为常数,值为1.18×10-18m2/s。而锂离子在电解质中的液相扩散系数是温度和锂离子浓度的函数。在298.15 K、1 C放电条件下计算得到不同粒径的锂离子电池液相扩散系数随放电时间的变化曲线,如图5 所示。从中可以看到,随着正极颗粒粒径的改变,液相扩散系数几乎没有发生改变,维持在10-9量级,这表明锂离子电池中锂离子的液相扩散速率受LFP材料颗粒粒径的影响较小。

对比发现,固相扩散系数远远小于液相扩散系数,故锂离子的固相扩散是影响电池性能的主要因素。Taleghani等[30]利用准二维模型与镶嵌模型模拟了18650 型锂离子电池的放电过程,也得到了类似的结论,认为电池性能的限制因素是锂离子电池中的固相扩散。本文的模拟计算中固相扩散系数为定值,但随着LFP材料颗粒粒径的改变,锂离子电池的放电性能仍然发生显著变化,这是由于粒径改变,虽然没有改变颗粒内的固相扩散系数,但金属锂在电极材料颗粒中的扩散路径却随之改变。Liu等[31]研究发现,LFP 材料纳米化后,锂离子在LFP 材料颗粒中[010]方向上1D 传输30 nm 所需时间小于1 s,纳米化的LFP 材料有效缩短了金属锂在LFP 材料颗粒中的扩散路径。因此,在LFP 材料颗粒与电解质溶液界面上发生电化学反应生成的金属锂可以更加快速扩散到材料颗粒内,有效降低LFP 材料自身固相扩散系数较低对锂离子电池倍率性能的影响。

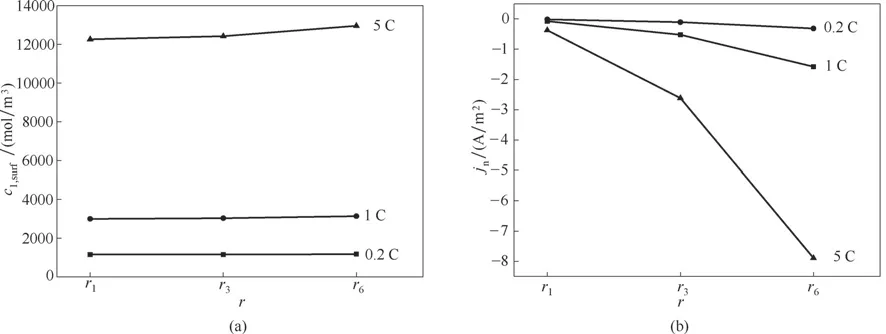

为了考察不同粒径正极材料下,电极材料和电解质界面上电化学反应速率的变化,利用准二维模型中的Fick 定律与锂离子扩散方程耦合,计算了在锂离子电池处于稳态放电(放电时间500 s)时不同放电倍率下正极与隔膜界面处(x=lp)LFP 材料颗粒表面的锂离子浓度;利用Bulter-Volmer 方程计算得到了电极材料颗粒表面的局部电流密度jn,结果如图6 所示。从图6(a)可以看到,在相同的放电倍率下,不同粒径颗粒表面的锂离子浓度变化非常小,仅在5 C 倍率下表面锂离子浓度略有增加;但在相同粒径条件下,当放电倍率增加时,颗粒表面的锂离子浓度则迅速增加。这是因为随着放电倍率的增加,电极材料中锂离子无法及时扩散到颗粒表面,在垂直集流体方向上,锂离子更多聚集在正极与隔膜的界面处,造成界面处的锂离子浓度增加。从图6(b)可以看到,随着LFP 材料颗粒粒径和放电倍率的减小,颗粒表面的局部电流密度显著增加,表明颗粒与电解质溶液界面处的电化学反应速率增加。这是由于LFP 材料颗粒纳米化后,一方面有效缩短了金属锂在LFP 材料颗粒中的扩散路径,另一方面增加了LFP 材料与电解质溶液的接触面积,从而导致颗粒表面的电化学反应速率显著提高。

综上所述,LFP材料颗粒粒径的改变,造成了活性材料内固相扩散路径的变化和相应的颗粒表面电化学反应速率的改变,从而影响锂离子电池的稳定输出电压和最大容量。锂离子电池放电过程中粒径的变化对液相扩散速率与颗粒表面的锂离子浓度的影响不大,但对颗粒表面的电化学反应速率影响显著,随着粒径的增加,颗粒表面的电化学反应速率随之减小。放电倍率高时,颗粒表面的锂离子浓度急剧增加,但由于颗粒内固相扩散系数较低,电解质和颗粒界面的发生电化学反应后的锂金属难以快速扩散至颗粒内部,从而限制了电化学反应速率。当粒径减小时,由于颗粒内的传输路径缩短,界面反应生成的锂可以加快传递到颗粒内部,总体的电流密度增加,也意味着锂离子电池的稳定输出电压与最大容量增加,因此小粒径LFP 锂离子电池的倍率性能较好。

3 结 论

本文采用Newman 准二维模型模拟了锂离子电池的放电过程,定量研究了LFP 正极材料颗粒粒径对锂离子电池倍率性能的影响,分析了LFP 颗粒粒径对于锂离子电池中的固液相扩散速率与电化学反应速率的影响,确定锂离子电池放电过程中电化学性能的主要控制因素。研究结果表明:

图6 不同LFP粒径锂离子电池正极与隔膜界面处颗粒表面锂离子浓度(a)与局部电流密度(b)Fig.6 Lithium ion concentration(a)and local current density(b)at interface of cathode and separator in battery with different LFP particle sizes at different discharge rates

(1)在低倍率的放电条件下,锂离子电池的电化学性能受正极材料颗粒粒径的影响较小,此时锂离子电池的平稳输出电压和最大容量变化不大。

(2)在高倍率的放电条件下,随着正极材料颗粒粒径的增加,锂离子电池电化学性能变得更差,稳定输出电压和最大容量随之降低。

(3)固相扩散速率是锂离子电池放电过程中的主要限制因素,纳米化可以有效降低LFP 材料的低固相扩散速率对锂离子电池电化学性能的影响,提高其倍率性能。

符 号 说 明

Acell——电池截面积,m2

a——比表面积,m2/m3

brug——Bruggeman因子

cmax,i——最大浓度,mol/m3

c0——初始浓度,mol/m3

c1,i——电极颗粒上金属锂浓度,mol/m3

c2,i——电极内锂离子浓度,mol/m3

Di——电解质或者金属锂的扩散系数,m2/s

F——法拉第常数,96487 C/mol

f——电解质活度系数

I,ii——电流密度,A/m2

i0——交换电流密度,A/m2

jn——电极表面的局部电流密度,A/m2

ki——反应速率常数,m2.5/(mol0.5·s)

li——电池各部分厚度,m

R——气体常数,8.314 J/(mol·K)

RP——颗粒粒径,μm

r——电极材料颗粒半径,m

T——温度,K

t——时间,s

t+——锂离子电迁移数

Ui——活性电极材料的开路电势,V

x——距离正极集流体的距离,m

αi——转移系数

εi——电池各部分的孔隙率

η——电极材料表面电化学反应的表面过电势,V

ν+——每摩尔电解质解离生成锂离子的量

σi——电极材料或电解质的电导率,S/m

ϕi——电子电势,V

下角标

E——电极

eff——有效值

n——负极

p——正极

s——隔膜

surf——电极材料表面

0——初始值

1——固相

2——电解质相