基于MPC控制技术优化VPSA制氧工艺的模拟

2020-04-06邢瑞江南刘冰安亚雄汪亚燕张东辉

邢瑞,江南,刘冰,安亚雄,汪亚燕,张东辉

(化学工程联合国家重点实验室,天津大学化工学院化学工程研究所,天津300072)

引 言

氧气是一种改善燃烧的氧化剂,广泛应用于冶金、化工、机械等领域,也是医疗和救护服务的必需气体。从空气中分离氧气,是现如今最经济的生产方法之一。目前空气分离技术包括低温精馏和真空变压吸附工艺(VPSA)。与低温精馏相比,VPSA具有工艺简单、投资少、成本低等优点[1-3]。由于许多生产工艺对氧气纯度没有严格要求,一般情况下,92%以上的氧气即可以满足需求。因此,采用真空变压吸附工艺可以显着降低投资和生产成本[4-6]。

然而,实际工业装置运行和生产中不存在绝对稳定的条件。进料流量的波动、进料组成的变化等因素,都可能导致产品不合格。因此,添加实时控制干预,使设备稳定在良好的运行状态是很有必要的[7]。本文主要介绍一种模型预测控制器(MPC)的高级控制算法。MPC 是一种新型智能控制算法,出现在20 世纪70 年代后期。在此之前,无论是经典控制理论还是现代控制理论,控制器都需要在受控系统精确的数学模型基础上进行设计[8]。然而,考虑到实际工业中的受控系统总是复杂且多阶的,很难获得准确的数学模型。而MPC 控制器可以很好地解决这一点。由于MPC 控制器依据的是预测模型而不是受控系统模型,因此它具有良好的控制效果,非常适用于工业中的复杂系统[9-11]。在变压吸附领域,由于其非稳态、非线性、周期性等特性,实时控制是一项极具挑战的任务。Bitzer[12]为PSA 工艺设计了一个控制器,包括非线性正反馈和线性反馈两种控制算法,并在该工艺流程上成功得到了验证。Khajuria 等[13-14]针对四塔PSA 分离CH4/H2工艺设计了模型预测控制器,使产品气纯度维持在99.99%以上,并针对几种情况的扰动做了模拟测试,将其控制效果与传统的PID控制器做了对比。

可以看出,MPC 控制器已经用于PSA 系统。然而,很少涉及变压吸附(VPSA)空气分离氧气的领域。文章在gPROMS 软件中建立严格的数学模型,包括严格的吸附床模型,涉及质量传递模块,动量传递模块,传热模块以及吸附动力学模块,以便模拟工作可以顺利进行[15-16]。通过模型辨识得到MPC控制器。此外,引入实际生产中可能出现的两种外部干扰,包括进料流量的扰动以及吸附剂吸附性能降低引起的扰动,比较了在开环和闭环控制条件下流程的运行状况,以对设计的MPC 控制器进行相应的性能评估。

1 VPSA流程模拟

1.1 流程模拟

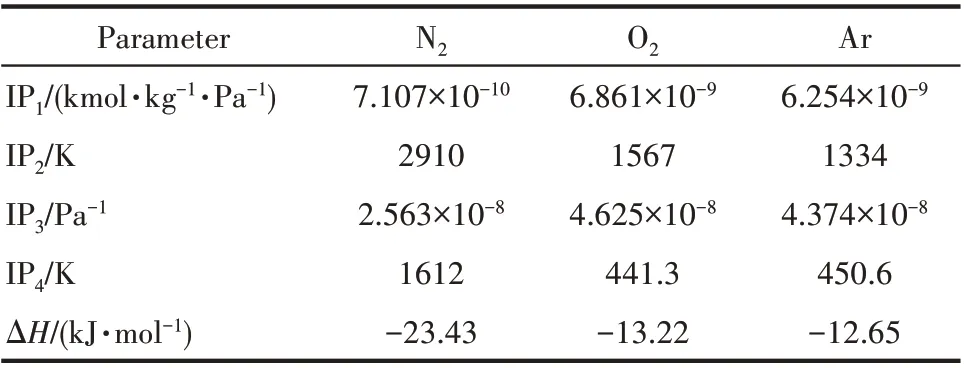

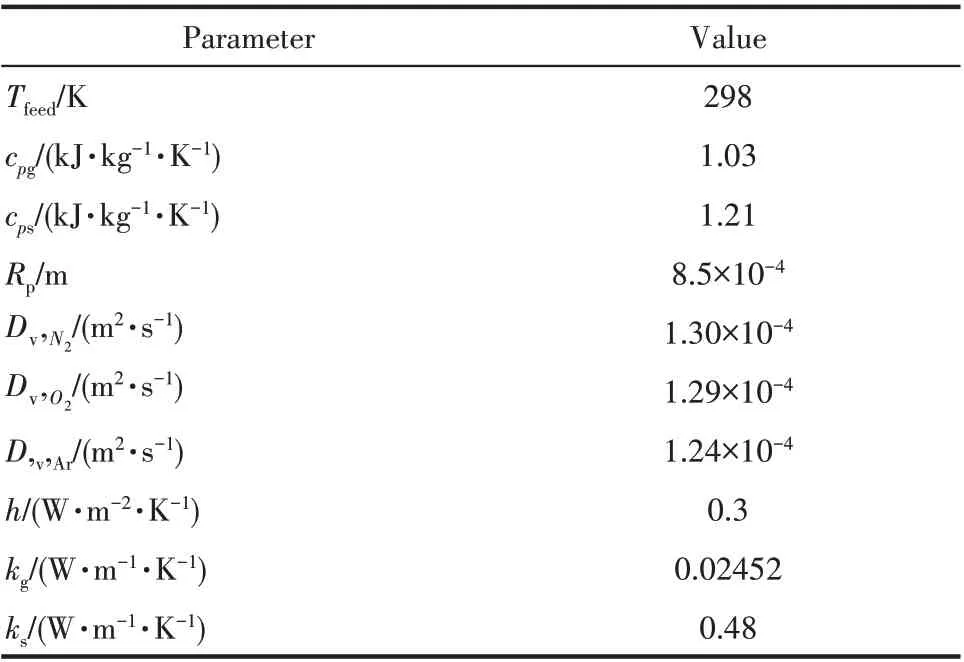

本文以直径6mm 的LiLSX 分子筛为吸附剂,分离空气中的O2/N2,吸收剂的拟合参数如表1 所示,吸附过程中传质传热模型相关参数如表2所示。流程模拟采用的吸附塔参数如下:每个塔高1 m,半径0.03 m,壁厚0.002 m[17-18]。

表1 扩展Langmuir模型的拟合参数Table 1 Fitting parameters of extended Langmuir model

表2 传质传热模型参数Table 2 Mass and heat transfer parameters

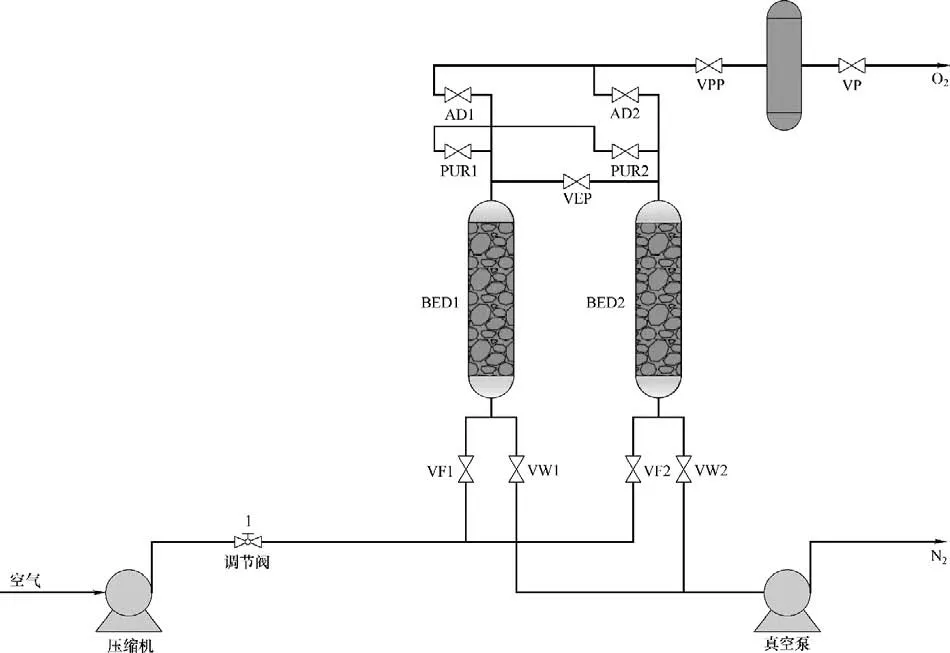

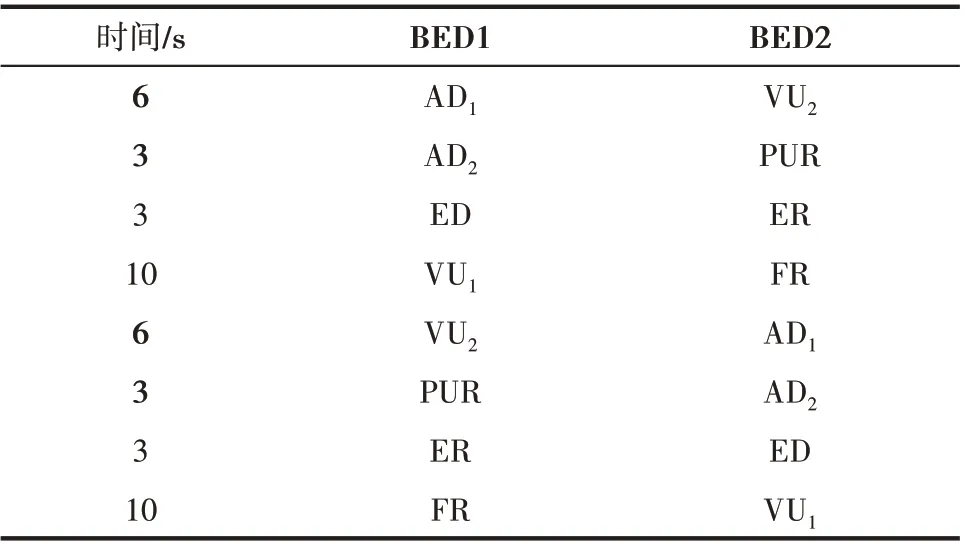

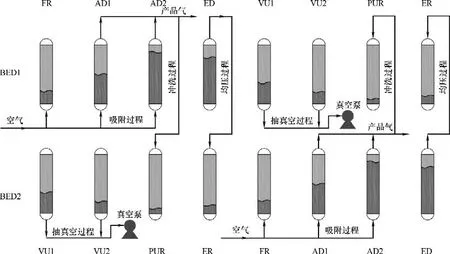

基于严格的数学模型,在gPROMS 中建立了一个两塔八步的VPSA流程。如图1所示,主要包括吸附床、阀门、真空泵、缓冲罐和压缩机等模块。表3列出了该过程的时序,包括吸附步骤(AD),空气通过压缩机进入吸附床,N2被捕获,O2作为产品气从塔顶流出;均压步骤(ED/ ER),两塔顶部连接以平衡吸附床内的压力;冲洗步骤(PUR),部分O2返回吸附床内以增强N2的解吸;真空步骤(VU),吸附塔中的压力为负,解吸N2使吸附剂再生; 终升压步骤(FR),吸附床被加压至吸附压力。

图1 两塔-八步VPSA模拟过程Fig.1 Simulation of two-bed,eight-step VPSA process

表3 VPSA流程的时序Table 3 Schedule of VPSA process

第1 步,空气被压缩机压缩,进入BED1 进行加压。同时BED2通过真空泵进行真空再生。第2步,打开BED1 的出口阀进行吸附步骤。捕获N2、O2作为产品气从塔顶流出,而BED2继续真空再生。第3步,BED1 继续吸附,同时将部分O2冲入BED2,以提高N2的解吸效果,提高O2纯度的同时降低能耗。第4步,BED1和BED2进行均压。在剩余步骤中,除了BED1和BED2互换外,步骤5~8与步骤1~4相同。

为了清楚地反映进料状态以及各个步骤之间的行为和状态,并且指明每个步骤各阀门的开闭状态,作出原料气的走向以及每种成分在塔内的大致分布如图2 所示。 暗区和亮区分别表示每个步骤在吸附塔轴向上重组分和轻组分的浓度分布变化(气体走向如箭头所示,未标记箭头说明无进料气或者出料)。

1.2 变压吸附数学模型和模拟仿真

与其他化工过程相同,VPSA 过程具有最基本的质量、热量和动量平衡。这些方程广泛应用于吸附过程中的各种设备模型。其中吸附塔中的数学模型最为重要,因为其行为包括吸附剂和吸附质的动态吸附和解吸过程。作为整个VPSA 过程的核心部分,这里描述了吸附床的数学模型。首先进行以下假设[19-20]:

(1)气态遵循理想气体定律;

(2)轴向无气相浓度、温度和压力的梯度变化;

(3)吸附床压降通过欧根方程计算;

(4)气固相之间瞬间热平衡;

(5)用线性推动力方程近似计算传质速率;

(6)用扩展Langmuir 非等温模型描述吸附过程的热力学行为。

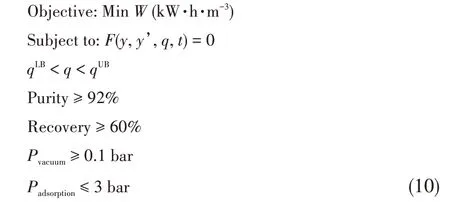

基于上述假设,VPSA 过程的模型方程如表4所示。

图2 各循环步骤操作示意图Fig.2 Schematic diagram of cycle sequence

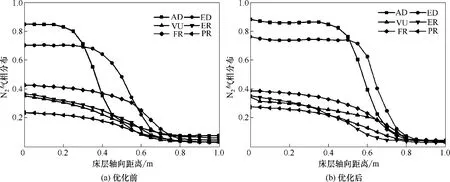

图3 N2轴向气相分布优化前后对比Fig.3 Comparison of N2 axial gas phase distribution before and after optimization

2 MPC控制器

将二塔八步VPSA 流程作为控制系统来设计模型预测控制器。主要包括滚动优化策略、预测模型的设计,其中预测模型的设计至关重要。一般而言,此化工过程的工业预测模型依赖于模型识别技术将受控系统转换为一个黑箱模型。此模型辨识技术有多种获得途径,包括状态空间模型法、传递函数模型法和神经网络模型法。在本文中,采用状态空间模型来实现这一功能,因为这种方法不仅方便,而且可以在很大程度上保留受控系统的原始信息[21-22]。

2.1 VPSA过程的优化

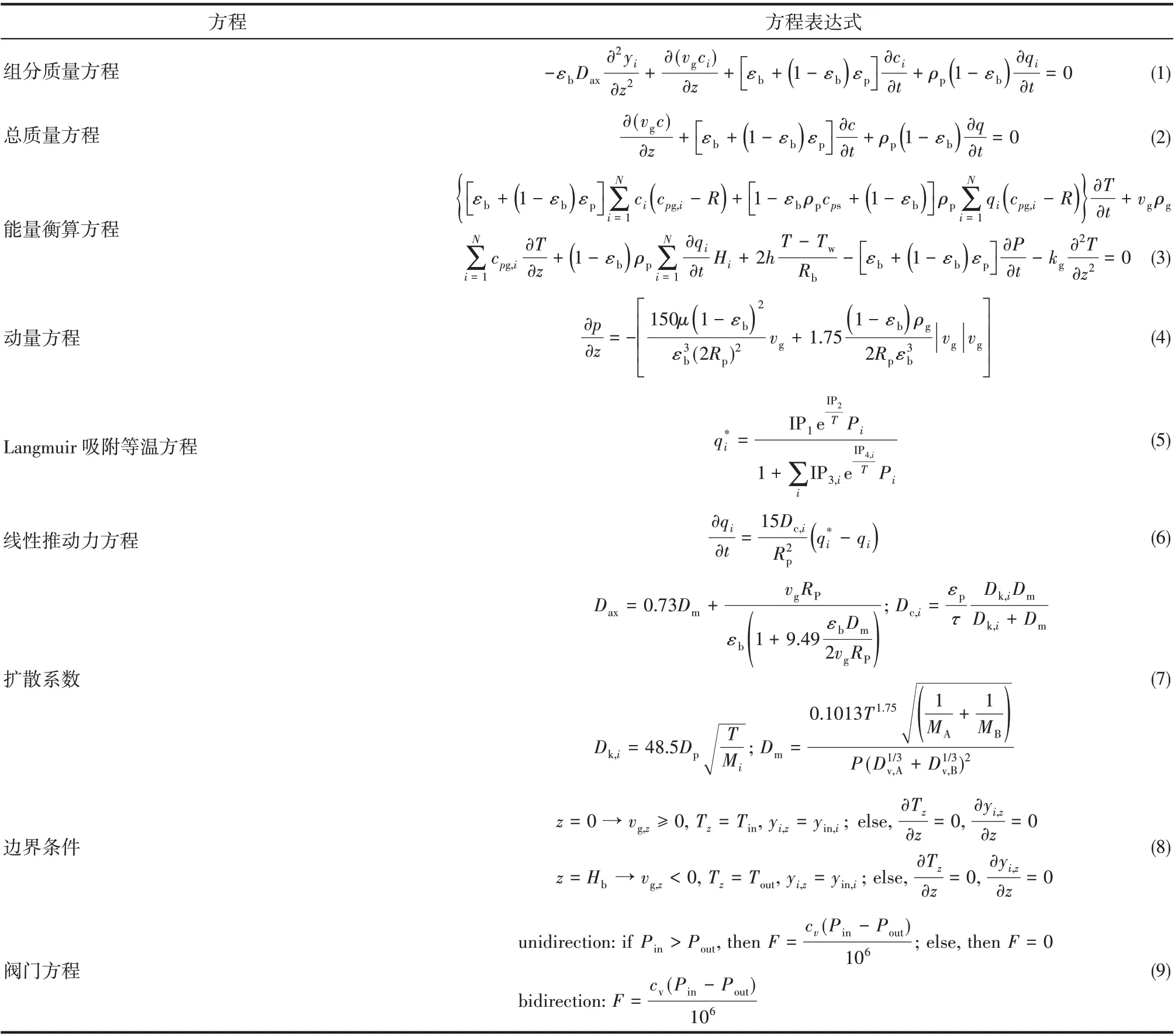

优化框架主要包括:(1)选择整体优化的目标函数;(2)根据实际工况限制某些步骤的上限或下限值;(3)选择可优化的设计变量并指定其最佳值范围;(4)设置离散节点的数量并设置收敛误差来求解和进行结果分析[23-25]。

如式(10)(1 bar=105Pa)所示,优化目标是制氧能耗的最小化,同时,为几个关键变量设定好上限和下限值,主要包括:O2纯度不低于92%,O2的回收率不低于60%。表5 列出了决策变量与优化目标以及相应的上限值、下限值、初始值以及优化后的最佳值。经过优化,O2的纯度为92.03%,回收率为60.04%。图3展示了优化前后各个步骤结束时N2的轴向气相分布。从床层轴向距离上N2的气象浓度分布可以看出,在经过优化后,吸附前沿往前推进,并且变得更加陡峭,说明在相同的进料量下,吸附剂能够吸附更多量的N2。同时在吸附塔出口处的N2浓度由优化前的0.077 mol·m-3变为优化后的0.042 mol·m-3,致使最终吸附塔塔顶出气的氧气浓度由原来的90.2%上升至92.03%。

表4 VPSA过程模型方程Table 4 Model equations of VPSA process

2.2 MPC控制框架

MPC 控制器的设计采用模型辨识技术,根据系统输入和输出的历史信息,辨识出一个近似受控系统的黑箱模型。利用这个黑箱模型,针对当前的输入值预测未来的输出值,从而实时地改变控制变量值,使控制目标维持在设定值以上。从上述过程中可以得出,应将控制变量作为模型辨识的输入值,而控制目标作为输出值。针对本文所模拟的VPSA工艺,纯度无疑是最重要的工艺指标。如果产品的纯度不合格,回收率或能耗等指标也就失去意义。因此,将产品气中的O2的纯度作为控制目标[26-27]。

此时,控制变量应遵循两条原则:首先,所选取的变量对纯度的影响应足够明显,保证控制器的调节行为足够有效。此外,所选取的控制变量应便于量化调节及准确控制,即强调控制信号的可实施性。根据以上两条准则,分别分析了VPSA 工艺中的各个操作变量作为控制变量时的优缺点。首先,吸附床层的操作压力和泵的流量是对产品气纯度有显著影响的因素,然而针对一个确定的工艺流程,其操作压力及泵的流量也是确定的,除非因为外界扰动而发生变化。泵的流量在控制过程中存在延时性及不确定性等不足,并不适宜作为控制变量。另一方面,各步骤时间是一个便于调节且可以做到准确控制的变量,只需要在相应的时间切换阀门开关状态即可,非常具有可控性及灵活性。因此,考虑将步骤持续时间作为控制变量[21-22]。

表5 决策变量与优化目标的上限值、下限值、初始值以及最佳值Table 5 Upper and lower bounds,initial and optimal value of decision variables and optimization objectives

由表3可以看出,本文的两塔VPSA工艺虽然有8 个步骤,但是由于两塔耦合操作的特性,实际可作为控制变量的步骤只有四个,即AD/VU时间(t1)、AD/PUR 时间(t2)、ED/ER 时间(t3) 和VU/FR 时间(t4)。考虑到本文采用的是单变量单输出的控制器,需要从四个步骤时间中选择最佳的一个作为控制变量。其中,均压步骤t3的主要目标是节能,对产品气纯度的影响不算大,而吸附冲洗步骤中由于冲洗会对回收率产生很大的影响,这里将其排除在外。下文比较了AD/VU 时间(t1)、VU/FR时间(t4)两个变量。

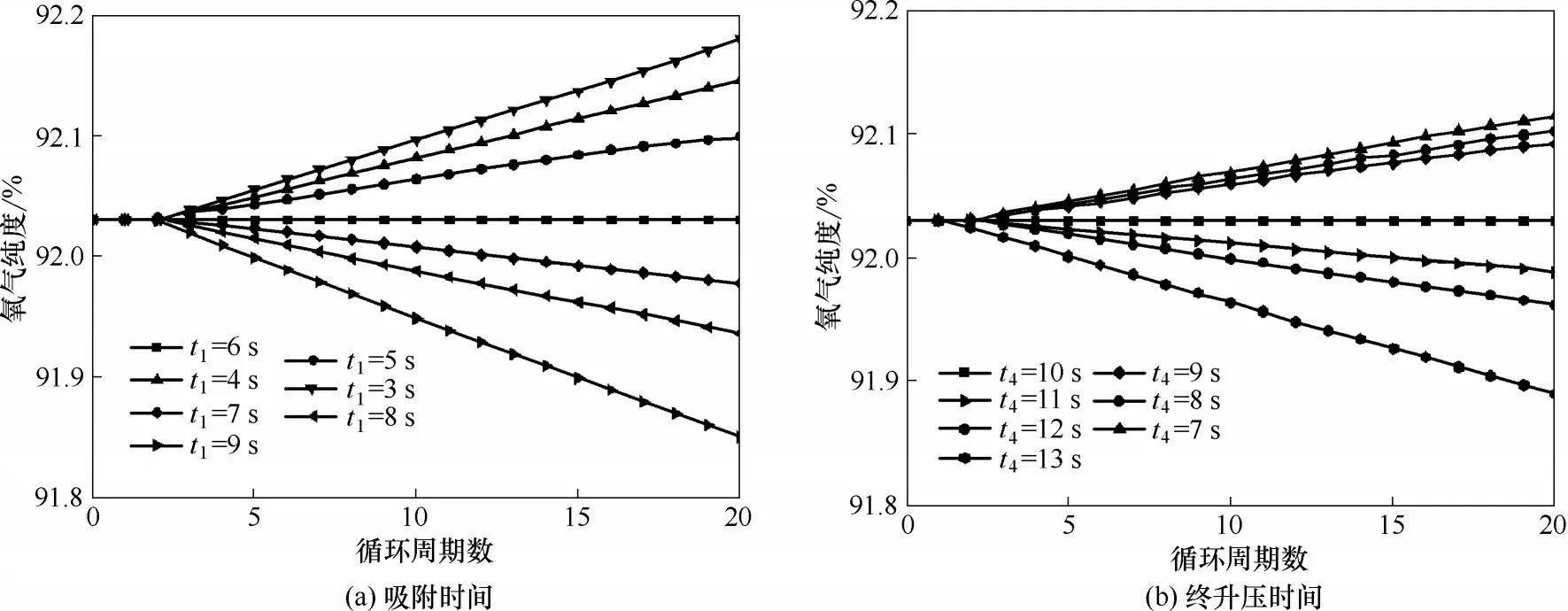

图4 吸附时间(a)和终升压时间(b)的改变对纯度的影响Fig.4 Influence of adsorption time(a)and pressurization time(b)on purity

图5 吸附步骤和终升压步骤结束时塔内N2气固相分布Fig.5 N2 gas and solid phase distribution in tower at end of adsorption step and pressurization step

分别改变t1和t4,并比较它们对纯度的影响。图4显示了t1和t4在20个循环中对纯度的影响。从图4(a)可以看出,随着吸附步骤时间在一定范围内增加,产品气中O2的纯度会降低。此结果可以用图5(a)解释,图5(a)显示了N2在吸附步骤结束时的轴向气相分布。随着吸附时间的增加,吸附塔出口处的N2浓度增加,导致O2纯度降低。在图4(b)中,随着终升压时间(t4)的增加,O2的纯度降低。这可以通过图5(b)来理解,图5(b)显示了在终升压步骤结束时N2的轴向固相分布。随着终升压时间的增加,吸附塔出口处的N2浓度增加,导致吸附步骤中N2的吸附容量降低。通过两者的对比,无论是提高还是降低纯度的效果上,t1相较于t4具有更加有效的调节作用。因此,选择AD/VU 时间(t1)作为本文单变量单输出控制器的控制变量。

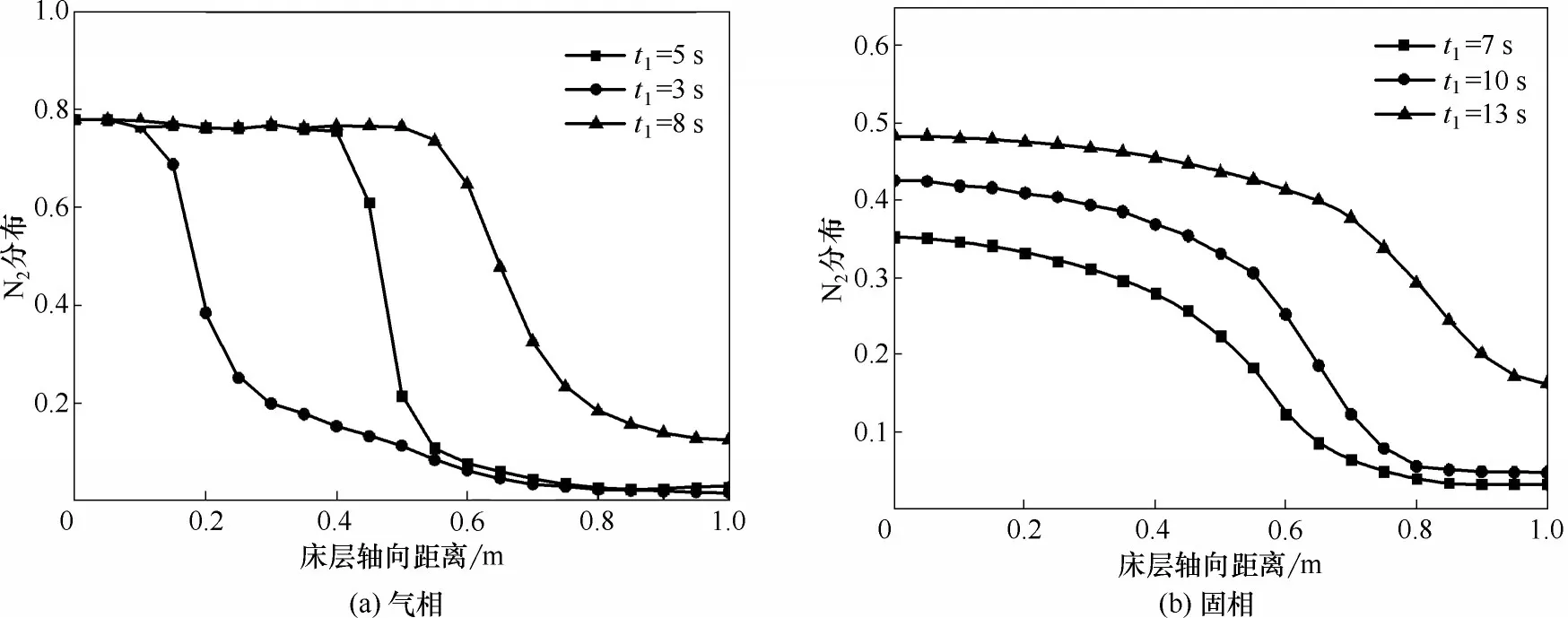

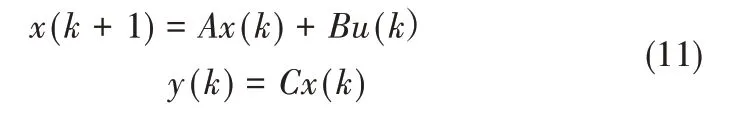

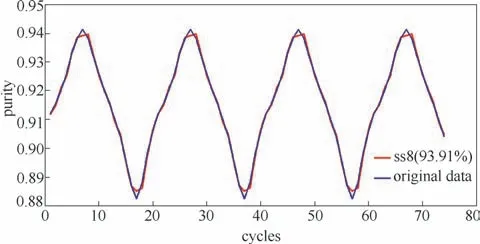

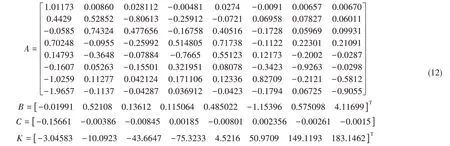

运行VPSA 工艺流程并记录相应时间下产品气中O2的纯度,将其作为MPC控制器输入和输出的历史信息,并通过模型辨识工具完成辨识工作。通过模型辨识获得四阶状态空间模型、八阶状态空间模型以及十六阶状态空间模型。通过与原始信息的比较,得到如下结果:四阶模型匹配率为64.51%,八阶模型匹配率为93.91%,十六阶模型匹配率为82.35%。因此,选择八阶模型作为本文中使用的近似模型,以满足计算精度和速度[28-29]。

图6显示了八阶模型和原始数据的比较。它的数学表达式如式(11)所示,通过软件计算,获得了表达式中的参数值。

图6 状态空间模型与原始数据的比较Fig.6 Comparison of state space model and original data

基于上述工作,建立了状态空间模型,并根据该模型进行了性能评估。需要指出的是,状态空间模型的优点在于它可以根据原始数据计算黑箱模型,从而更好地保证其准确性,最大限度地保留原系统的信息。然而,由于黑箱模型的操作机制不可知,当控制器出现异常工作时不易理解和修复,这也是未来研究中需要解决的问题。

3 MPC控制器的效果评估

为了评估所设计的MPC 控制器的性能,引入两种实际工业中可能存在的外部干扰,包括进料流量的变化和吸附剂吸附性能下降[30]。具体干扰如下:情况1,进料流量在几个循环中加倍,然后恢复到正常水平;情况2,吸附剂性能从100%降至90%。

3.1 情况1条件下的表现

进料流量的增加可能导致产品气中O2纯度下降。

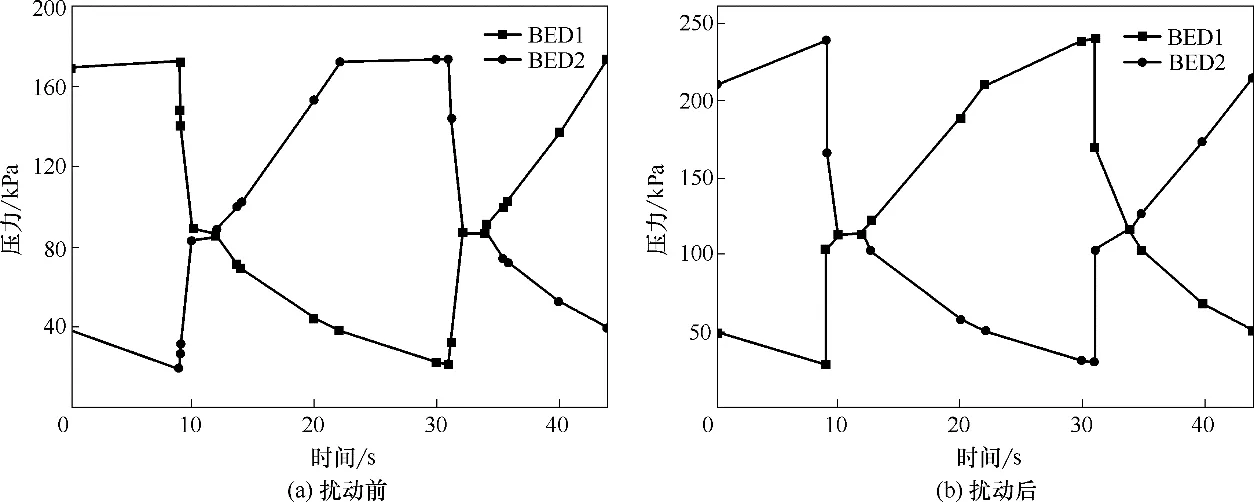

进气流量过大,相当于单位时间内从吸附塔内排除的产品气体积增大,迫使吸附前沿由塔底向塔顶的推进速率加快,使得吸附塔底吸附更多的氮气,在相同的吸附时间内,氮气有些许穿透,导致氧气浓度降低。当然,吸附压力也会随着进料气流量的增大而增大,也会提高吸附剂对氮气的吸附量,但是最终的产品气纯度是由几种因素共同作用,最终导致产品气氧气浓度的降低。扰动前后塔内压力变化如图7所示。

图7 扰动前后塔内压力变化Fig.7 Pressure changes inside tower before and after disturbance

图8 情况1条件下O2纯度的变化比较Fig.8 Comparison of product purity change with and without control under Case 1

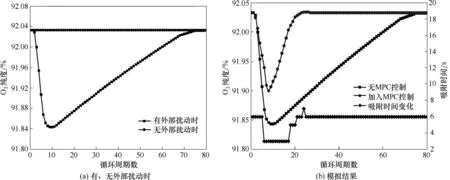

从图8 可以看出,进料流量在几个循环中加倍然后恢复到正常水平的过程中,O2纯度从92.03%降低到91.85%。在没有控制的条件下,系统需要80个周期才能回归合格状态。在此期间,产品气的纯度均不符合生产要求。基于以上开环条件,将设计的MPC 控制器添加到系统中,图8(b)显示其模拟结果。在MPC 控制器的控制下,系统开始在第五个周期作出反应。通过改变吸附时间(t1)的值来减小干扰的影响。并且最终产品气纯度在约25 个循环时回到设定值以上。

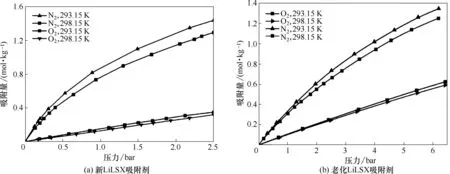

3.2 情况2条件下的表现

通过静态容量法测量在LiLSX 上N2和O2的吸附容量,绘制如图9 所示的吸附等温线。对于第二种情况,由于长期的使用及磨损,空气中的水分不可避免地积聚在吸附剂上导致吸附剂吸附性能下降。另一方面,吸附性能的下降减少了对N2的吸附,导致O2浓度降低。在本文中,使用由实验室设计的静态吸附装置测量了新的和长期使用后LiLSX吸附剂对N2和O2的吸附量。从图9 中可以看出,新型LiLSX 吸附剂在298.15 K 和1.50 bar 下对N2的吸附量为0.98 mol·kg-1,而相同条件下长期使用后的LiLSX 吸附剂吸附N2为0.45 mol·kg-1。也就是说,经过长时间使用后,吸附剂的吸附性能大大降低。

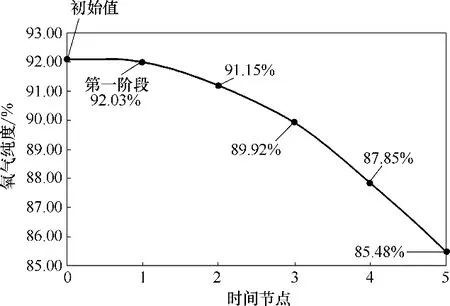

图10 显示了吸附剂性能从100%降至80%过程中O2纯度变化的模拟结果(该过程是长期使用吸附剂的结果,其中相应的数据通过改变相应的吸附方程获得)。O2的纯度从最初的92.03%下降到85.48%,并且在没有添加控制器的情况下长时间维持此状态。

图9 N2和O2在LiLSX上的吸附等温线Fig.9 N2 and O2 adsorption isotherms on LiLSX zeolite

图10 不同吸附性能条件下O2纯度的变化Fig.10 Oxygen purity under different adsorption performance conditions

图11 无控制和MPC控制两种情况下O2纯度的变化Fig.11 Comparison of purity O2 in two cases disturbance without control and adding MPC controller after disturbance

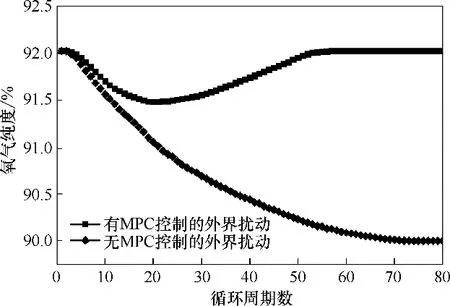

以90%的吸附性能为前提,图11分别展示了在无控制和MPC 控制器下O2纯度的变化情况。在无控制的情况下,O2纯度在80 个循环后逐渐从92.02%降至89.9%,并稳定在此水平。引入MPC 控制器后,产品气中O2纯度的降低会反馈至控制器,控制器根据模型辨识工具箱的模型数据来调整吸附过程时间,通过调整,O2纯度在最初的45 个循环中逐渐恢复至设定点并稳定在92.08%。同时,产品纯度的波动程度比以前小很多。这意味着控制器性能是令人满意的。

4 结 论

本文详细研究了VPSA 系统中基于模型的预测控制器的设计及控制优化策略。在gPROMS软件中构建了一个严格的系统框架,并搭建了一个两塔八步的VPSA 工艺流程用以从空气中捕集O2。此外,将进料流量的变化和吸附剂吸附性能的降低作为干扰引入VPSA 系统,以使模拟工作更接近现实。由于存在干扰,产品气中的O2纯度降至设定点以下。然后采用模型辨识技术进行MPC 控制器的设计以预测VPSA 过程的动态行为。为了确定所设计的MPC 控制器的抵御外界扰动的能力,以引入的两种外部干扰为例,进行了闭环条件下的运行,并与开环条件下的系统运行进行了比较。结果表明,所设计的MPC控制器能够有效抵抗VPSA过程空气分离制氧的外部干扰。

符 号 说 明

c——总气相浓度,mol·m-3

ci——组分i的气相浓度,mol·m-3

cpg——气体混合物的恒压比热容,kJ·kg-1·K-1

cps——吸附剂的比定压热容,kJ·kg-1·K-1

cv——阀门开度常数,mol·kPa-1·s-1

Dax——轴向扩散系数,m2·s-1

Dc,i——组分i的微孔扩散系数,m2·s-1

Dk,i——组分i的Knudsen扩散系数,m2·s-1

Dm——分子扩散系数,m2·s-1

Dv——分子扩散体积,cm3·mol-1

h——气体与塔之间的传热系数,W·m-2·K-1

IP1——扩展Langmuir参数,kmol·kg-1·Pa-1

IP2——扩展Langmuir参数,K

IP3——扩展Langmuir参数,Pa-1

IP4——扩展Langmuir参数,K

kg——气体热导率,W·m-1·K-1

ks——固体的热导率,W·m-1·K-1

P——压力,Pa

Pin——进料压力,Pa

Pout——泵出口压力,Pa

qi——组分i的吸附量,mol·kg-1

qm,i——组分i的最大吸附容量,mol·kg-1

R——理想气体常数,J·mol-1·K-1

Rp——颗粒半径,m

T——温度,K

Tfeed——进料温度,K

vg——气速,m·s-1

yi——组分i的摩尔分数,%

εb——固相孔隙度

εp——吸附剂颗粒孔隙度

μ——气速,Pa·s-1

ρg——气相密度,kg·m-3

ρp——吸附剂密度,kg·m-3