煤基富氮层级多孔碳制备及其催化脱硫性能

2020-04-06孙明慧陈静圆肖南陈奥博王旭珍邱介山

孙明慧,陈静圆,肖南,陈奥博,王旭珍,邱介山,3

(1 精细化工国家重点实验室,辽宁大连116024; 2 大连理工大学化工学院,辽宁省功能材料化工重点实验室,辽宁大连116024; 3 北京化工大学化学工程学院,北京100029)

引 言

硫化氢(H2S)作为一种有毒的酸性气体,在煤电、煤化工生产过程中广泛存在,它不仅会对设备造成腐蚀,而且会对人体健康造成危害、对环境造成污染[1]。因此,高效脱除硫化氢已成为各行各业的重要课题之一。以碳质材料作为一种无金属催化剂、在常温常压下催化氧化H2S、定向转化为单质硫,是一种环保、低成本、绿色的解决方案。综合文献报道的相关工作[2-4],温和条件下H2S 催化氧化转化的机理如下:首先,含有水蒸气的空气通过碳材料表面的同时在微孔中形成水膜,H2S 气体在微孔中溶解并解离成HS-;同时,空气中的氧分子在碳材料表面活性位点被转化为吸附态氧原子(O*);继而,形成的HS-与吸附态氧原子O*发生氧化反应转化为单质硫(S);单质硫随着水膜的流动最终储存在较大的孔隙中,直到所有的孔隙结构都被填满(饱和),催化氧化反应结束。因此,碳材料的孔道结构和表面化学性质对其催化脱硫性能有重要影响。如在相同的脱硫条件下,传统的椰壳活性炭(孔结构主要是微孔)的饱和硫容(QS)只有约每克催化剂0.8 g H2S,而氮掺杂多孔碳[4]和介孔碳[5]的QS值分别达到每克催化剂1.2 g H2S 和2.0 g H2S,均显著提高。这是因为氮元素的引入,一方面可作为极性位点增强碳表面与酸性气体分子之间的相互作用,另一方面改变了碳骨架的电子云密度,提高了材料的催化氧化性能[6-10]。另外,材料中微孔的存在可为催化脱硫反应提供足够的“纳米反应器”,而介孔的构筑为氧化产物——固体单质硫的存储提供了足够的空间[5-8]。因此,在碳材料表面引入大量的碱性活性位点,并构建具有微孔-介孔共存的梯级孔道结构,是设计合成室温高效脱硫催化剂的关键。

通常采取直接热解含氮前体的方法对碳材料进行原位氮掺杂[11],在碳骨架中引入大量稳定的碱性位点;若同时利用模板剂辅助热解含氮前体,还可同步实现构筑一定尺寸孔径的多孔碳及对材料的高含量氮掺杂[12]。纳米碳酸钙球由于自身的诱导自活化效应,其作为模板剂可同时结合硬模板法和物理活化法的优势。在作为硬模板构筑介孔的同时,CaCO3自身在高温的碳化过程中发生分解,反应产生CO2气体,与周围的衍生炭作用产生微孔,故仅通过一步碳化即可构筑具有微孔-介孔的梯级孔道结构碳材料[13-16]。

煤焦油是煤炼焦和煤热解工业生产中的大宗副产物,其年加工量仅占回收量的60%左右[17],且大量高温煤焦油都被用作重质燃料和低端产品,造成了严重的资源浪费和环境污染。对煤焦油的高值化利用的深入研究已成为当前洁净煤利用和低碳经济发展的热点问题之一[18]。考虑到高温煤焦油富含稠环有机化合物,无机杂质少,含碳量高,因此,可作为一种重要的碳资源,用于制备高附加值的碳材料[19],这对拓展煤的非燃料利用空间具有重大意义。多巴胺作为一种含氮前体,由于其在高温下能发生自聚合,形成黏稠状的聚合物将无机纳米模板剂均匀包裹其中,经碳化后可形成孔道分布均匀的氮掺杂材料而被广泛研究[13,20-21]。

本工作研究了以煤焦油中的蒽油馏分为碳源、富氮物质多巴胺为氮源,利用廉价的纳米碳酸钙球为模板,基于碳酸钙的诱导自活化作用、通过一步碳化法制备富氮多孔碳材料(NPCs),用于室温下催化H2S 选择性氧化脱除,并与其他硬模板(如纳米SiO2和聚苯乙烯胶体球[22-23])合成方法相比,以期为设计和制备特定纳米结构的富氮多孔碳材料提供一种更加简便有效的方法。

1 实验部分

1.1 富氮多孔碳脱硫催化剂制备

原料:高温煤焦油的蒽油馏分(C),元素组成分析(质量分数):C 90.4%、H 5.9%、N 1.0%、S 0.6%、O 2.1%。可见,其碳含量高,杂原子含量少,且几乎不含氮。纳米碳酸钙模板剂(T,粒径20~40 nm,上海乃欧科技有限公司)。其他试剂和药品,均为分析纯。

采用模板辅助共碳化法制备富氮层级多孔碳材料(NPCs),其形成机理如图1 所示。典型合成过程如下:将2.0 g蒽油馏分(C)溶于四氢呋喃中,加入2.0 g 纳米CaCO3模板剂和4.0 g 盐酸多巴胺(N)混合均匀,40℃水浴恒温搅拌3 h,随后将样品置于60℃烘箱中干燥12 h。干燥后的样品充分研磨,并将得到的粉末置于管式炉中。在空气气氛中以2℃/min的升温速率由室温升至250℃,恒温2 h;随后在氮气气氛中以5℃/min 的升温速率升至700℃炭化,恒温2 h。冷却至室温后,经2 mol·dm-3盐酸80℃下水浴恒温搅拌12 h,水洗至中性,干燥。所得样品标记为NPC-1-1/2-700。

图1 氮掺杂层级多孔碳材料(NPCs)的形成机理Fig.1 Schematic diagram for formation of nitrogen-doped hierarchical porous carbons (NPCs)

分别固定反应体系中其他条件不变,逐次改变单一变量,采用上述方法通过控制加入不同量的前体及模板剂,并改变碳化温度,制备不同系列的样品,标记为NPC-x-y-Ti。其中,x表示蒽油馏分(C)和纳米碳酸钙(T)质量之比(记作C/T,x=2,1,1/3,1/5,1/10),y表示蒽油馏分(C)和盐酸多巴胺(N)质量之比(记作C/N,y=2,1,1/2,1/4),Ti为碳化温度(Ti为400、600、700、800oC)。

进一步地,准确称量50 mg 的NPC-x-y-Ti材料,等体积浸渍20%(质量分数)的碳酸钠溶液(Na2CO3),密封静置、干燥后得到20% Na2CO3改性的NPCs脱硫催化剂。

1.2 催化H2S氧化脱除性能测试

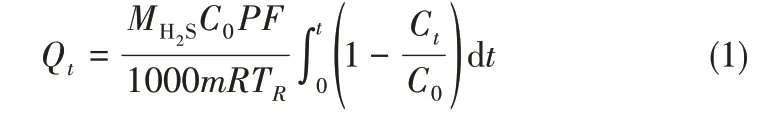

将NPCs脱硫催化剂装入内径8 mm的石英反应管中部,并控制其装填床层高度为20 mm。在室温下(20oC)通入含有H2S 的模拟混合气(相对湿度70%的空气、1429 mg/m3H2S 和N2,总流量100 ml/min),经混合罐进入催化剂床层,气相色谱(GC-7890Ⅱ,FPD 检测器,上海天美)在线检测尾气中H2S 浓度。每隔5 min 进样一次,当尾气中H2S 浓度达到原料气中H2S浓度的98%以上时,停止进样,测试结束。由反应时间和尾气中H2S浓度得到穿透曲线。根据入口气体总流量、样品质量、进气口和出口气中H2S 浓度等数据,依据式(1)计算任一反应时刻t时催化剂的硫容

式中,MH2S为H2S摩尔质量,g/mol;C0为口气流中H2S 浓度,mg/m3;P为大气压力,Pa;F为入口反应气流量,ml/min;m为样品质量,g;R为普适气体常数,J/(mol·K);TR为反应测试温度,K;Ct为t(min)时刻尾气中H2S浓度,mg/m3。

1.3 材料表征

利用日本理学株式会社生产的D/max-2400 型X 射线衍射仪分析样品的晶体结构,并计算材料的晶体结构数据。使用德国Element 公司生产的Vario EL 型元素分析仪检测样品中的C、N、H 元素含量,再通过差减法计算得到O 元素含量。使用美国FEI公司生产的NOVA Nano SEM 450场发射扫描电镜(SEM)和Tecnai G20 透射电镜(TEM)分别对材料的表面形貌和微观形貌进行观察,其中TEM 采用120 kV 加速电压进行测试。使用济南润之科技有限公司生产的Rise-1020 孔分析仪采用低温N2吸附-脱附法对材料的比表面积和孔道结构进行分析,测试前多孔碳材料样品在250℃真空条件下脱气5 h,脱硫后的硫/多孔碳复合材料在100℃下脱气12 h;根据相对压力(P/P0)为0.996 时N2吸附量计算得到样品的总孔体积(Vtot),由BET 方程计算得出样品的比表面积(SBET),基于BJH 方法计算材料的孔径分布,样品的微孔体积(Vmic)和介孔体积(Vmeso)根据密度泛函理论计算得到。

2 结果与讨论

2.1 NPCs的微观形貌

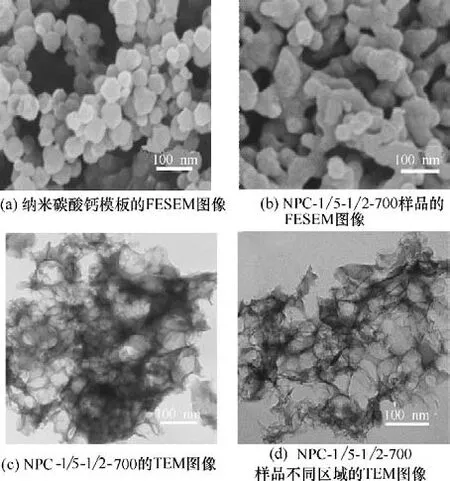

利用场发射扫描电镜(FESEM)和透射电镜(TEM)分别观察模板剂纳米碳酸钙和典型样品NPC-1/5-1/2-700 的微观形貌。由图2 中FESEM 图像可以看到,纳米碳酸钙呈类球体,颗粒粒径在20~40 nm 左右[图2(a)];制得的多孔碳材料在外观上保持了纳米碳酸钙模板的类球状形貌,尺寸变化不大,且相互粘连、表面粗糙[图2(b)]。利用TEM 进一步观察代表样品NPC-1/5-1/2-700 的内部结构,可以清晰地看到,样品整体上呈现出较均匀的石榴果粒状微观形貌[图2(c)],表明反相复制了纳米碳酸钙模板、移除模板后留下空心球状结构,且孔道相互贯通;材料内部碳层交联,且具有蜂巢状多孔结构[图2(d)]。另外,样品表面呈褶皱状,是由于高温下氮元素掺杂进碳骨架而造成的碳层缺陷,这有利于增大材料与反应物的接触面积。

图2 不同样品的电镜图像Fig.2 Electron microscope images of different samples

2.2 NPCs的氮掺杂量

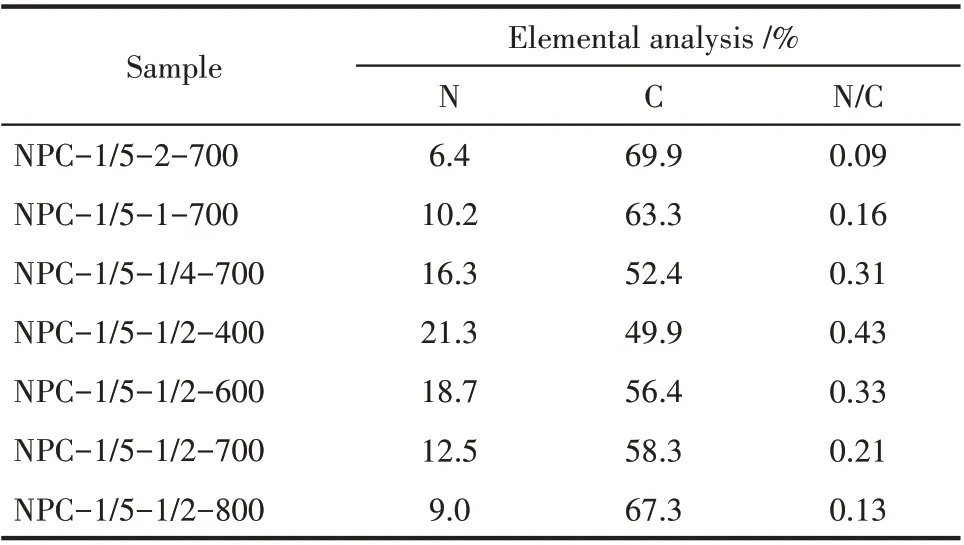

研究表明,前体中氮源的添加量及碳化温度的不同,都会对材料中掺杂氮元素的含量产生影响[24]。如表1 所示,在固定蒽油/模板剂(C/T)为1/5 的基础上,分别只改变蒽油馏分(C)/盐酸多巴胺(N)质量之比(y,代表C/N=1/4,1/2,1,2)和碳化温度(Ti为400、600、700、800℃),制备了两个系列氮掺杂多孔碳材料,产物分别标记为NPC-1/5-y-700 和NPC-1/5-1/2-Ti。由表1 中元素分析结果可知,NPCs 材料的氮元素掺杂水平高,N 含量达到6.4%~21.3%。对于NPC-1/5-y-700 系列材料,在相同碳化温度700℃,随着投料中多巴胺的占比增加(即y减小),材料中含氮量随之增大。若改变碳化温度,因盐酸多巴胺在高温下分解挥发造成一定损失[13],NPC-1/5-1/2-Ti系列样品中氮元素掺杂量随温度提升而显著下降。综合平衡碳化温度与碳/氮源配比的影响确定适宜合成条件,可实现对碳材料进行可控氮掺杂,构筑富氮多孔碳材料。

表1 不同实验参数制备的不同系列NPCs 样品的元素分析结果Table 1 Elemental analysis results of various NPCs prepared at different experiment conditions

2.3 NPCs的孔隙结构

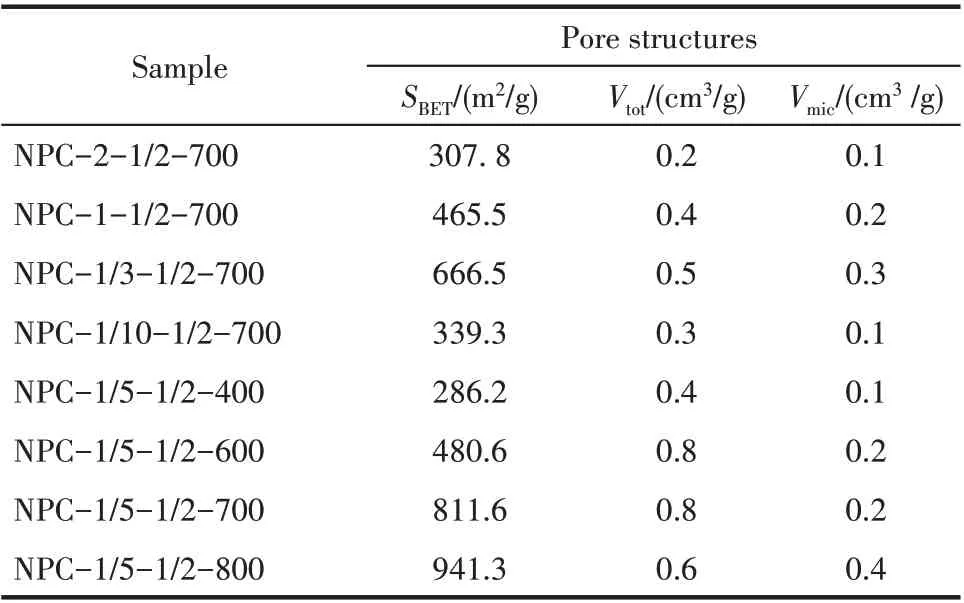

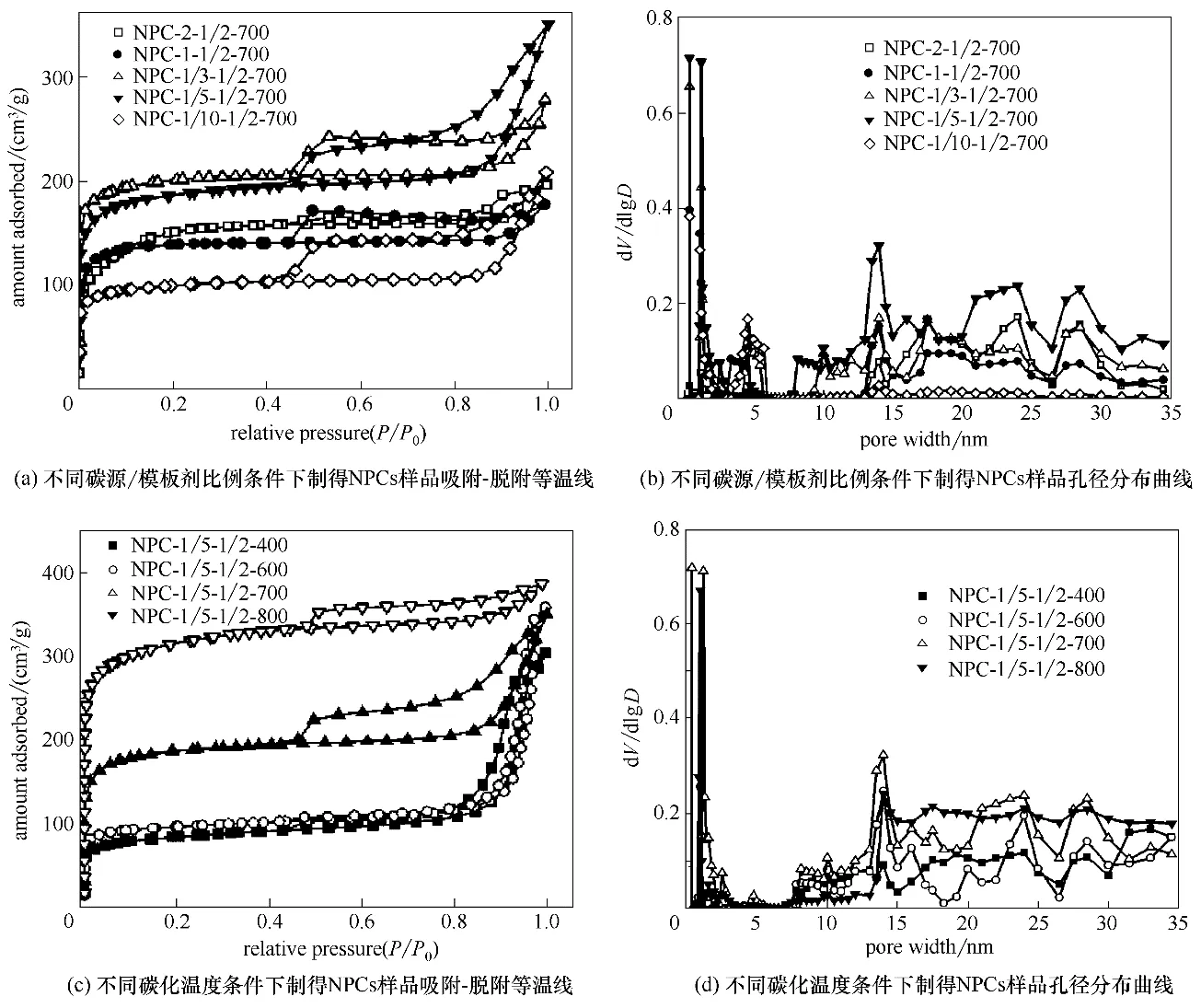

为了分析不同的制备参数对材料孔结构形成的影响,采用低温氮气吸附测试(BET)对各系列样品的比表面积(SBET)、孔结构和孔径分布进行了表征,分析结果如图3和表2所示。

表2 不同实验参数制备的不同系列NPCs 样品的BET测试结果Table 2 BET test results of various NPCs prepared at different experiment conditions

图3 不同条件下制备样品的低温N2吸附测试结果Fig.3 Low temperature N2 adsorption test results

图3(a)、(b)给出了固定碳化温度700℃、采用不同碳源/模板剂(C/T,x)投料比时制得的NPC-x-1/2-700 系列样品的氮气吸附-脱附曲线及其孔径分布。可见,在相对压力(P/P0)大于0.45时,各样品均出现明显的滞后环,属于Ⅳ型吸附等温线[25-27],反映其典型的介孔结构;孔径分布曲线表明样品中均存在2 nm 以下的微孔、2~5 nm 的介孔和10~35 nm范围的大介孔。介孔来源于模板剂碳酸钙高温分解产物CaO 固体颗粒的占位及彼此之间的堆积孔,微孔则源于CaO 诱导自活化[28]及碳酸钙分解的另一种产物CO2的物理活化作用[29]。结合表2 中BET 测试结果分析可知,孔道的发育程度并不随着模板剂碳酸钙的用量增加而线性增大(总孔容Vtot先由0.2 cm3/g 增大到0.8 cm3/g,后减小到0.3 cm3/g)。当C/T投料比为1/5 时样品的比表面积(SBET)最高,为811.6 m2/g,说明混合均匀的蒽油及多巴胺碳/氮源能够均匀包覆几乎每个碳酸钙纳米球颗粒,并且一定温度下多巴胺在颗粒表面上发生聚合反应,形成CaCO3@蒽油-聚多巴胺复合物,经高温碳化得到碳包覆结构;若模板添加量过多(x=1/10),SBET只有339.3 m2/g,这是由于模板剂过量时,大量的碳酸钙颗粒发生堆积,导致相互紧密接触的表面无法被碳/氮源前体所包覆,从而影响了介孔的生成。

图3(c)、(d)与表2 对应的BET 测试结果分析表明,随着碳化温度由400℃上升到700℃,NPC-1/5-1/2-Ti系列样品的SBET和Vtot呈现相应的递增趋势。这是由于纳米碳酸钙模板在600℃才开始发生分解,转变为CO2和CaO,而CO2可以进一步物理腐蚀碳网络、充当活化剂,在材料中构筑了大量的微孔[13];而CaO 具有一定的催化活性,降低了CO2与碳网络反应的活化能[28]。而随着碳化温度进一步升高到800℃,由于纳米碳酸钙模板在高温下热分解更剧烈,导致材料的比表面积增大到941.3 m2/g,微孔孔容进一步上升,而总孔容由0.8 cm3/g 降低到0.6 cm3/g。因此,材料中微孔-介孔梯级孔道结构是在硬模板和诱导自活化效应的双重作用下产生的。

2.4 脱硫性能

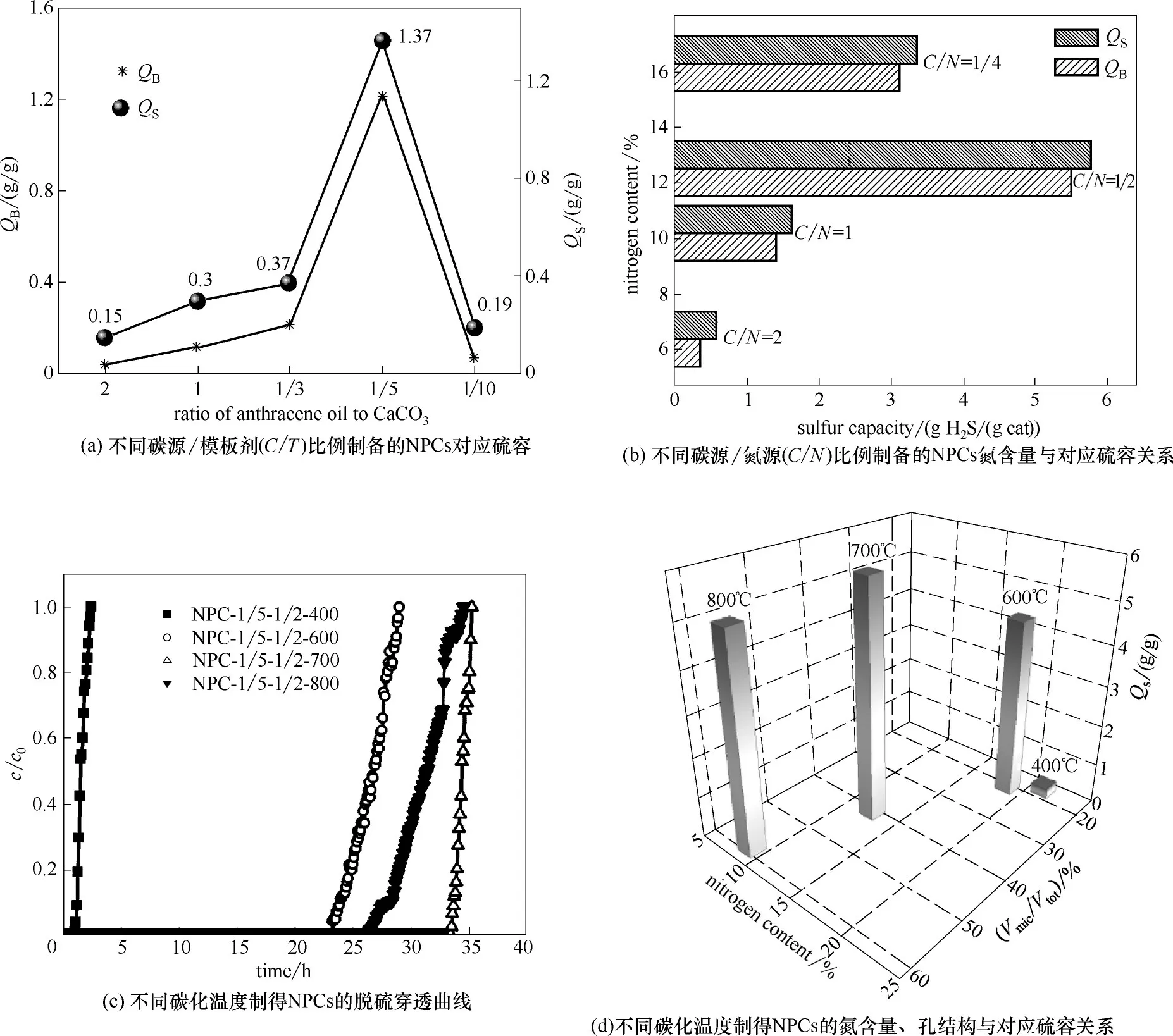

采用不同比例碳源/模板剂(C/T)投料比制备的NPC-x-1/2-700 对应硫容如图4(a)所示。可以看到,穿透硫容(QB)与饱和硫容(QS)随着C/T投料比变化呈现出一致的先增后减的“火山形”曲线规律,脱硫性能最佳样品对应于C/T投料比为1/5。如前所述,这是由于此时碳酸钙纳米颗粒几乎都能被前体包覆并发生聚合反应,最终可转化为均匀、中空碳单元组合而成的氮掺杂梯级多孔碳网络。因此,随着模板剂投料增多(x值由2 减小到1/5),得到的碳材料中空碳网络更加发达,孔容从0.2 cm3/g 增大到0.8 cm3/g(表2),为H2S 转化的硫单质提供了更多储存空间,脱硫性能随之增强;但当x进一步减小到1/10 时,前体无法完全包裹大量紧密堆积的纳米碳酸钙颗粒,存在的留白空隙导致形成的碳网络孔道不均匀,总孔容下降到0.3 cm3/g,致使可容纳单质硫的空间减少,故脱硫效果较差。

图4 不同条件下制得的NPCs样品用于室温下催化脱硫性能结果Fig.4 Desulfurization performances of NPCs samples prepared under different conditions (room temperature)

图4(b)展示了不同碳源/氮源(C/N)比例制备的NPCs 材料中氮元素掺杂量与其相应脱硫性能的关系。可见,当氮掺杂量由6.4%逐步增大到12.5%时,NPCs脱硫剂的硫容逐渐增大;但是,掺杂氮量高达16.3%的NPC-1/5-1/4-700 样品的硫容却有所下降,这意味着多孔碳材料的脱硫性能不仅取决于材料的氮掺杂量。由于硫化氢低温选择性氧化产物为单质硫,故作为“纳米反应器”的微孔与贮硫空间的介孔孔隙结构也起着重要作用。因此,在NPCs材料的孔结构与氮掺杂量之间,存在着一定的平衡关系[30-31]。

基于此,通过仅改变碳化温度得到NPC-1/5-1/2-Ti,进一步探究了该系列催化剂的氮掺杂量、孔结构与相应饱和硫容的关系。由图4(c)可知,随温度升高,其各自脱硫性能并不随氮含量降低(由21.3%降至9.0%)而服从顺变关系,说明在该系列测试中,决定脱硫性能的关键因素还在于材料的孔结构。由于纳米碳酸钙球在600oC 以上才开始发生分解,从而在材料中构筑大量微孔结构,因此,即使低温碳化的NPC-1/5-1/2-400 样品有较高的含氮量,但由于缺乏必要的孔道结构(见表2,SBET仅为286.2 m2/g,微孔孔容极小Vmic=0.1 cm3/g),无法为H2S 氧化反应提供足够的反应场所[5-8],故硫容很低。当碳化温度升高至600oC 及以上时,纳米碳酸钙球热分解剧烈,微孔结构更加发达。结合表2 中数据分析,相比于600℃和800℃碳化产物,性能最优的NPC-1/5-1/2-700 样品[图4(d)]有更适宜的微孔孔容与总孔孔容的比值(41%,高于600℃碳化产物的数值21%,低于800℃碳化产物的数值59%),说明了氮掺杂碳材料中适宜的微孔-介孔比例才会对室温下氧化H2S 脱除起到最大程度的协同作用,从而保障吸附-催化脱硫反应与后续储硫的顺利进行。在此基础上,一定量的氮元素掺杂才能为催化反应提供更多的活性位点,进一步提高材料的脱硫性能。

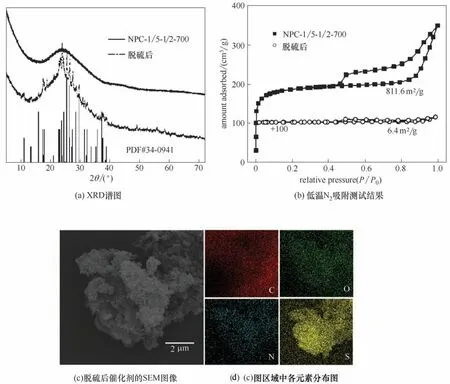

2.5 NPCs催化剂脱硫产物分析

以典型的、经碳酸钠改性的NPC-1/5-1/2-700脱硫催化剂为例,对其脱硫前后分别进行了XRD 测试、N2低温吸附-脱附测试以及扫描电镜元素扫描分析,对比确定其催化H2S 选择性氧化为硫单质的性能。从图5(a)可以直观地看到,相比于脱硫前NPC-1/5-1/2-700,脱硫后的样品在2θ=25°附近有明显的强衍射峰,对应于单质S 的特征衍射峰(JCSD 34-0341)。结合催化脱硫反应过程中,尾气口并未检测到其他含硫化合物(如SO2),可以证明在本实验条件下H2S被定向氧化成单质硫并储存在催化剂孔道中。

对比分析了脱硫前、后催化剂的低温N2吸附-脱附曲线[图5(b)],计算发现SBET数值从脱硫前净催化剂的811.6 m2/g 显著降低到脱硫饱和后的6.4 m2/g,且脱硫后催化剂的脱附滞后环消失,说明内部存在的大量介孔已被H2S 转化成的单质S 所占据。进一步地,由扫描电镜元素分布扫描[图5(c)、(d)]可以清晰地观察到,脱硫饱和后的催化剂表面均匀分布着大量单质S;另外,脱硫后N 元素在该催化剂表面仍均匀分布,证明了材料中掺杂的N 元素作为活性位点不受催化反应影响,从而保障了催化剂的高效脱硫性能。

3 结 论

图5 NPC-1/5-1/2-700催化剂脱硫前后的系列表征Fig.5 Characterization results of NPC-1/5-1/2-700 catalyst before and after desulfurization

采用碳酸钙纳米球模板辅助煤焦油/聚多巴胺共炭化的方法,当碳源/氮源/模板剂比例为1∶2∶5、碳化温度为700℃时,制备的氮掺杂碳材料NPC-1/5-1/2-700 同时具有发达的多级孔隙结构(SBET811.6 m2/g),适宜且分布均匀的微孔/介孔比例(孔容为0.8 cm3/g)及高氮掺杂量(N 12.5%)。用于室温下催化氧化脱除硫化氢,在梯级孔道结构及表面化学的协同作用下,其饱和硫容高达5.8 g H2S/(g 催化剂)。本工作为高效纳米脱硫催化剂材料的设计制备提供了新的思路。

符 号 说 明

C0——入口气流中H2S浓度,mg/m3

Ct——t(min)时刻尾气中H2S浓度,mg/m3

F——入口反应气流量,ml/min

m——样品质量,gP——大气压力,Pa

QB,QS——分别为样品的穿透硫容与饱和硫容,g H2S/(g 催化剂)

R——理想气体常数,J/(mol·K)

SBET——样品的比表面积,m2/g

TR——测试温度,KVtot,Vmic,Vmeso——分别为样品的总孔体积、微孔体积、介孔体积,cm3/g